HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

-

+86 13720060320

-

julius@haitangs.com

Korrosionsbeständige und wetterfeste Griffe: Ein Material-Leitfaden

Korrosion und Degradation von Griffen für Außengeräte

Ein Zuggriff an einem Generatorgehäuse im Freien rostet und ist nach monatelangem Regen festgefressen; eine Sicherheitsverriegelung an einer chemischen Verarbeitungsmaschine versagt aufgrund von Korrosion durch saure Dämpfe. Hinter diesen scheinbar unbedeutenden Griffausfällen können sich Fehlfunktionen oder Sicherheitsrisiken verbergen, die letztlich die Wartungs- und Betriebskosten in die Höhe treiben.

Standardgriffe aus Kohlenstoffstahl oder Zinklegierungen versagen schnell bei chemischer Belastung, hoher Luftfeuchtigkeit und extremen Temperaturschwankungen. Die Lösung liegt in der Auswahl "wetterfester"/"korrosionsbeständiger" Griffe, die speziell für raue Industrieumgebungen entwickelt wurden.

In diesem Leitfaden werden die Korrosions- und Witterungsbeständigkeit verschiedener Materialien, gängige Anwendungsszenarien und wichtige Auswahlkriterien erläutert. So können Sie die richtige Entscheidung treffen und häufigen Austausch sowie versteckte Risiken vermeiden.

Was also macht "wetterfest" wirklich aus?

Entschlüsselung der Terminologie: Der Unterschied zwischen "witterungsbeständig" und "korrosionsbeständig"

Was bedeutet "Wetterbeständigkeit"?

"Witterungsbeständigkeit" bezieht sich auf die Fähigkeit eines Griffs, natürlichen Umwelteinflüssen wie UV-Strahlung, Regen/Schnee/Gefrieren, hohen/niedrigen Temperaturschwankungen und Wind/Staub/Sand zu widerstehen.

Jahre der UV-Belastung kann dazu führen, dass Kunststoffe spröde und kreidig werden; anhaltende Feuchtigkeit oder Gefrieren kann dazu führen, dass Metallbeschichtungen verblassen und Risse bekommen, während eindringendes Wasser dazu führen kann, dass interne Komponenten rosten oder gefrieren und sich ausdehnen.

Zu den häufigsten "Feinden" der Umwelt gehören:

- UV-Strahlen: Sie beschleunigen die Alterung organischer Materialien (wie Kunststoffe und Beschichtungen) und führen dazu, dass sie an Flexibilität verlieren;

- Feuchtigkeit (Regen, Schnee, Nebel): Oxidiert und verrostet ungeschützte Metalle schnell; Gefrieren kann strukturelle Schäden an Bauteilen verursachen;

- Extreme Temperaturen: Abwechselnd hohe und niedrige Temperaturen führen zu wiederholten thermischen Ausdehnungen und Kontraktionen, was Ermüdungsschäden beschleunigt;

- Staub und Dreck: Angesammelter Schmutz schwächt die Oberflächenschutzschichten, was die Korrosion auslöst oder beschleunigt.

Diese kombinierten Effekte führen dazu, dass gewöhnliche Griffmaterialien in der Außenumgebung schnell abbauen.

So werden beispielsweise Kunststoffe ohne spezielle Formulierungen nach längerer Exposition im Freien spröde und entwickeln pulverförmige Oberflächenrisse; Pulverbeschichtungen verlieren ihre Farbe, wenn sich ihre Schutzschicht verschlechtert.

Was bedeutet "Korrosionsbeständigkeit"?

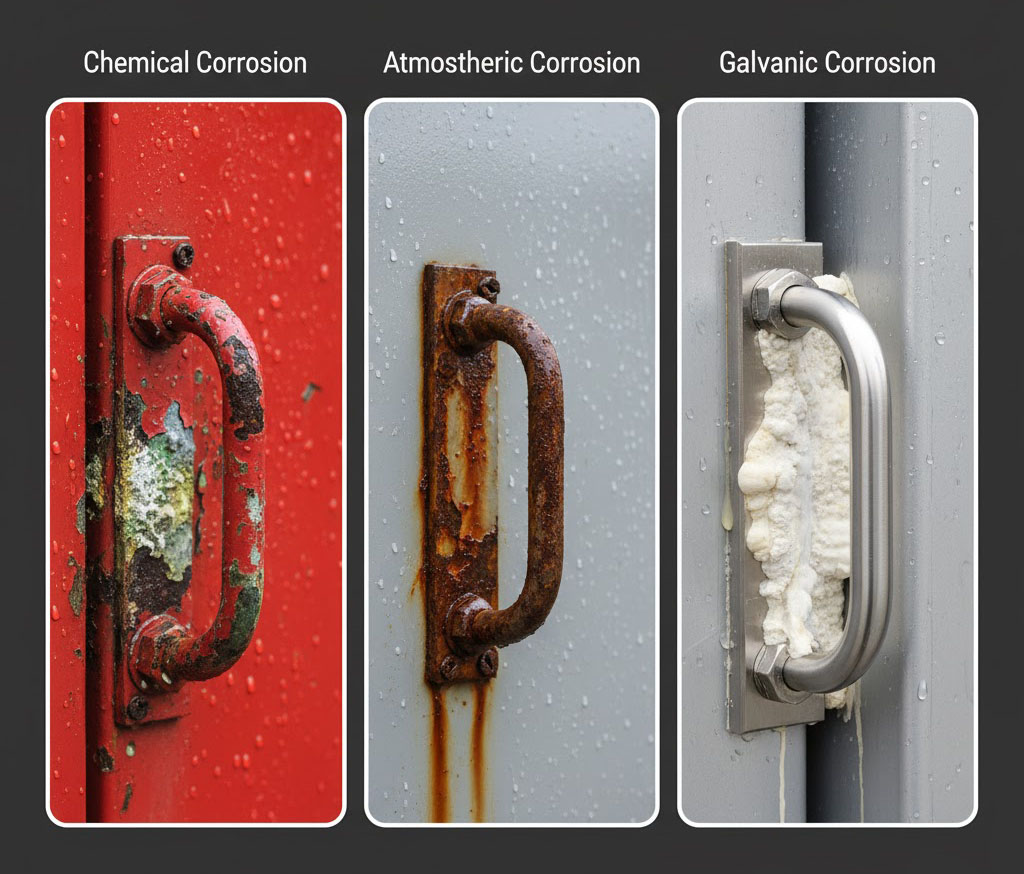

Drei Hauptarten von Korrosion Chemische, atmosphärische und galvanische Korrosion

Die "Korrosionsbeständigkeit" bezieht sich auf die Widerstandsfähigkeit gegen chemische Angriffe. Zu den gängigen Formen gehören:

- Atmosphärische Korrosion: Oxidation (Rosten), die durch Feuchtigkeit und Sauerstoff in der Luft verursacht wird.

- Chemische Korrosion: Schäden, die durch den Kontakt mit Säuren, Laugen, Lösungsmitteln oder Reinigungsmitteln entstehen.

- Galvanische Korrosion (elektrochemische Korrosion): Wenn zwei ungleiche Metalle in einem leitenden Medium (wie Wasser oder Salzwasser) in Kontakt kommen, korrodiert das Metall mit dem niedrigeren Potenzial (die Anode) schneller.

- Salzsprühkorrosion: In Küstengebieten und in Umgebungen mit Streusalz im Winter beschleunigen Salzaerosole die Lochfraß- und gleichmäßige Korrosion von Metallen.

Chloridhaltige Umgebungen sind für rostfreien Stahl besonders tödlich; rostfreier Stahl 304 zum Beispiel entwickelt sich schnell Lochfraßkorrosion im Salznebel.

Warum beides?

In vielen Fällen ist eine gleichzeitige Beständigkeit gegen atmosphärische und chemische Korrosion erforderlich. So müssen Türgriffe an der Küste intensiver UV-Strahlung und der Erosion durch Salzsprühnebel standhalten, während Außenschränke in Chemiewerken vor Regen und Säure-/Laugenspritzern geschützt werden müssen.

Dies erfordert Griffe mit ausgezeichneter Witterungsbeständigkeit und hervorragender Korrosionsbeständigkeit.

Material Deep Dive: Ihr Schutzschild gegen die Elemente

Es gibt kein "universelles" Material - nur die beste Wahl für Ihre spezifische Umgebung.

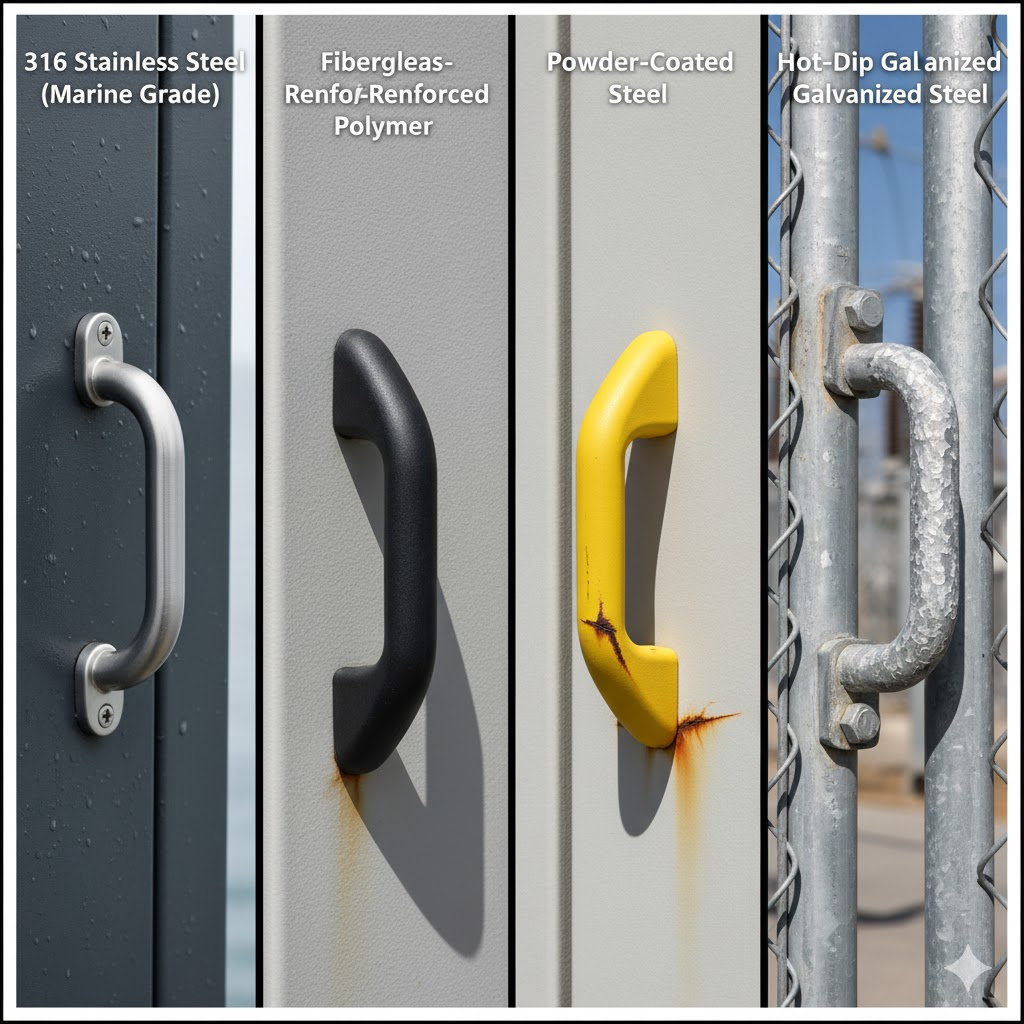

Vergleich korrosionsbeständiger Materialien: Edelstahl 316 vs. nylonbeschichteter Stahl

Rostfreier Stahl: Der korrosionsbeständige Champion

- 304 Edelstahl (Standardqualität): Eignet sich gut für die meisten allgemeinen Außenanwendungen. Sein Chromgehalt bildet eine passivierte Oxidschicht auf der Oberfläche, die Oxidation verhindert.

Die Sorte 304 ist jedoch nur begrenzt resistent gegen Chloride. Der Kontakt mit Salzwasser oder Bleichmitteln kann zu Lochfraß und braunen Rostflecken führen. - Edelstahl 316 (Marinequalität): Enthält 2-3% Molybdän im Vergleich zu 304, was die Stabilität des Passivierungsfilms gegen Chloride deutlich erhöht.

Dies macht es zu einem außergewöhnlichen Werkstoff für Umgebungen mit hohem Chloridgehalt, wie Ozeane, Schwimmbäder und Streusalzanwendungen, und es ist fast die einzige Wahl für den Einsatz in der Schifffahrt und in der chemischen Industrie. Sein Nachteil sind die deutlich höheren Kosten im Vergleich zu 304. - Oberflächenbehandlung: Um die Korrosionsbeständigkeit weiter zu erhöhen, können die Oberflächen von rostfreiem Stahl passiviert oder elektropoliert werden.

Passivierung entfernt Verunreinigungen aus der Verarbeitung, um die Integrität der Oxidschicht wiederherzustellen; Elektropolieren erzeugt eine glattere, feinere Oberfläche, die noch korrosionsbeständiger ist und häufig in der Lebensmittel- und Medizinindustrie verwendet wird.

Hochleistungspolymere und Verbundwerkstoffe

Diese Griffe bestehen nicht aus gewöhnlichen Kunststoffen, sondern aus technischen Kunststoffen und Verbundwerkstoffen.

Beispiele sind glasfaserverstärktes Nylon (GF-Nylon), Polypropylen (PP) und Polyvinylchlorid (PVC):

- Vorteile: Kunststoffe sind von Natur aus korrosionsbeständig (Nullkorrosion). Sie sind leicht, und viele besitzen hervorragende elektrische Isolationseigenschaften.

Spezielle Formulierungen können UV-Beständigkeit verleihen. Bestimmte Nylons und PP weisen eine hohe chemische Beständigkeit auf, die sogar den meisten sauren und alkalischen Reinigern standhält. Zum Beispiel, glasfaserverstärktes Nylon bietet eine hohe Steifigkeit, ausgezeichnete Hitzebeständigkeit und hervorragende Dimensionsstabilität. - Nachteilig: In der Regel geringere Festigkeit als Metall, was die Tragfähigkeit einschränkt; kann sich bei längerer Einwirkung von intensivem UV-Licht ohne spezielle UV-Stabilisatoren in der Formulierung zersetzen; kann sich im Vergleich zu Metall "billig" anfühlen oder aussehen, was eine sorgfältige Auswahl erfordert.

Beschichtete und behandelte Metalle

- Pulverbeschichteter Stahl/Aluminium: Pulverbeschichtungen werden elektrostatisch aufgesprüht und bei hohen Temperaturen ausgehärtet, um eine dauerhafte, farbige Schutzschicht zu bilden.

Pulverbeschichtungen bieten ein attraktives Aussehen und eine ausgezeichnete Wetterbeständigkeit (starke Haftung, umweltfreundlich, ungiftig).

Schwachstellen: Sobald die Beschichtung zerkratzt oder abgeplatzt ist, korrodiert das freiliegende Grundmetall schnell.

Deshalb muss die Oberfläche der Beschichtung unbeschädigt bleiben. Risse oder Kratzer, die im täglichen Gebrauch auftreten, müssen sofort repariert werden. - Feuerverzinkung: Auf die Stahloberfläche wird eine Opferzinkschicht aufgebracht. Diese Zinkschicht isoliert das Metall physikalisch von der korrosiven Umgebung. Da Zink zudem reaktiver ist als Stahl, korrodiert es vor dem Stahlsubstrat, selbst wenn die Beschichtung beschädigt ist.

Die Feuerverzinkung bietet einen außergewöhnlich dauerhaften Schutz mit hervorragender Kratzfestigkeit. Zu den Nachteilen gehören eine raue Oberflächenbeschaffenheit (allgemein unattraktives Aussehen) und eine mögliche Verformung dünnwandiger Bauteile während des Verzinkens (ungeeignet für Anwendungen mit strengen Maßanforderungen). - Eloxiertes Aluminium: Aluminium wird elektrochemisch oxidiert, um eine harte Oxidschicht auf der Oberfläche zu bilden.

Zu den Vorteilen gehören geringes Gewicht, hervorragende Korrosionsbeständigkeit und eine moderne matte Oberfläche.

Es bietet jedoch eine geringere Festigkeit als Edelstahl. Kratzer beeinträchtigen die Schutzschicht, und es ist nur für Aluminium und bestimmte Aluminiumlegierungen geeignet.

Andere Legierungen: Messing und Bronze

- Bronze (Kupfer-Zinn-Legierung): Enthält nur wenig Zink, besteht hauptsächlich aus Kupfer und Zinn und eignet sich daher sehr gut für die Meeresumwelt.

Es weist eine minimale Entzinkung im Meerwasser und eine außergewöhnliche Korrosionsbeständigkeit auf. Kupferoberflächen entwickeln eine grüne Oxidschicht (Grünspan), die zwar fleckig aussieht, aber zusätzlichen Schutz bietet.

Bronze ist teuer und in der Regel anspruchsvollen Schiffsanwendungen vorbehalten. - Messing (Kupfer-Zink-Legierung): Hat einen traditionellen metallischen Glanz und wurde früher häufig für Schiffsarmaturen verwendet.

Ein mäßiger Zinkgehalt erhöht die Festigkeit, aber Messing ist anfällig für Entzinkungskorrosion im Meerwasser, was mit der Zeit zur Versprödung des Materials führt.

Messingoberflächen entwickeln auf natürliche Weise Grünspan, der durch regelmäßiges Polieren erhalten werden kann.

Im Vergleich zu Bronze ist Messing preiswerter, verursacht aber höhere Wartungskosten.

Material-Vergleichstabelle

| Material | Korrosionsbeständigkeit | UV-Beständigkeit | Stärke | Kosten |

|---|---|---|---|---|

| 304 Edelstahl | Gut (allgemeine atmosphärische Umgebungen) | Ausgezeichnet (UV-beständig) | Sehr hoch | Mäßig |

| Edelstahl 316 | Überlegen (optimal in salzhaltigen Umgebungen) | Ausgezeichnet | Sehr hoch | Hoch |

| Glasfaserverstärktes Nylon | Völlig rostfrei (Kunststoffmaterial) | Sehr gut möglich (erfordert UV-Stabilisatoren) | Mäßig | Niedrig |

| Pulverbeschichteter Stahl | Gut (wenn die Beschichtung intakt ist) | Sehr hoch | Sehr hoch | Niedrig |

Die obige Vergleichstabelle fasst die Leistungen von vier gängigen Materialien in Bezug auf Korrosionsbeständigkeit, UV-Beständigkeit, Festigkeit und Kosten zusammen.

Anwendungen und Fallstudien

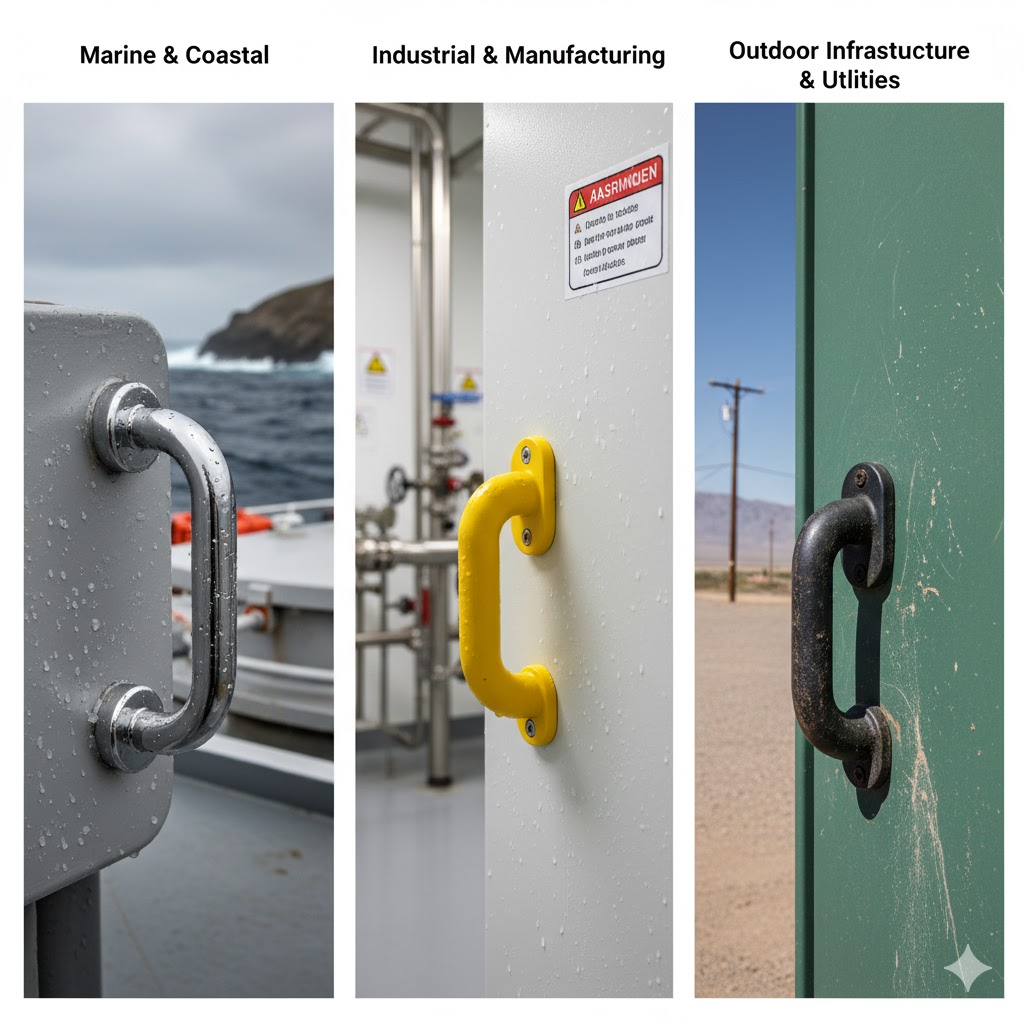

Leistung von Griffmaterialien in verschiedenen Umgebungen

Verschiedene Umgebungen stellen unterschiedliche Herausforderungen dar und erfordern unterschiedliche Materiallösungen. Auswahlhilfe für industrielle Griffe

Zu den häufigsten "Feinden" der Umwelt gehören:

- Meeres- und Küstengebiete: Die Hauptgefahren sind intensives Salzspray und hohe Luftfeuchtigkeit. Edelstahl 316 (bevorzugt) oder Bronze werden für optimale Korrosionsbeständigkeit in Meerwasserumgebungen empfohlen. Typische Anwendungen sind Schiffsgeländer, Lukengriffe, Dockbeschläge und Türgriffe für Villen am Meer.

- Industrie und Fertigung: Zu den Feinden gehören verschiedene Chemikalien, hohe Temperaturen und häufige Waschvorgänge. Empfohlene Materialien sind Edelstahl 316 (hohe Chemikalienbeständigkeit) oder technische Kunststoffe wie Polypropylen (Säure-/Laugenbeständigkeit). Zu den Anwendungen gehören Sicherheitsschränke in Chemieanlagen, Zugangstüren zu Geräten und Griffe für Lebensmittelverarbeitungsmaschinen (die gegen die Korrosion durch Reinigungsmittel beständig sein müssen).

- Infrastruktur und Versorgungseinrichtungen im Freien: Zu den Feinden gehören UV-Strahlung, Regen/Schnee, Frost und Temperaturschocks. Zu den empfohlenen Materialien gehören Edelstahl 304, UV-stabilisierte hochwertige Kunststoffe und zuverlässiger pulverbeschichteter Stahl. Zu den üblichen Anwendungen gehören Telekommunikationsgehäuse, Zauntore für Umspannwerke, Außenlagerschränke und Fitnessgeräte in Parks.

- Transport: Zu den Hauptgefahren gehören Streusalz, Feuchtigkeit, Vibrationen und Wetterschwankungen. Empfohlene Materialien: 304/316-Edelstahl und strapazierfähige Nylongriffe. Anwendungen: Griffe für Staufächer von Wohnmobilen, Griffe für Werkzeugkästen von Nutzfahrzeugen/LKWs, Außengriffe für Feuerwehr- und Rettungsfahrzeuge.

Der ultimative Einkaufsführer: 7 Schritte zur Auswahl des perfekten Griffs

Ausführlichere Informationen über Griffmaterialien, Installationsmethoden und ergonomische Überlegungen finden Sie in unserem Umfassender Leitfaden für das Design industrieller Griffe

- Bewerten Sie den "Feind": Identifizieren Sie die Hauptkorrosionsquellen. Ist es Salzsprühnebel, Wasser, saure/alkalische Chemikalien oder UV-Belastung?

- Bestimmen Sie die Belastungsanforderungen: Wie viel Zugkraft muss der Griff aushalten? Ist er für schwere Türen oder kleine Kastendeckel gedacht?

- Überprüfen Sie die Montagemethode und die Befestigungsmittel: Die Materialien der Befestigungselemente müssen gleichermaßen korrosionsbeständig sein, um galvanische Korrosion zu verhindern.

- Bewerten Sie die Ergonomie: Sollen bei der Bedienung Handschuhe getragen werden? Ist ein bequemer Griff erforderlich?

- Überprüfen Sie die Bewertungen der Industrie: Wie zum Beispiel IP65 (Norm IEC 60529) oder NEMA 4X.

- Berücksichtigen Sie Aussehen und Ästhetik: Muss es zur Ausstattung oder zum architektonischen Stil passen?

- Berechnen Sie die Gesamtbetriebskosten (TCO): Qualitativ hochwertige Griffe halten länger und bieten langfristig größere Einsparungen.

Instandhaltung: Mythen vs. Realität

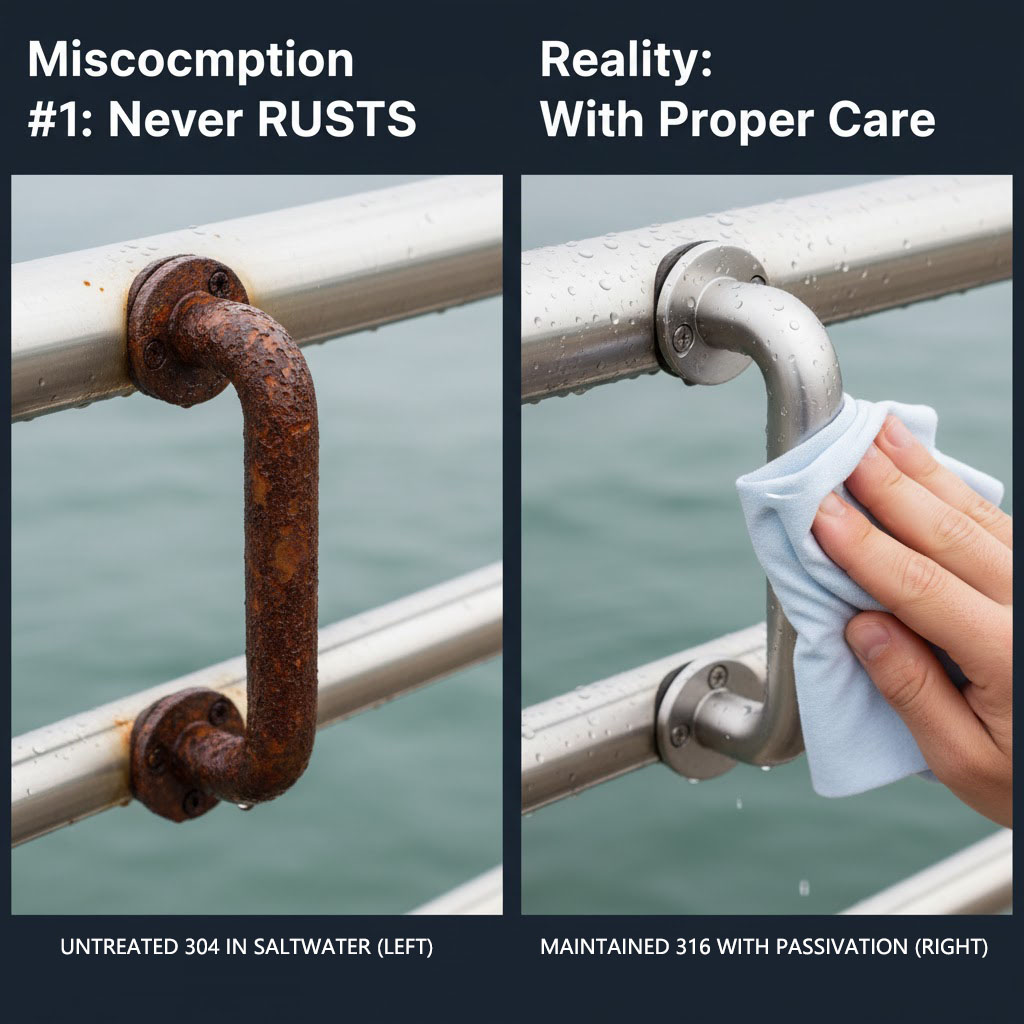

Mythos Edelstahl vs. Realität Unbehandelter 304 in Salzwasser (links) vs. Gepflegter 316 mit Passivierung (rechts)

Häufiges Missverständnis #1: "Rostfreier Stahl" bedeutet, dass er nicht rostet.

Die Realität: Rostfreier Stahl ist sehr widerstandsfähig gegen Rost, aber nicht völlig rostfrei. Die Sorte 304 entwickelt in salzhaltiger Umgebung schnell braune Rostflecken; die Sorte 316 ist haltbarer, kann sich aber bei längerer Einwirkung verfärben.

Wie man Edelstahl reinigt: Verwenden Sie eine milde Seifenlauge und wischen Sie entlang der Metallmaserung. Verwenden Sie niemals Stahlwolle oder Bleichmittel. Wenden Sie regelmäßig spezielle Edelstahlreiniger oder Passivierungsmittel an, um kleinere Kratzer auszubessern und die Schutzschicht wiederherzustellen.

Instandhaltung von Beschichtungen und Polymeren:

Überprüfen Sie die pulverbeschichteten Oberflächen regelmäßig auf Risse oder Kratzer und reparieren Sie diese sofort, wenn Sie sie entdecken. Kunststoffgriffe können mit einem milden Reinigungsmittel gereinigt und regelmäßig mit UV-Schutzmittel besprüht werden, um die Alterung zu verzögern.

Schlussfolgerung: Auf Anhieb die richtige Wahl treffen

In rauen Umgebungen hängt der Erfolg von der Vorbereitung ab - wer nicht plant, plant zu scheitern.

Die Auswahl der richtigen Materialien (z. B. Edelstahl 316 für den Einsatz in Küstennähe, UV-beschichtete Griffoberflächen, UV-stabile Kunststoffe für Umgebungen mit hohem Lichteinfall) und ein solides Design sind der Schlüssel zur Gewährleistung sicherer, zuverlässiger Griffe mit den geringsten langfristigen Kosten.

Griffe sind keine gewöhnlichen Verbrauchsmaterialien, sondern lebenswichtige Sicherheitskomponenten für Geräte, Schiffe oder Anlagen, die es wert sind, gleich beim ersten Mal richtig gemacht zu werden.

Sind Sie bereit, Griffe zu finden, die Sie nicht im Stich lassen?

Informieren Sie sich jetzt über unsere witterungs- und korrosionsbeständigen Griffserien oder kontaktieren Sie unsere Beschlagsexperten für eine kostenlose Beratung, die auf Ihre speziellen Bedürfnisse zugeschnitten ist!

Häufig gestellte Fragen

F1: Ist rostfreier Stahl 304 wirklich ungeeignet für Küstenregionen?

A: Nicht empfohlen. Edelstahl 304 rostet zwar nicht sofort wie Kohlenstoffstahl, aber in salzhaltigen Küstenregionen entstehen unschöne braune Rostflecken und Lochfraß.

F2: Was ist besser: pulverbeschichtete Griffe oder Griffe aus rostfreiem Stahl?

A: Das hängt von der Umgebung ab. Pulverbeschichtete Griffe bieten eine gute Witterungsbeständigkeit, wenn die Beschichtung intakt ist, und sind in verschiedenen Farben erhältlich, aber freiliegender Stahl rostet schnell, wenn die Beschichtung beschädigt ist.

Im Gegensatz dazu ist Edelstahl 316 selbst dann korrosionsbeständig, wenn er zerkratzt wird, und bietet somit eine überlegene inhärente Korrosionsbeständigkeit. In stark beanspruchten oder maritimen Umgebungen sind Griffe aus rostfreiem Stahl (insbesondere 316er) sicherer und zuverlässiger.

F3: Was ist "galvanische Korrosion", und wie kann ich sie verhindern?

A: Galvanische Korrosion tritt auf, wenn zwei ungleiche Metalle (z. B. Aluminium und Edelstahl) in einer feuchtigkeitshaltigen Umgebung, insbesondere in Salzwasser, in Kontakt kommen. Das Metall mit dem niedrigeren elektrischen Potenzial (Anode) korrodiert schneller, wodurch ein "Batterieeffekt" zwischen den Metallen entsteht.

Vorbeugende Maßnahmen: Verwenden Sie nach Möglichkeit Befestigungselemente aus identischen oder kompatiblen Materialien (z. B. Griffe aus Edelstahl 316 mit Schrauben aus Edelstahl 316). Wenn die Vermischung von Metallen unvermeidlich ist, isolieren Sie sie mit nicht leitenden Materialien wie Nylonscheiben.

F4: Wie oft sollte ich meine Außengriffe überprüfen?

A: Führen Sie mindestens 1-2 Mal pro Jahr eine Inspektion durch, idealerweise im Frühjahr und im Herbst eine umfassende Kontrolle. Prüfen Sie auf: lose Verschlüsse, Schäden an Griffen oder Beschichtungen, Rostbildung oder Abblättern.

Kümmern Sie sich umgehend um alle Probleme, um sicherzustellen, dass die Griffe in gutem Zustand sind, bevor extreme Wetterbedingungen eintreffen.

F5: Was genau bedeutet "marine grade"?

A: "Marine Grade" ist im Wesentlichen ein Marketingbegriff, der sich in der Regel auf Materialien bezieht, die die höchste Korrosionsbeständigkeit in Meerwasserumgebungen bieten.

Bei Metallgriffen handelt es sich fast immer um Edelstahl 316 oder Kupfer-Bronze-Legierungen, da sie den besten Schutz gegen Salzwasserkorrosion bieten.