HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

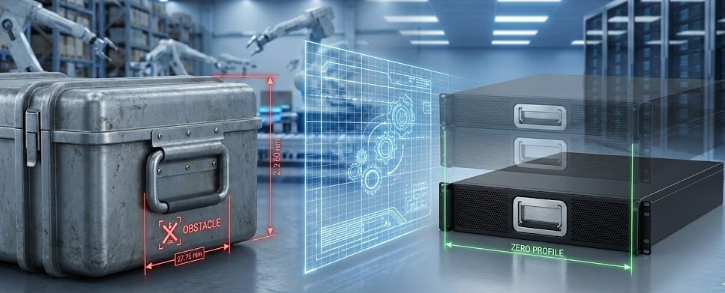

Die jüngsten Projekte im Bereich des industriellen Hardware-Designs zeigen einen klaren Trend: Das Design von Gerätegehäusen wandelt sich von "sperrig und einseitig" zu "kompakt und modular".

In der Vergangenheit haben die Ingenieure die Griffe oft erst in der letzten Phase des Entwurfs berücksichtigt. Sie wählten in der Regel Standard Feste U-Griffe. In modernen Logistik- und Präzisionsbetrieben wird diese einfache Wahl jedoch zu einer Produktschwäche.

Feste Griffe stellen beim Transport, beim Stapeln und beim Einsatz in engen Räumen eine ernsthafte Einschränkung dar. Sie beanspruchen zusätzliches Volumen und sind sehr anfällig für Schäden durch Stöße.

Als Industrieberater mit Schwerpunkt auf mechanischen Strukturen glaube ich, dass die Klappbarer Handgriff ist nicht mehr nur ein einfaches Accessoire. Es ist eine Schlüsselkomponente zur Lösung von Widersprüchen im modernen Industriedesign. Durch sein einzigartiges "Zero Profile"-Design und seine hohe Belastbarkeit ist er zu einer Standardkonfiguration für Präzisionsgerätekoffer, medizinische Geräte und militärische Fahrgestelle geworden.

In diesem Artikel werde ich die technische Logik hinter dieser Umstellung auf der Grundlage aktueller technischer Daten und internationaler Normen analysieren.

Haupttreiber: Flächenoptimierung und Logistikeffizienz

In Serverräumen oder automatisierten Lagern ist jeder Millimeter Platz direkt mit den Kosten verbunden. Nach meiner Projekterfahrung ist die Platzoptimierung der Hauptgrund, warum Ingenieure auf feste Griffe verzichten.

Daten Vorteile der bündigen Bauweise

Der Hauptvorteil eines klappbaren Griffs liegt in seiner Form im Ruhezustand.

- Feste Handle-Daten: Standard-Industrie-Bügelgriffe ragen in der Regel heraus 30mm bis 50mm von der Gehäuseoberfläche.

- Faltbarer Handgriff Daten: Die von uns empfohlenen faltbaren Modelle steuern die Überstandshöhe in der Regel bis auf 15mm im eingefahrenen Zustand. Einige versenkte Designs können sogar 0mm (vollständig bündig).

Das bedeutet, dass beim Containerversand mit mehreren Geräten durch den Einsatz von klappbaren Griffen das Gesamtverpackungsvolumen erheblich reduziert werden kann.

Stapelung und Rack-Integration

Für Kunden, die Rack-mounted Server entwerfen, betone ich immer den Verweis auf die EIA-310-D Standard (19-Zoll-Rack-Standard).

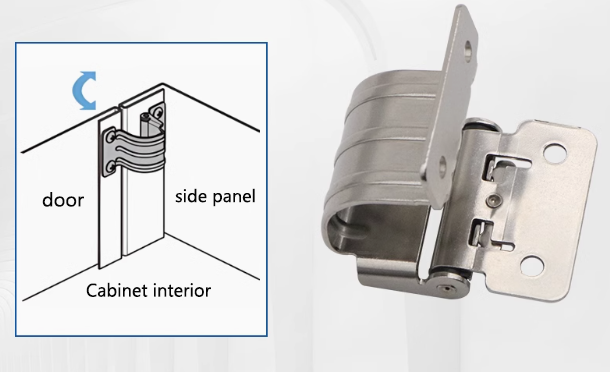

- Das Problem: Vorstehende feste Griffe verhindern oft, dass Geräte in den Schrank geschoben werden oder dass die Schranktür vollständig schließt.

- Die Lösung: Durch das Faltdesign werden permanente Vorsprünge vermieden. Dadurch können die Geräte problemlos durch Kanäle in Standardgröße hindurchgeführt werden, und die vorderen und hinteren Türen lassen sich vollständig schließen, so dass der interne Kühlluftstrom des Schranks nicht beeinträchtigt wird.

Verringerung der Bruchrate in der Logistik

Nach meiner Analyse von Kundenrücksendedaten wird ein Großteil der Schäden an Geräten auf Logistik-Förderbändern durch hervorstehende feste Griffe verursacht, die eingeklemmt oder abgerissen werden.

Die klappbaren Griffe reduzieren die Komplexität des Außenprofils. Während PalettierenDie flache Oberfläche ermöglicht eine straffe Anordnung der Kartons. Dadurch wird das Risiko von Verpackungsschäden durch ungleichmäßige Kraftverteilung verringert.

Überlegungen zu Sicherheit und Ergonomie

Neben den Platzproblemen ist die Sicherheit des Bedieners ein weiterer Schwerpunkt meiner Auswahlempfehlungen. Hier müssen wir uns auf Folgendes beziehen OSHA 1910 (Normen der Occupational Safety and Health Administration für begehbare Arbeitsflächen) und MIL-STD-1472 (Human Engineering Design Criteria).

Beseitigung von Kollisionsgefahren

In engen Fabrikgängen oder mobilen medizinischen Stationen bewegt sich das Personal häufig.

- Das Risiko: Hervorstehende feste Griffe wirken wie potenzielle Haken. Sie können sich leicht in der Kleidung des Bedieners verfangen oder bei schnellen Bewegungen Verletzungen durch Stöße verursachen.

- Die Verbesserung: Die klappbaren Griffe liegen fest am Koffer an, wenn er nicht benutzt wird. Dadurch wird die Gefahr vollständig beseitigt und die Anforderungen des EHS-Managements (Environment, Health and Safety) in industriellen Umgebungen werden erfüllt.

Die Notwendigkeit der federunterstützten Rückführung

Wenn ich eine Stückliste empfehle, empfehle ich meinen Kunden in der Regel, Modelle mit eingebauten Torsionsfedern zu wählen.

- Technische Analyse: Diese Struktur enthält eine vorgespannte Torsionsfeder.

- Funktion Implementierung: Wenn der Bediener den Griff loslässt, schnappt er automatisch zurück, um in die Gehäuseaussparung zu passen.

- Wert: Diese Funktion verhindert, dass der Griff unkontrolliert schwingt. In vibrationsreichen Umgebungen (z. B. beim Fahrzeugtransport) vermeidet sie ein ständiges Aufprallgeräusch von Metall und verhindert, dass der Griff versehentlich ausfährt und Hänger verursacht.

Griffkomfort und Isolierung

Für Geräte mit einem Gewicht von über 15kgist der Griffdruck ein Parameter, der berechnet werden muss.

- Design-Empfehlung: Ich empfehle, Griffe aus rostfreiem Stahl mit einer Gummihülle oder einer Tauchbeschichtung zu versehen.

- Standard-Referenz: Nach Angaben von ISO 13732-1 (Temperaturen der berührbaren Oberflächen), kann blankes Metall bei extremen Temperaturen Verbrennungen oder Erfrierungen verursachen.

- Praktische Wirkung: Die Gummihülle sorgt nicht nur für den notwendigen Isolationsschutz, sondern erhöht auch den Reibungskoeffizienten. So kann der Bediener auch mit Handschuhen sicher greifen.

Prüfung der strukturellen Festigkeit und Dauerhaftigkeit

Viele Ingenieure machen sich Sorgen: Bedeutet das Hinzufügen beweglicher Gelenke eine geringere Festigkeit? Unseren Labortestdaten zufolge kann die Festigkeit faltbarer Griffe die Anforderungen für schwere Geräte voll erfüllen, solange die Auswahl richtig ist.

90-Grad-Stopp-Design

Hochwertige faltbare Griffe haben nicht nur die Zustände "offen" und "geschlossen".

- Strukturelles Merkmal: Diese Griffe sind mit einem internen mechanischen Anschlag versehen, der den Öffnungswinkel auf maximal 90 Grad begrenzt.

- Mechanisches Prinzip: Dadurch wird sichergestellt, dass der Griff beim Heben schwerer Gegenstände senkrecht zur Kofferoberfläche bleibt. Die Zugkraft wird direkt entlang der Achse übertragen. Dies vermeidet die Erzeugung zusätzlicher Scherkraft auf den Befestigungsschrauben, wodurch die Effizienz der Kraftübertragung maximiert wird.

Analyse der Lastdaten

Wir haben Statische Belastungstests an Griffen mit unterschiedlichen Durchmessern in unserem Testlabor.

- Testobjekt: Faltbarer Griff aus massivem Edelstahl mit 10 mm Durchmesser.

- Testergebnis: Diese Spezifikation hält in der Regel einer kontinuierlichen Zugkraft von über 1000N (ca. 100kg) ohne bleibende Verformung.

- Vergleich: Dies ist weitaus höher als die Belastungsgrenze gewöhnlicher Kunststoffgriffe (in der Regel 30 kg-50 kg).

- Standard-Referenz: Wir empfehlen, Prüfberichte anzufordern, die auf IEC 60068-2-47 (Festigkeitsprüfung der Montageteile) von den Lieferanten bei der Beschaffung.

Vibrationsbeständigkeit Leistung

Für militärische oder fahrzeugmontierte Geräte ist die Vibrationsfestigkeit ein wichtiger Indikator.

- Test Standard: Produkte müssen bestehen MIL-STD-810G Methode 514.6 (Vibrationstest).

- Leistung: Klappbare Griffe mit Dämpfung oder Federung kollidieren bei zufälligen Vibrationen nicht mit dem Gehäuse. Dies gewährleistet die akustische Abschirmung und die strukturelle Integrität des Geräts.

Werkstoffkunde: Wie man das richtige Material auswählt

Die Auswahl des Materials entscheidet direkt über die Lebensdauer und die Umweltverträglichkeit des Griffs. Die folgenden Auswahlvorschläge basieren auf den ASTM-Normen:

Edelstahl 304 vs. Edelstahl 316

Dies ist das bevorzugte Material für hochwertige Industrieanlagen.

- Rostfreier Stahl 304: Geeignet für die meisten Outdoor-Geräte und Lebensmittelverarbeitungsmaschinen. Es hat eine gute Rostbeständigkeit.

- Rostfreier Stahl 316: Enthält Molybdän. Ich empfehle dringend die Verwendung von 316er Material in Meeresumgebungen, chemischen Anlagen oder Umgebungen mit starkem Salznebel.

- Test Standard: Muss die ASTM B117 Neutraler Salzsprühtest. 304 muss in der Regel 96 Stunden bestehen, während 316 über 500 Stunden ohne Rotrost bestehen muss.

Aluminium-Legierung

- Anwendbare Szenarien: Luftfahrtkoffer, tragbare Drohnen-Bodenstationen, Koffer für Fotoausrüstung.

- Merkmale: Die Dichte beträgt nur 1/3 von Stahl. Über EloxierenEs können verschiedene Erscheinungsbilder wie Schwarz oder Silber mit hoher Oberflächenhärte erzielt werden.

- Einschränkung: Die Zugfestigkeit ist etwas geringer als bei Stahl. Es wird nicht für Geräte empfohlen, bei denen eine einzelne Hand mehr als 50 kg hebt.

Verchromter Stahl

- Anwendbare Szenarien: Servergehäuse in trockenen Räumen, Audiogeräte.

- Merkmale: Kostengünstig mit hellem Metallglanz.

- Warnung: In Umgebungen mit hoher Luftfeuchtigkeit rostet die Beschichtung leicht, sobald sie zerkratzt ist. Ich empfehle dieses Material nicht für Projekte im Freien.

Typische Anwendungsfallstudien

Um die praktische Anwendung der oben genannten Theorien zu veranschaulichen, habe ich drei typische Kundenfälle zusammengestellt.

Krankenwagen-Reaktionsfall

- Herausforderung: Der Platz im Krankenwagen ist äußerst begrenzt, und die Geräte müssen gestapelt werden. Die Ausrüstung muss außerdem häufig mit Desinfektionsmitteln gereinigt werden.

- Auswahl: Klappbarer Griff aus Edelstahl 304 mit Federrückzug.

- Ergebnis: Ermöglicht mehrlagiges Stapeln, wodurch ca. 15% an Schrankfläche eingespart werden. Das Material aus rostfreiem Stahl überstand das tägliche Abwischen mit Alkohol ohne Korrosion.

Robustes Militärgehäuse

- Herausforderung: Die Geräte müssen Abwurftests bestehen und schweren Stößen standhalten.

- Auswahl: Versenkter, hochbelastbarer, klappbarer Griff mit 90-Grad-Anschlag.

- Ergebnis: Die versenkte Konstruktion schützte den Griff vor direkten Stößen. Im MIL-STD-810G Falltest blieb die Griffstruktur intakt und verursachte keine Sekundärschäden am Gehäuse.

Tragbarer Wasserqualitätstester

- Herausforderung: Umweltingenieure müssen ihre Ausrüstung zu Fuß ins Gelände tragen; die Hände sind schweißtreibend.

- Auswahl: Faltbarer Griff aus Aluminiumlegierung mit verdicktem Gummigriff.

- Ergebnis: Der Gummigriff bietet eine hervorragende Rutschfestigkeit und verringert die Ermüdung der Hände bei langen Tragezeiten.

Schlussfolgerung und umsetzbare Ratschläge

Um meine Ansicht zusammenzufassen: Die Umstellung von festen Griffen auf klappbare Griffe durch die Ingenieure erfolgt nicht aus rein ästhetischen Gründen. Es ist eine rationale technische Entscheidung, die auf Weltraum-Effizienz, Betriebliche Sicherheitund Lebenszykluskosten insgesamt.

Mein Rat für Designteams lautet wie folgt:

Frühzeitige Einbindung: Reservieren Sie die Einbauposition für klappbare Griffe bereits in der Anfangsphase der Stücklistenerstellung. Eine spätere Änderung der Ausschnittmaße erhöht die Werkzeugkosten.

Fokus auf Rendite: Sofern Sie nicht extrem kostenbewusst sind, sollten Sie Modellen mit Federrücklauffunktion den Vorzug geben. Dadurch wird die Qualität für den Endverbraucher erheblich verbessert.

Überprüfen Sie die Standards: Fordern Sie beim Kauf unbedingt modellspezifische Belastungs- und Salzsprühtestberichte an. Verlassen Sie sich nicht nur auf allgemeine Datenblätter.

FAQ

F: Wie hoch ist die maximale Tragfähigkeit eines faltbaren Griffs?

A: Die Belastbarkeit eines industriellen Klappgriffs hängt vom Material (Edelstahl oder Aluminium) und dem Durchmesser der Stange ab. Im Allgemeinen kann ein faltbarer Griff aus Edelstahl mit einem Durchmesser von 10 mm einer statischen Zugkraft von über 100 kg (ca. 980 N) standhalten. Für schwere Anwendungen beachten Sie bitte die Testdaten des Lieferanten, die auf der Norm IEC 60068-2-47 basieren.

F: Was sind die Vorteile eines federbelasteten, klappbaren Griffs?

A: Die Federrückstellfunktion sorgt dafür, dass der Griff sofort nach dem Loslassen automatisch wieder am Gehäuse einrastet. Dies verhindert die Geräuschentwicklung aufgrund von Vibrationen während des Transports und vermeidet ein versehentliches Herausragen, das Personen einklemmen oder Geräte beschädigen könnte, was den OSHA-Sicherheitsrichtlinien entspricht.

F: Welches Material sollte für Koffergriffe für Außengeräte gewählt werden?

A: Für den Außenbereich empfehle ich dringend, Edelstahl der Güte 304 oder 316 zu wählen. Sie haben eine extrem hohe Korrosionsbeständigkeit und können Regen, Salzsprühnebel und Temperaturschwankungen standhalten. In Meeres- oder Küstenumgebungen muss Edelstahl 316 verwendet werden, um die Anforderungen der ASTM B117 Salzsprühnebeltests zu erfüllen.

F: Muss ein klappbarer Griff geschweißt oder geschraubt werden?

A: Je nach Gehäusematerial und Festigkeitsanforderungen sind beide Methoden praktikabel. Bei schweren Geräten oder versiegelten Gehäusen wird oft geschweißt oder mit Muttern befestigt, um maximale Festigkeit zu erreichen. Bei leichten Geräten oder wartungsbedürftigen Schalttafeln kann die Befestigung durch Frontschrauben erfolgen. Beachten Sie, dass die Schweißmontage eine anschließende Passivierungsbehandlung des Edelstahls erfordert, um Rost zu verhindern.