HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

Im Bereich des industriellen Hardware-Designs sehe ich immer wieder, dass ein Detail übersehen wird: Klappbare Griffe.

Diese Komponenten sind von entscheidender Bedeutung für Servergehäuse, medizinische Präzisionsgeräte, tragbare Messinstrumente und militärische Transportkoffer. Ihr Hauptwert liegt auf der Hand: Sie sparen Platz, wenn sie nicht gebraucht werden, und verhindern versehentliche Stöße in engen Gängen.

Meiner Beobachtung nach sind jedoch viele Projektausfälle nicht auf grundlegende mechanische Konstruktionsfehler zurückzuführen, sondern auf diese scheinbar unbedeutenden Zubehörteile. Viele Beschaffungsbeamte und Nachwuchsingenieure konzentrieren sich ausschließlich auf die in einem Katalog aufgeführten "Abmessungen" oder den "Stückpreis". Sie ignorieren die dynamische Belastungsumgebung der Ausrüstung und die tatsächliche Betriebslogik des Benutzers.

Die Folgen dieses Versehens sind teuer. Ich habe gesehen, wie medizinische Terminals im Wert von Tausenden von Dollar auf dem Boden zerschellten, weil ein Griff während des Transports abbrach. Ich habe gesehen, wie Telekommunikationsschränke im Freien für die Notfallwartung unzugänglich wurden, weil die Griffe verrostet waren.

Dieser Artikel ist kein Lehrbuch für grundlegende Definitionen. Als Berater, der sich auf die Auswahl mechanischer Strukturen konzentriert, analysiere ich die 5 kritische Auswahlfehler die zu Produktfehlern führen, von einer Technische Fehleranalyse Perspektive. Ich biete Ihnen datengestützte Lösungen und spezifische internationale Normen, die Ihnen helfen, Risiken bereits in der Entwurfsphase zu minimieren.

Fehler 1: Verwechslung von statischer Last mit dynamischen Sicherheitsfaktoren

Dies ist der häufigste Fehler, den ich bei der Überprüfung von Kundenstücklisten entdecke.

Die Fehlerbeschreibung

In den meisten technischen Datenblättern der Anbieter wird nur die "maximale statische Belastung" oder die "Nennlast" angegeben.

Zum Beispiel ist ein Griff für 500N (ca. 50kg) ausgelegt. Das Beschaffungspersonal stimmt oft direkt damit überein: Die Ausrüstung wiegt 45 kg, also wählen sie den Griff mit 50 kg Nennlast.

Mathematisch gesehen sieht dies vernünftig aus. In der physischen Welt ist dies jedoch gefährlich.

Technische Folgen: Aufprall und Ermüdung

Dynamischer Schlagbruch: Die Beschleunigung tritt beim Gehen, Treppensteigen oder Be- und Entladen auf. Nach dem zweiten Newton'schen Gesetz ($F=ma$) kann die momentane Kraft (G-Kraft), die auf den Griff wirkt, bei einem Aufprall auf die Ausrüstung folgende Werte erreichen 2 bis 3 Mal das Eigengewicht des Geräts.

- Fallstudie: Ein 50 kg schweres Fahrgestell, das versehentlich aus einer Höhe von 5 cm fallen gelassen wird, kann eine momentane Zugkraft von über 1500 N auf den Griff ausüben. Wenn der Griff nur für 500N ausgelegt ist, wird der Drehzapfen sofort abgeschert.

Ermüdungsversagen: Wenn ein Griff über einen längeren Zeitraum nahe seiner Nennlast betrieben wird, entwickeln Metallteile Ermüdungsrisse oder Kunststoffteile kriechen, was schließlich zum Ausfall führt.

Abbildung 1: Veranschaulichung des Unterschieds zwischen statischer Haltekraft und dynamischer Stoßkraft.

Ratschläge des Beraters und Vermeidungsstrategie

Implementierung eines strengen Sicherheitsfaktors

Ich empfehle dringend, einen Sicherheitsfaktor von 1,5x bis 2,0x für industrielle Geräte zu verwenden.

- Berechnungsformel:$$ Empfohlene Nennlast = (Gesamtgewicht der Ausrüstung / Anzahl der Griffe) \mal Sicherheitsfaktor$$

- Beispiel: Für eine 50-kg-Ausrüstung mit 2 Griffen und einem Sicherheitsfaktor von 2,0 sollten Sie Griffe kaufen, die jeweils für mindestens 50 kg (500 N) ausgelegt sind, nicht für 25 kg.

Der Mythos der Lastverteilung

Gehen Sie nicht davon aus, dass zwei Griffe das Gewicht immer gleichmäßig verteilen. Während des Transports, insbesondere auf Treppen oder in engen Kurven, kippt das Gerät oft. Unsere Tests haben gezeigt, dass bei einer Neigung von 30 Grad ein einzelner Griff mehr als 70% des Gewichts der Ausrüstung tragen muss. Daher muss die Auswahl auf der Grundlage des "Single Handle Limit" erfolgen.

Teststandards zitieren

Verlangen Sie bei der Kommunikation mit Lieferanten Prüfberichte auf der Grundlage von IEC 60068-2-27 (Schocktest) Normen, nicht nur statische Berichte über die Zugfestigkeit.

Fehler 2: Nichtbeachtung der Grifffreiheit bei Bedienung mit Handschuhen

Um ein kompaktes Geräteprofil zu erreichen, neigen Konstrukteure oft dazu, Klappgriffe mit kleinem Querschnitt und engen Passungen zu wählen. Dies führt zu schweren ergonomischen Mängeln.

Die Fehlerbeschreibung

Der gewählte Griff hat einen zu geringen Abstand zwischen dem Innengriff und der Platte (Grip Clearance), oder die Griffbreite ist zu schmal.

Technische Folgen: Betriebliche Blockade und Sicherheitsrisiken

Funktionsunfähigkeit in kalten Umgebungen: In Basisstationen im Freien oder in der Kühlkettenlogistik müssen die Bediener dicke Thermohandschuhe tragen. Wenn der Griffabstand nur 25 mm beträgt, passt ein behandschuhter Finger einfach nicht hinein.

Quetschpunkte: Bei einigen schlecht konstruierten Klappgriffen werden die Knöchel des Bedieners beim Anheben gegen die Drehpunktgeometrie gequetscht.

Fallstudie: Ich war an der Nachrüstung eines tragbaren Feldservers beteiligt. Der ursprüngliche Entwurf sah kompakte Griffe vor, aber während der Tests bei -20 °C konnten Soldaten in Winterkleidung die Griffe nicht schnell ausfahren, was zu Verzögerungen beim Einsatz führte.

Abbildung 2: Ergonomische Anforderungen an den Freiraum bei der Bedienung mit Handschuhen.

Ratschläge des Beraters und Vermeidungsstrategie

Ergonomische Daten beachten

Bei der Auswahl müssen Sie auf Daten aus MIL-STD-1472 (Human Engineering Design Criteria for Military Systems).

- Bedienung mit bloßer Hand: Die Mindestgriffweite sollte betragen 100mmmit einem Mindestabstand in der Tiefe von 30mm.

- Bedienung mit Handschuhen: Die Mindestgriffweite muss auf über 120mmund Tiefenabstand wird empfohlen bei 40mm - 50mm.

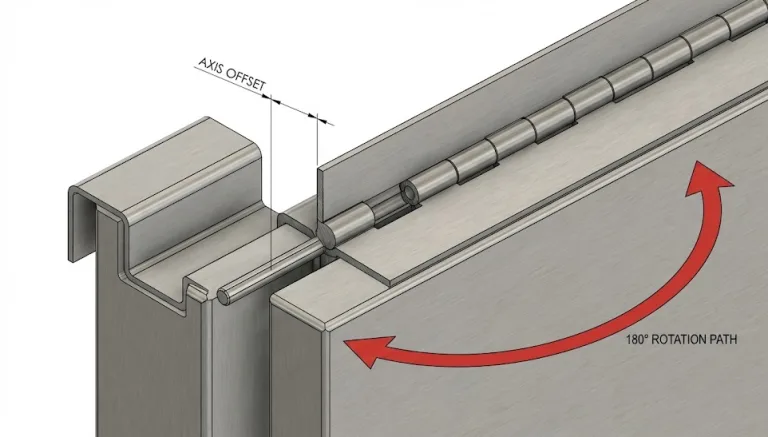

90-Grad-Stopp-Design

Ich empfehle, Klappgriffe mit einer 90-Grad-Stopp-Funktion zu wählen.

Dieser Griff stoppt automatisch, wenn er um 90 Grad senkrecht zur Platte ausgeklappt wird. Dies gewährleistet eine maximale Effizienz der Kraftübertragung und garantiert einen maximalen Abstand zwischen dem Griff und der Platte, wodurch verhindert wird, dass die Knöchel unter Last an rauen Chassisoberflächen schaben.

Fehler 3: Übersehen von Lärm und Verschleiß in vibrationsintensiven Umgebungen

Wenn Ihre Geräte in Fahrzeugen, Schiffen oder Stromaggregaten installiert sind, ist dieser Punkt von entscheidender Bedeutung.

Die Fehlerbeschreibung

Auswahl von "frei schwingenden" Klappgriffen ohne Verriegelungs- oder Dämpfungsfunktionen. Diese Griffe hängen durch die Schwerkraft nach unten, wenn sie nicht benutzt werden.

Technische Folgen: Lärmbelästigung und Oberflächenbeschädigung

Hochfrequentes Rauschen: Wenn ein Gerät in Betrieb ist (z. B. ein Fahrzeugschrank, der über eine holprige Straße fährt), schlagen die frei schwingenden Griffe ständig auf die Platte. Dieses ständige "Klappern" führt zu Lärmbelästigung und vermittelt dem Benutzer den Eindruck von "loser Ausrüstung" oder "schlechter Qualität".

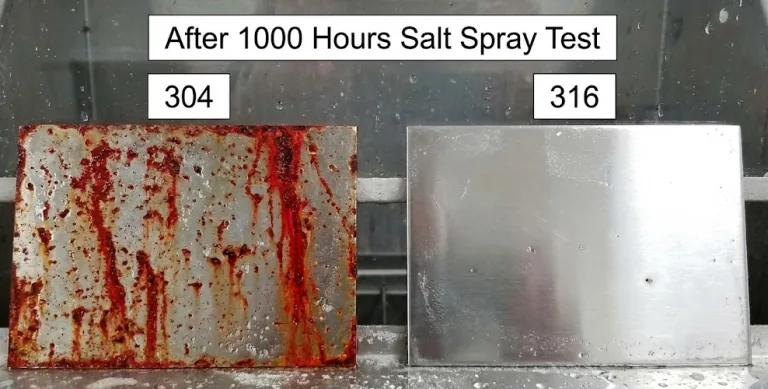

Versagen der Beschichtung und Korrosion: Unsere Salzsprühnebeltests haben gezeigt, dass Hunderte von Mikroschlägen pro Minute die Schutzbeschichtungen (z. B. Eloxierung oder Pulverbeschichtung) sowohl auf dem Griff als auch auf der Platte schnell zerstören. Sobald die Beschichtung bricht, wird das Substrat freigelegt, und Rost breitet sich schnell aus.

Ratschläge des Beraters und Vermeidungsstrategie

Mandat für einen Rückführungsmechanismus

Für jedes mobile Gerät benötige ich einen dieser drei Grifftypen:

- Federbelastet: Der Griff enthält eine interne Torsionsfeder. Beim Loslassen klappt der Griff automatisch fest gegen das Paneel und hält eine kontinuierliche Vorspannung aufrecht, wodurch ein Wackeln vollständig verhindert wird.

- Rasten/Klicken: In der eingeklappten und ausgeklappten Position befinden sich mechanische Arretierungen. Der Benutzer spürt ein deutliches "Klicken", und der Griff verrutscht auch bei kleinen Erschütterungen nicht.

- Reibung/Dämpfendes Scharnier: Durch die Verwendung von hochviskosem Dämpfungsfett kann der Griff in jedem Winkel schweben. Dies bietet ein erstklassiges, leises und sanftes Bewegungsgefühl.

Gummipuffer Design

Prüfen Sie, ob der Griff mit einem Gummipuffer ausgestattet ist. Selbst bei federbelasteten Griffen verursacht das Aufeinandertreffen von Metall auf Metall Lärm und Verschleiß. Ein Puffer ist ein kostengünstiger Schlüssel zur Lösung von Verschleißproblemen.

Teststandards zitieren

den Lieferanten auffordern, zu bestätigen, dass das Produkt die MIL-STD-810G Methode 514.6 (Vibrationsprüfung) .

Fehler 4: Ungleichgewicht zwischen Material und Umweltbelastung

Viele Fehler entstehen nicht, weil das Material nicht stark genug ist, sondern weil das richtige Material an der falschen Stelle eingesetzt wurde.

Die Fehlerbeschreibung

Auswahl von Materialien auf der Grundlage von Laborbedingungen in Innenräumen, aber Anwendung des Produkts im Freien, auf See oder unter chemischen Bedingungen.

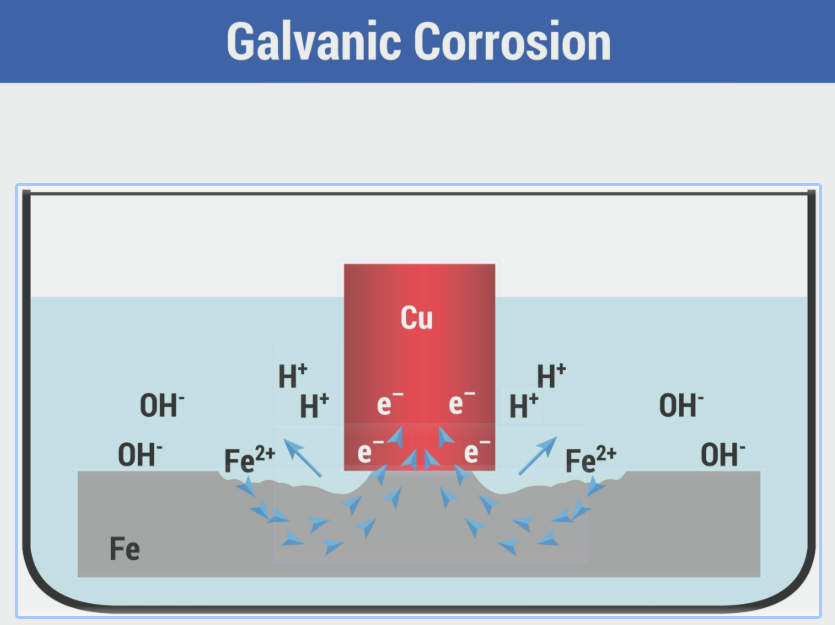

Technische Konsequenzen: Galvanische Korrosion und Alterung

Galvanische Korrosion: Dies ist ein klassischer fortschrittlicher technischer Fehler. Wenn ein Griff aus Aluminium-Legierung wird direkt auf einer Gehäuse aus rostfreiem Stahlentsteht ein Batterieeffekt durch den Unterschied in Elektrodenpotential. In feuchten oder salzhaltigen Umgebungen wird das Aluminium zur Anode und korrodiert schneller, was schließlich zu einem katastrophalen Bruch am Griffansatz führt.

UV-Zersetzung: Standardgriffe aus Nylon (PA6) vergilben und verspröden innerhalb von 6 Monaten bei starker UV-Belastung im Freien. Die Schlagfestigkeit kann um mehr als 50% abnehmen.

Abbildung 2: Wie durch das Mischen von Aluminium und Edelstahl eine Korrosionszelle entsteht.

Ratschläge des Beraters und Vermeidungsstrategie

Marine und medizinische Umgebungen: SUS316 spezifizieren

Wenn die Geräte auf Schiffen, in Einrichtungen am Meer oder in medizinischen Umgebungen eingesetzt werden, die eine häufige Sterilisation erfordern, sollten Sie nicht versuchen, mit Edelstahl 304 Geld zu sparen.

Sie müssen angeben AISI 316 (oder EN 1.4404) Rostfreier Stahl. 316 enthält Molybdän, was ihm im Vergleich zu 304 eine bessere Beständigkeit gegen Chloridkorrosion (Salz) verleiht.

- Referenznorm: Bestehen verlangen ASTM B117 Salzsprühtest für mindestens 500 Stunden ohne Rotrost.

Behandlung von Aluminiumgriffen für den Außenbereich

Wenn Sie Aluminiumgriffe im Außenbereich verwenden müssen (aus Gründen der Gewichtsreduzierung), verlangen Sie eine Harteloxierung oder eine für den Außenbereich geeignete Pulverbeschichtung. Entscheidend ist, dass Sie bei der Installation Isolierscheiben (aus Kunststoff oder Gummi) verwenden, um den Griff physisch von ungleichen Metallplatten zu isolieren und so den galvanischen Korrosionspfad zu unterbrechen.

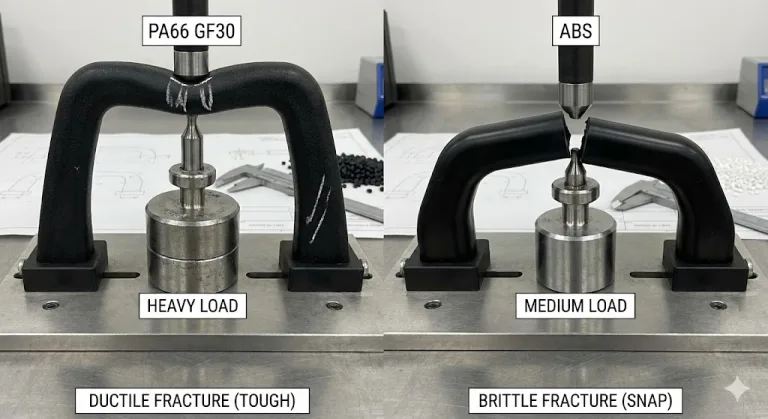

Auswahl an technischen Kunststoffen

Bei Kunststoff-Faltgriffen für den Außenbereich muss im Lastenheft die Verwendung von "UV-stabilisierten" Materialien, in der Regel glasfaserverstärktem Nylon, angegeben werden.

- Referenznorm: UL 746C (Polymere Materialien - Verwendung bei der Bewertung von elektrischen Geräten)

Fehler 5: Falsche Montage führt zu Verformungen der Platte

Dies ist ein Detail, das Bauingenieure oft übersehen: Der Griff ist stark, aber ist die Fahrgestellplatte auch stark genug?

Die Fehlerbeschreibung

Montage von hochbelastbaren Klappgriffen direkt auf dünnem Blech (z.B. 1,0mm oder sogar 0,8mm Dicke) ohne Rückseitenverstärkung.

Technische Folgen: Spannungskonzentration und Versagen

Dauerhafte Verformung: Beim Heben schwerer Lasten wird die Kraft nicht gleichmäßig verteilt, sondern konzentriert sich auf die beiden Befestigungslöcher. Dünnes Blech verbiegt sich, wodurch der Lack Risse bekommt oder sogar die Schraubenlöcher durch das Metall gezogen werden.

Gewinde abisolieren: Viele Klappgriffe verwenden die Frontmontage. Wenn Sie Gewinde in dünne Bleche schneiden, ist das Gewinde nicht ausreichend (normalerweise weniger als 3 Umdrehungen). Bei starkem Anheben können die Gewinde leicht ausreißen.

Ratschläge des Beraters und Vermeidungsstrategie

Rückenstärkungsstrategie

Bei Platten, die dünner als 1,5 mm sind, empfehle ich, eine Versteifung oder eine großflächige Unterlegplatte hinter dem Montagepunkt des Griffs anzubringen. Dadurch wird die tragende Fläche um ein Vielfaches vergrößert und die Belastung effektiv verteilt.

Rückwärtige Montage bevorzugen

Wenn möglich, wählen Sie Klappgriffe für die Heckmontage.

- Sicherheit: Die Schrauben werden von der Innenseite des Gehäuses geführt, um den Griff zu befestigen; von außen sind keine Schraubenköpfe zu sehen. Dies ist ästhetisch ansprechend und manipulationssicher.

- Belastbar: Diese Struktur wird in der Regel mit großen Unterlegscheiben verwendet und bietet eine weitaus höhere Auszugsfestigkeit als die Frontmontage, bei der nur einige wenige Gewinde verwendet werden.

Die praktikable Checkliste für Beschaffungsmanager

Bevor Sie Ihre Anfrage (RFQ - Request for Quotation) an Lieferanten senden, überprüfen Sie sie anhand dieser Checkliste:

- Definition der Belastung: Geben Sie nicht nur das Gewicht an. Geben Sie an: "Gesamtgewicht der Ausrüstung 50 kg, dynamischer Sicherheitsfaktor von 2,0 für einen einzelnen Griff (d. h. ein einzelner Griff trägt 100 kg) und Daten für Schocktests."

- Maßkontrolle: Bestätigen Sie, dass die innere Breite des Griffs >120 mm ist (wenn die Bedienung mit Handschuhen erforderlich ist). Fordern Sie CAD-Zeichnungen für die 3D-Interferenzprüfung an.

- Funktionale Verifizierung: Klären Sie den Rückgabemechanismus. Spezifizieren Sie: "Muss eine interne Feder- oder Dämpfungsstruktur haben; freies Schwingen ist verboten."

- Environmental Match:

- Außenbereich/Marine: Geben Sie SUS316 oder UV-stabilisiertes Nylon an.

- Referenznormen: ASTM B117 (Salzsprühnebel) oder UL 746C (UV).

- Montage Schnittstelle: Überprüfen Sie die Plattendicke. Wenn die Platte zu dünn ist, fordern Sie den Lieferanten auf, passende Unterlegplatten oder große Unterlegscheiben zu liefern.

Schlussfolgerung

Bei der Auswahl eines industriellen Klappgriffs geht es nicht nur um die Frage, ob er die Ausrüstung heben kann.

Es handelt sich um Bedienersicherheit in extremen Umgebungen, Haltbarkeit über den Lebenszyklus des Geräts, und die intuitive Wahrnehmung der Qualität durch Ihren Endnutzer.

Meine abschließende Empfehlung als Beraterin lautet: Warten Sie mit der Auswahl des Zubehörs nicht, bis die Gussformen geschnitten sind. Fordern Sie während der frühen Entwurfsphase (EVT) Muster von den Zulieferern an, um tatsächliche Fall- und Vibrationstests durchzuführen. Frühzeitige Testkosten helfen Ihnen, Rückrufaktionen zu vermeiden, die das Zehnfache kosten können.

FAQ

F: Wie hoch ist der empfohlene Sicherheitsfaktor für industrielle Klappgriffe?

A: Wir empfehlen einen Sicherheitsfaktor von mindestens 1,5x. Für das Heben von kritischer medizinischer Ausrüstung, militärischer Ausrüstung oder Produkten in risikoreichen Transportumgebungen empfehlen wir einen Sicherheitsfaktor von 3,0x, um die dynamischen Aufprallkräfte zu berücksichtigen.

F: Wie verhindere ich, dass Klappgriffe klappernde Geräusche machen?

A: Die effektivste Methode ist die Auswahl von Griffen mit einem internen Federrückstellmechanismus oder einer dämpfenden Scharnierstruktur. Dadurch wird sichergestellt, dass der Griff im Ruhezustand fest an der Platte anliegt. Prüfen Sie außerdem, ob der Griff über Gummipuffer verfügt, die für die Beseitigung von Metall-auf-Metall-Aufprallgeräuschen entscheidend sind.

F: Was ist der Unterschied zwischen Griffen aus Edelstahl 304 und 316?

A: Der Hauptunterschied ist die Korrosionsbeständigkeit. Edelstahl 316 enthält 2-3% Molybdän, was ihm im Vergleich zu 304 eine weitaus bessere Beständigkeit gegen Chloridkorrosion (Salz) verleiht. Für Meeresumgebungen, Schiffsdecks und medizinische Einrichtungen, die eine aggressive Sterilisation erfordern, ist 316 die erste Wahl.

F: Sind Klappgriffe aus Kunststoff stabil genug für industrielle Lasten?

A: Ja, sofern das richtige Material ausgewählt wird. Industrietauglich Glasfaserverstärktes Nylon (PA6 + 30% GF) hat eine sehr hohe Zugfestigkeit. Hochwertige Faltgriffe aus technischem Kunststoff können in der Regel Zugkräften von 500N bis 1000N standhalten und bieten gleichzeitig hervorragende Isolier- und thermische Berührungseigenschaften.