HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

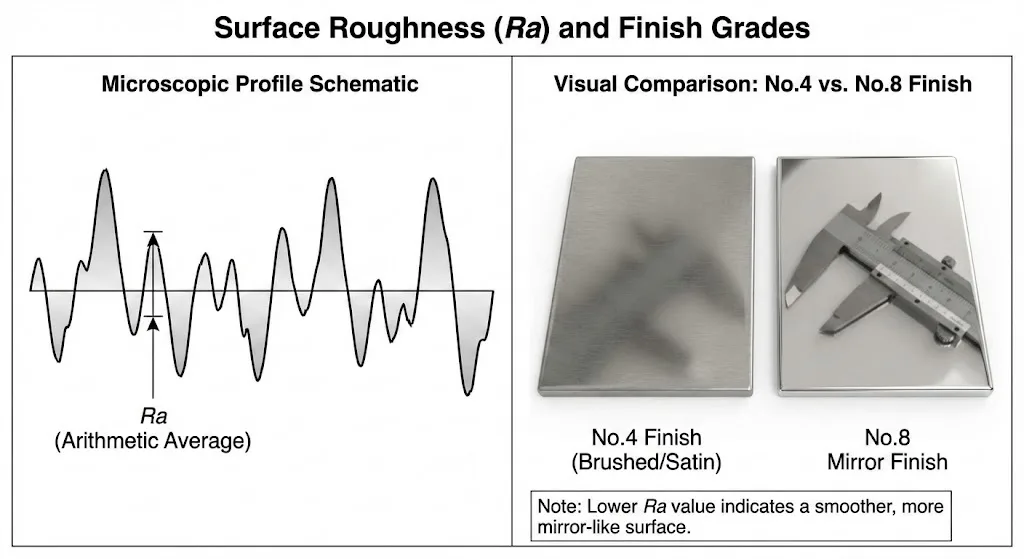

Der Zustand der Oberfläche eines industrielles Scharnier aus rostfreiem Stahl beeinflusst Korrosionsbeständigkeit, Reinigung und Wartung, Reibung und Verschleiß sowie ästhetische Konsistenz.

Hochglanzpolieren ist nicht für jedes Projekt geeignet.

Verwenden Sie Korrosionsklasse, Hygienestandard, Sichtbarkeitsanforderungen, Budget und Wartungsmöglichkeiten als Entscheidungsvariablen.

Was ist Hochglanzpolieren?

Hochglanzpolieren entspricht in der Regel der Nr. 8 (8K) in den Oberflächengütesystemen für Edelstahl.

Das Verfahren zielt auf eine sehr geringe Oberflächenrauheit ab, und die Ingenieure verwenden Ra (Arithmetic Average Roughness) als Schlüsselkennzahl.

Die Teams akzeptieren Hochglanz auf der Grundlage des gemessenen Ra-Wertes, nicht des visuellen "Glanzes".

Spiegelpolieren im Normensystem (Technische Unterstützung)

ASTM / EN-Definitionen für Oberflächengüteklassen

ASTM A480 beschreibt die Klassifizierung der Oberflächenbeschaffenheit von Edelstahlblechen und enthält die Nr. 8 für die Verwendung in Hochglanz.

EN 10088-2 verwendet ein ähnliches symbolisches System, um Oberflächenbedingungen und Lieferanforderungen zu definieren.

Diese Normen machen "Hochglanz" zu einer prüfbaren Anforderung mit klaren Definitionen.

Grenzwerte für die hygienische Rauheit in der weltweiten Praxis

Lebensmittel- und pharmazeutische Geräte enthalten in den Projektspezifikationen oft explizite Grenzwerte für die Rauheit.

EHEDG Hygienisches Design mit Schwerpunkt auf Reinigungsfähigkeit und geringer Oberflächenrauheit.

In den Beschaffungsunterlagen wird häufig der Ra-Höchstwert angegeben und es werden bestimmte Prüfverfahren verlangt.

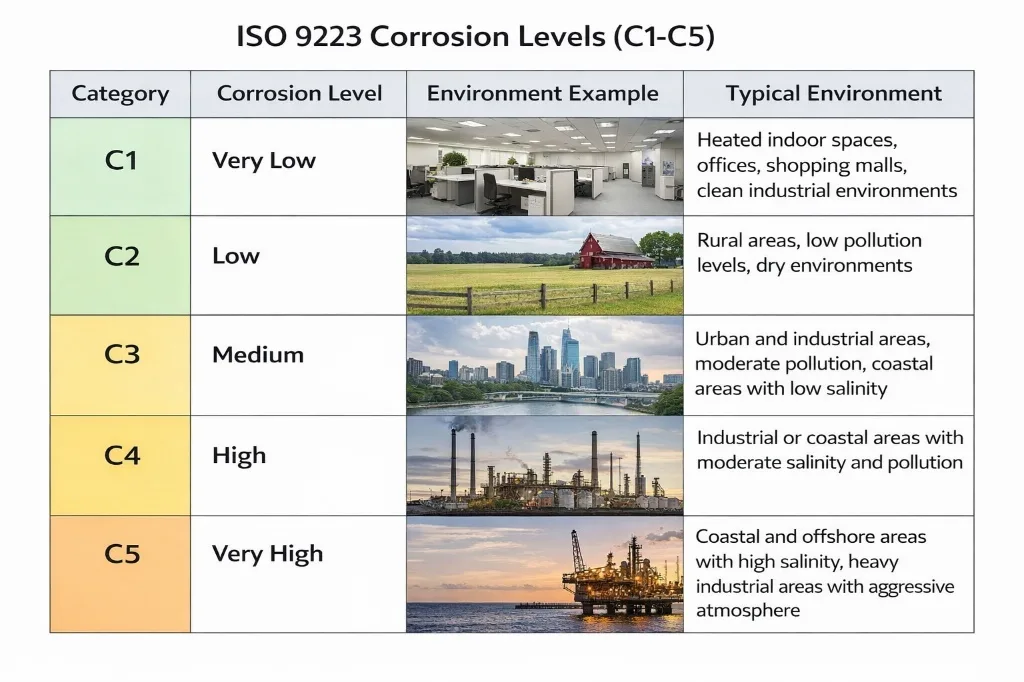

Klassifizierungsmethoden für korrosive Umgebungen

ISO 9223 definiert atmosphärische Korrosivitätskategorien wie C1 bis C5.

Es hilft den Teams, Begriffe wie Innenraum, Küstengebiet oder chemische Zone in ein quantifiziertes Korrosionsrisiko umzuwandeln.

Je höher die Korrosivität ist, desto wichtiger wird die Oberflächenbehandlung.

Kerneffekte des Hochglanzpolierens bei Scharnieren aus 304 / 316

Korrosionsbeständigkeit: geringere Lochfraßauslöser, gleiche Legierungsgrenzen

Durch Hochglanzpolieren werden mikroskopisch kleine Rillen und Vertiefungen reduziert, wodurch die Chloridrückhaltung und die Wahrscheinlichkeit der Entstehung von Lochfraß verringert werden. Die Oberflächenbehandlung ist jedoch ein sekundärer Schutz. Nach Angaben der SSINA (Spezialstahlindustrie Nordamerikas)In Umgebungen mit hohem Chloridgehalt bleibt die Materialchemie der wichtigste Faktor. Edelstahl 316 ist der erste wichtige Schritt vor dem Auftragen einer Hochglanzpolitur, um das Risiko der Lochfraßbildung zu minimieren.

Reinigung und Pflege: glattere Oberflächen unterstützen die vorhersehbare Reinigung

Glattere Oberflächen verringern die Anhaftung von Verunreinigungen und vereinfachen die Reinigungsvalidierung.

Bei Projekten in der Lebensmittel-, Pharma- und Reinraumindustrie wird häufig Hochglanzpolieren oder Elektropolieren eingesetzt, um Mikroporen und Rückstände zu reduzieren.

Projektteams sollten Ra-Ziele und Passivierungsanforderungen in die Beschaffungsspezifikationen aufnehmen, wenn es um Hygienevalidierung geht.

Reibung und Verschleiß: Polieren hilft, aber das Design dominiert

Der Verschleiß von Scharnieren hängt von den Kontaktmaterialien, der Belastung, der Schmierungsstrategie und den Toleranzen ab.

Durch Hochglanzpolieren kann die Spitzenreibung auf der Oberfläche verringert werden.

Um die Lebensdauer zu verlängern, benötigen die Ingenieure immer noch die richtigen Stiftmaterialien, Härtevorgaben und Schmiermittelkompatibilität.

Ästhetische Kohärenz: bessere Optik, höherer Unterhaltungsaufwand

Auf spiegelnden Oberflächen sind Kratzer, Fingerabdrücke und Reinigungsschlieren deutlicher zu erkennen.

Bei berührungsintensiven oder stoßgefährdeten Szenarien steigt der Reinigungs- und Nachbearbeitungsbedarf.

Nicht sichtbare Scharniere rechtfertigen selten die zusätzlichen ästhetischen Kosten.

Warum viele Industrieprojekte das Hochglanzpolieren vermeiden

Kosten: mehr Schritte, mehr Zeit, mehr Variabilität

Das Spiegelpolieren erfordert mehrere Schleif- und Polierstufen.

Komplexe Scharniergeometrien erschweren die gleichmäßige Bearbeitung von Ecken, Radien und Lochbereichen.

Wenn die Leistungsgewinne unklar bleiben, sind die Kosten nur selten ein Grund für den Prozess.

Pflege: Hochglanzoberflächen müssen regelmäßig gereinigt und auf Kratzer kontrolliert werden.

Kratzer erhöhen die örtliche Rauheit und schwächen sowohl die Erscheinungsbildkonsistenz als auch die Korrosionsbeständigkeit.

In vielen Fabriken ist die langfristige Pflege von Spiegeln nicht möglich.

Ohne ein festgelegtes Wartungsprotokoll schwankt die Leistung der Spiegeloberfläche mit der Zeit.

Blendung und Reflexion: Spiegelflächen stellen bei einigen Geräten ein Risiko dar

Stark reflektierende Oberflächen können den menschlichen Sehkomfort und die Sensorleistung beeinträchtigen.

Bei Fahrerkabinen, optischen Systemen und Überwachungsanlagen wird häufig auf Hochglanzoberflächen verzichtet.

Bei Projekten in diesen Kategorien werden in der Regel reflexionsarme Oberflächen spezifiziert, wobei die Rauheit kontrolliert wird, um die Korrosionsbeständigkeit zu erhalten.

Anwendungsszenario Einstufung: Wenn Hochglanz sinnvoll ist

Klasse A: Lebensmittel, Pharmazeutika, Reinraumausrüstung (Empfehlung)

Fokus auf hygienisches Design und Rauheitskontrolle.

Schreiben Sie Ra-Grenzwerte, Inspektionsorte, Passivierungsverfahren und Abnahmeprotokolle in die technische Vereinbarung.

Anwendung der EHEDG-Grundsätze und Anpassung an die internen Reinigungsvalidierungsabläufe.

Klasse B: Verwendung im Meer und im Freien mit hohem Salzsprühnebel (empfohlen: 316 + Hochveredelung + Passivierung)

Beginnen Sie mit ISO 9223, um den Korrosionsschutzgrad zu definieren.

In hochwertigen Bereichen bietet 316 einen klaren Materialvorteil, und die hohe Oberflächengüte reduziert die Auslöser von Lochfraß.

Verwenden Sie Standards zur Überprüfung der Salzsprühnebel, wie z. B. neutrale Salzsprühnebelsysteme, um Ihre Auswahlentscheidungen zu bestätigen.

Klasse C: Standard-Innenschränke und elektrische Gehäuse (normalerweise nicht erforderlich)

In trockenen Innenräumen sind 304 gebürstete Oberflächen oder 2B + Passivierung oft gut geeignet.

In Übereinstimmung mit der industriellen Standardpraxis für Umgebungen der Klasse C wird die Hochglanzpolitur eher als ästhetische Aufwertung denn als funktionale Langlebigkeitsanforderung spezifiziert.

Klasse D: Technische Maschinen und schwere Außenanwendungen (nicht empfohlen)

Diese Umgebungen bergen die Gefahr von Stößen, abrasivem Sand und Schlamm sowie das Eindringen von Verunreinigungen.

Spiegelnde Oberflächen weisen schnell Kratzer auf und verursachen einen höheren Wartungsaufwand.

Die Teams entscheiden sich in der Regel für langlebige Oberflächen und investieren mehr Aufwand in die Konstruktion und Abdichtung.

Alternativen zum Hochglanzpolieren

Gebürstete Oberfläche (üblicherweise Nr. 4 / #4)

Diese Option eignet sich für die meisten exponierten Teile von Industrieanlagen.

Es kontrolliert die visuelle Konsistenz gut und versteckt kleinere Kratzer besser als eine Hochglanzoberfläche.

Außerdem ist es kostengünstiger als Hochglanzpolieren und bietet ein ausgewogenes Verhältnis zwischen Aussehen und Pflege.

Beizen + Passivieren (üblicherweise in Anlehnung an ASTM A380 / ASTM A967)

Diese Option eignet sich für geschweißte und bearbeitete Teile sowie für Projekte, bei denen die Korrosionsbeständigkeit im Vordergrund steht.

Es entfernt Verunreinigungen und freies Eisen und trägt zur Wiederherstellung eines stabilen Passivfilms bei.

Es ergibt ein mattes Aussehen mit geringerem dekorativen Wert, aber hoher technischer Robustheit.

Gleitschleifen (Entgraten und einheitliches Aussehen)

Diese Option eignet sich für kleine Teile mit hohem Volumen und konzentriert sich auf das Entgraten und die Kantensicherheit.

Es bietet eine begrenzte Verbesserung der Rauheit im Vergleich zum Hochglanzpolieren.

Bei Projekten wird es oft mit Passivierung oder zusätzlichem Polieren kombiniert, wenn ein niedrigerer Ra-Wert erforderlich ist.

Sandstrahlen / Perlstrahlen (reflexionsarme Oberfläche)

Diese Option verringert die Reflexionen und sorgt für ein gleichmäßiges, mattes Aussehen.

Das Strahlen verändert den Oberflächenzustand, so dass die Teams eine Passivierung hinzufügen sollten, um die Korrosionsstabilität wiederherzustellen.

Stark korrosive Umgebungen erfordern eine strenge Rauheitskontrolle, um Leistungsverluste zu vermeiden.

Workflow für technische Entscheidungen (umsetzbar)

Schritt 1: Definieren der Korrosionsklasse nach ISO 9223

Wandeln Sie Umgebungsbeschreibungen in einen Korrosionsgrad um.

Höhere Qualitäten erfordern eine stärkere Kontrolle sowohl der Materialauswahl als auch der Oberflächenbehandlung.

Hochgradige Zonen profitieren oft von 316 und einer hochgradigen Oberflächenbehandlung.

Schritt 2: Bestätigung der Anforderungen an die Hygiene- und Reinigungsvalidierung

Lebensmittel-, Pharma- und Reinraumprojekte benötigen definierte Rauheitsziele und Prüfmethoden.

Fügen Sie Ra-Metriken hinzu und legen Sie Messorte fest.

Wenn das Projekt eine formale Überprüfung erfordert, sollten die Anforderungen an die Reinigungsvalidierung einbezogen werden.

Schritt 3: Identifizieren Sie sichtbare und hochfrequente Kontaktscharniere

Sichtbare und berührungsempfindliche Scharniere lassen Fingerabdrücke und Kratzer leichter erkennen.

Eine Hochglanzoberfläche erfordert einen Wartungsablauf, der den Bedingungen vor Ort entspricht.

Verdeckte Scharniere werden durch Hochglanz nur selten aufgewertet.

Schritt 4: Polieren und Passivieren als ein Paket behandeln

Beim mechanischen Polieren können Rückstände und Verunreinigungen entstehen.

Verwenden Sie ASTM A967 oder eine gleichwertige Methode, um die Anforderungen an die Passivierung und die Prüfdokumentation festzulegen.

Wenn ein Lieferant den Prozess nicht kontrollieren oder keine Berichte vorlegen kann, wählen Sie eine niedrigere Oberflächenqualität oder eine andere Lösung.

Schritt 5: Validierung durch Tests, nicht durch das Aussehen von Proben

Die Prüfung ist aussagekräftiger als eine Sichtprüfung.

Verwenden Sie Salzsprühnebel oder simulierte Medienvergleiche und führen Sie Prüfprotokolle für kritische Teile.

Beziehen Sie Oberflächenrauhigkeit, Sauberkeit und Korrosionsverhalten in die Bewertung ein.

Schlussfolgerung: Muss das Scharnier spiegelpoliert werden?

Hochglanzpolieren eignet sich für Umgebungen mit hohem Korrosions- und Reinheitsgrad und für sichtbare Teile mit strengen ästhetischen Anforderungen.

Standard-Industrieumgebungen in Innenräumen erfüllen die Lebensdauer- und Kostenziele oft mit gebürsteten Oberflächen oder Passivierung.

Die Entscheidung hängt von der Umweltverträglichkeit, den Anforderungen an die Hygienevalidierung, der Wartungsfähigkeit und den Gesamtlebenszykluskosten ab.

FAQ

F 1: Warum entstehen nach dem Hochglanzpolieren Rostflecken?

Diese Flecken werden häufig durch Eisenverunreinigungen oder Polierrückstände verursacht.

Bestätigen Sie, dass der Lieferant die Reinigung und Passivierung gemäß ASTM A967 durchgeführt hat.

Eine hohe Chloridbelastung kann dennoch Lochfraß verursachen, insbesondere bei 304.

F 2: Wie wähle ich zwischen Hochglanzpolieren und Elektropolieren?

Verwenden Sie das mechanische Hochglanzpolieren für einfache Geometrien mit hohen Anforderungen an das Aussehen.

Verwenden Sie das Elektropolieren für komplexe Formen und Innenflächen wie Stiftlöcher.

Bei vielen Projekten wird eine mechanische Vorpolitur plus Elektropolitur plus Passivierung eingesetzt, um robuste Ergebnisse zu erzielen.

F 3: Muss ich nach dem Hochglanzpolieren passivieren?

Ja. Die Passivierung stabilisiert die Oberflächenchemie und verbessert die Korrosionsbeständigkeit.

Wird die Passivierung ausgelassen, erhöht sich das Risiko von Flugrost, Verfärbungen und unbeständiger Leistung.

Verwenden Sie ASTM A967 oder ASTM A380 um den Prozess und die Dokumentation zu definieren.

F 4: Welche hygienische Rauheit sollte ich angeben, und wie kann ich sie überprüfen?

Legen Sie in der technischen Spezifikation eine maximale Überhöhung fest und führen Sie die Messpunkte auf.

Lebensmittel- und Pharmaprojekte erfordern häufig eine messbare Reinigungsfähigkeit und eine nachweisbare Oberflächenqualität.

Die Abnahme sollte Profilometermessungen und Reinigungsvalidierungsprotokolle umfassen.

Q 5: Verkürzt das Spiegelpolieren die Lebensdauer von Scharnieren in abrasiven Umgebungen?

Hochglanzpolieren verkürzt nicht per se die Lebensdauer.

Schleifende Partikel erzeugen schneller Kratzer und erhöhen die lokale Rauheit, was das Korrosionsrisiko erhöhen kann.

Schwere Maschinen und sandige Umgebungen profitieren in der Regel mehr von haltbaren Oberflächen und Strukturschutz.

F 6: Wie kann ich abschätzen, ob sich die Investition in das Spiegelpolieren lohnt?

Verwenden Sie ein Modell der Gesamtlebenszykluskosten, anstatt sich nur auf den Stückpreis zu konzentrieren.

Berücksichtigen Sie die Häufigkeit des Austauschs, die Ausfallzeiten, die Arbeitsstunden für die Wartung und die Kosten für die Reinigungsvalidierung.

Eine Hochglanzpolitur ist dann sinnvoll, wenn die langfristigen Betriebskosten so weit gesenkt werden können, dass die Vorlaufkosten für die Bearbeitung ausgeglichen werden.