HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

In der elektromechanischen Präzisionssystemtechnik ist die Auswahl robuster industrielle Scharniere bei extremen Temperaturen ist weit mehr als die Wahl einer einfachen Verbindungskomponente; es handelt sich um ein kritisches Teilsystem, das die Funktionen Bewegungssteuerung, Lastpositionierung und Schwingungsdämpfung integriert. Von 5G-Basisstationen in Alaska bis hin zu Photovoltaikanlagen am Äquator - Scharniersysteme stehen vor großen thermodynamischen Herausforderungen.

Basierend auf den Prinzipien der Tribologie, Rheologie (Die Gesellschaft für Rheologie)und Materialwissenschaft bietet dieser Artikel eine tiefgreifende Analyse der Auswirkungen extremer Temperaturen (-40°C bis +200°C) auf die Scharnierleistung. Darüber hinaus bietet er maßgebliche Strategien für Auswahl, Designvalidierung und Wartung, Bezugnahme auf Telcordia GR-487 und IEC 60068-Normen.

Einleitung: Herausforderungen für Industrielle Scharniere bei extremen Temperaturen

In industriellen Umgebungen hängt die Definition von "extremer Temperatur" vom Anwendungsszenario ab, bezieht sich aber im Allgemeinen auf Betriebsbedingungen außerhalb des Standardauslegungsbereichs (-20°C bis +60°C). Temperaturschwankungen führen zu zwei Kernausfalldimensionen:

- Transiente Rheologie: Temperaturschwankungen führen zu unmittelbaren Schwankungen der Viskosität des Schmiermittels, was einen exponentiellen Anstieg des Anlaufmoments zur Folge hat.

- Steady-State-Stress: Langfristige thermische Wechselbeanspruchung führt zu Materialermüdung, Spannungsrelaxation und dauerhafter Abweichung der Passungstoleranzen.

Für Beschaffungsmanager und Konstrukteure ist das Verständnis dieser physikalischen Mechanismen der Schlüssel zur Vermeidung von Feldausfällen.

Tribologische Analyse: Rheologisches Verhalten von Schmiermitteln

Das "haptische Gefühl" und die Präzision der Bewegungssteuerung eines Scharniers hängen im Wesentlichen von der rheologischen Stabilität des Dämpfungsfetts über einen breiten Temperaturbereich ab.

Viskositäts-Temperatur-Eigenschaften und Viskositätsindex (VI)

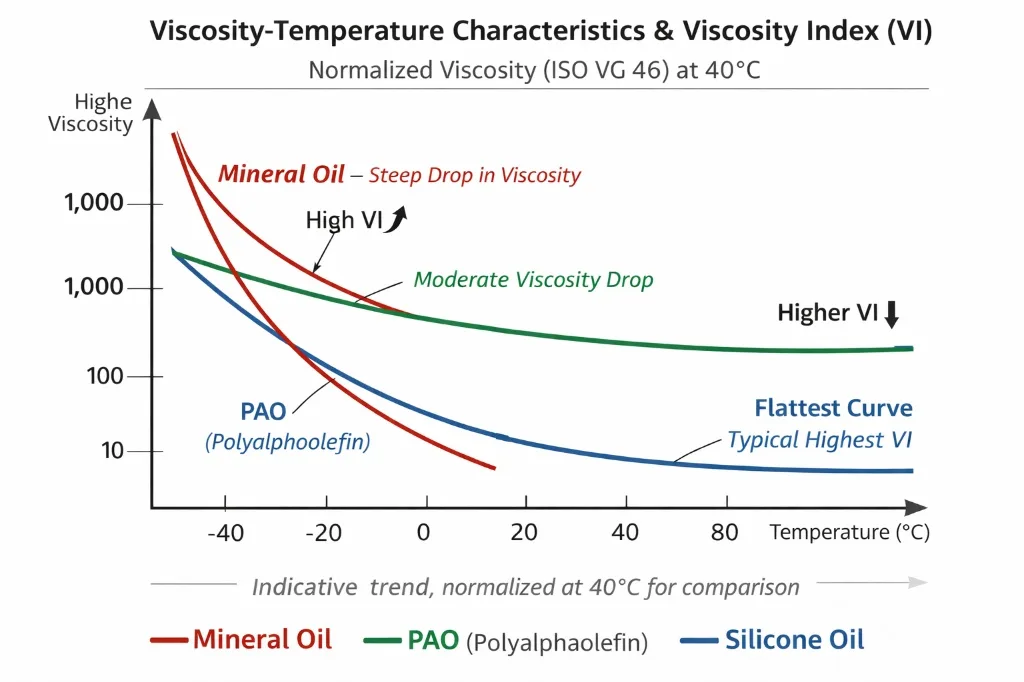

Der Viskositätsindex (VI), berechnet nach ASTM D2270ist die zentrale Metrik zur Quantifizierung des Ausmaßes der Viskositätsänderung mit der Temperatur.

Abbildung 1: Idealisierte Darstellung von Viskositäts-Temperatur-Kennlinien auf der Grundlage von ASTM D2270 Grundsätze. Die Kurve verdeutlicht die überlegene rheologische Stabilität von PAO (Polyalphaolefin) im Vergleich zu Mineralölen bei niedrigen Temperaturen. Hinweis: Das Schema dient nur der vergleichenden Veranschaulichung; die genauen Viskositätswerte hängen von den spezifischen Fettformulierungen ab.

- Mineralöle: Die VI-Werte liegen normalerweise zwischen 95 und 105. Bei annähernd 0°C beginnen die inneren Paraffinkomponenten zu kristallisieren. Wenn die Temperatur in Richtung des Pour Point (ASTM D97) fälltJe nach Rezeptur verliert die Flüssigkeit bei Temperaturen um -20 °C erheblich an Fließfähigkeit. Dies führt zu einem "hydraulischen Sperreffekt", bei dem das Anfahrdrehmoment auf das 10-fache der Raumtemperatur ansteigen kann, was zum Sprödbruch von Kunststoffgriffen führt.

- Polyalphaolefin (PAO): Die VI-Werte liegen zwischen 135 und 160. PAO ist frei von Verunreinigungen, die zur Kristallisation neigen, und behält seine ausgezeichnete Fließfähigkeit bei -40°C. Es bietet eine gute Kompatibilität mit technischen Kunststoffen wie ABS und Polycarbonat.

- Silikonhaltige Flüssigkeiten: Mit VI-Werten von über 300 weisen Siliconöle die flachsten Viskositäts-Temperatur-Kurven auf. Allerdings, Forschung zeigt (NASA/OSTI) dass Silikonmoleküle starke Migrationseigenschaften haben, die das Risiko einer Verunreinigung elektrischer Kontakte mit sich bringen. Bei Anwendungen in elektronischen Geräten ist Vorsicht geboten.

Hysterese-Effekt: Anfahrdrehmoment vs. Laufdrehmoment

In Umgebungen mit niedrigen Temperaturen muss unterschieden werden zwischen Anfahrdrehmoment und Laufdrehmoment.

Verwendung von ASTM D1478/D4693 als PrüfverfahrenMesswerte in bestimmten Schmierfettformulierungen zeigen, dass das Anlaufdrehmoment bei -40°C ein Mehrfaches des Laufdrehmoments betragen kann (gemeldete Werte können je nach Formulierung und Verdickerstruktur das 6-fache übersteigen).

Technische Empfehlung: Der Sicherheitsfaktor für die Auslegung muss auf dem Spitzenwert des Anlaufdrehmoments bei niedrigen Temperaturen basieren, um einen Bruch des Bolzens zu verhindern.

Versagensmechanismen der Schmierung bei hohen Temperaturen

Wenn die Temperaturen +85°C überschreiten, verlagern sich die Hauptrisiken auf:

- Ölabscheidung: Bewertet nach ASTM D6184Das Grundöl entweicht aus dem Verdickernetz. Eine übermäßige Entmischung führt zur Austrocknung und Verhärtung des Schmierfetts, was letztlich zu einem Verlust der Schmierfähigkeit führt.

- Oxidation und Verkokung: Mineralöle oxidieren bei hohen Temperaturen leicht und bilden Kohlenstoffablagerungen, die den Verschleiß erhöhen.

Materialwissenschaft: Thermische Ausdehnung und strukturelle Integrität

Ein Scharnier ist ein Verbundsystem, das aus heterogenen Materialien besteht. Die Unterschiede in den thermophysikalischen Eigenschaften sind der Hauptfaktor, der zu Leistungsschwankungen führt.

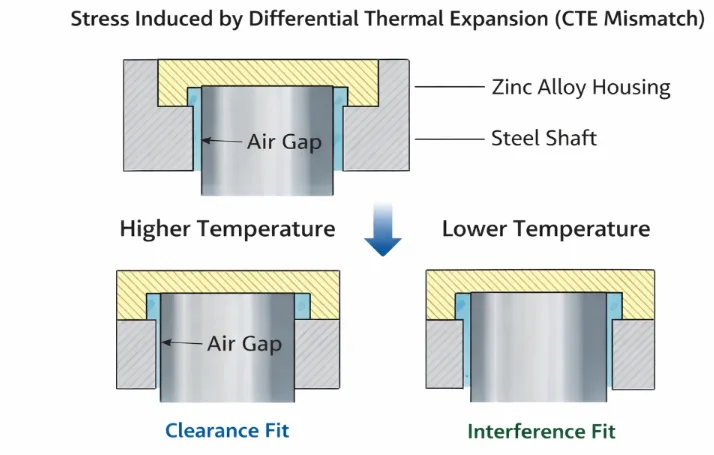

Durch unterschiedliche thermische Ausdehnung induzierte Spannung (CTE-Fehlanpassung)

Der lineare Wärmeausdehnungskoeffizient (WAK) bestimmt die Geschwindigkeit, mit der sich die Abmessungen mit der Temperatur ändern.

Abbildung 2: Schematischer Querschnitt zur Veranschaulichung der "Phänomen "Shrink-Fit durch WAK-Fehlanpassung verursacht. Bei -40°C wird durch die höhere Kontraktionsrate des Zinkgehäuses das Konstruktionsspiel aufgehoben, was zu einer erheblichen radialen Belastung der Stahlwelle führt.

- Zinklegierung (Zamak 3/5): ≈ 27 × 10-6/°C

- Rostfreier Stahl (304/316): ≈ 17 × 10-6/°C

- Kohlenstoffstahl: ≈ 12 × 10-6/°C

Fehlermodell-Analyse: Bei niedrigen Temperaturen (-40°C) schrumpft das Zinkgehäuse etwa 2,5 Mal mehr als der Stahlstift. Dies führt zu einer drastischen Erhöhung des Presssitzes und einem Anstieg der Normalkraft, was höchstwahrscheinlich zu einem Scharnier führt. Pfändung.

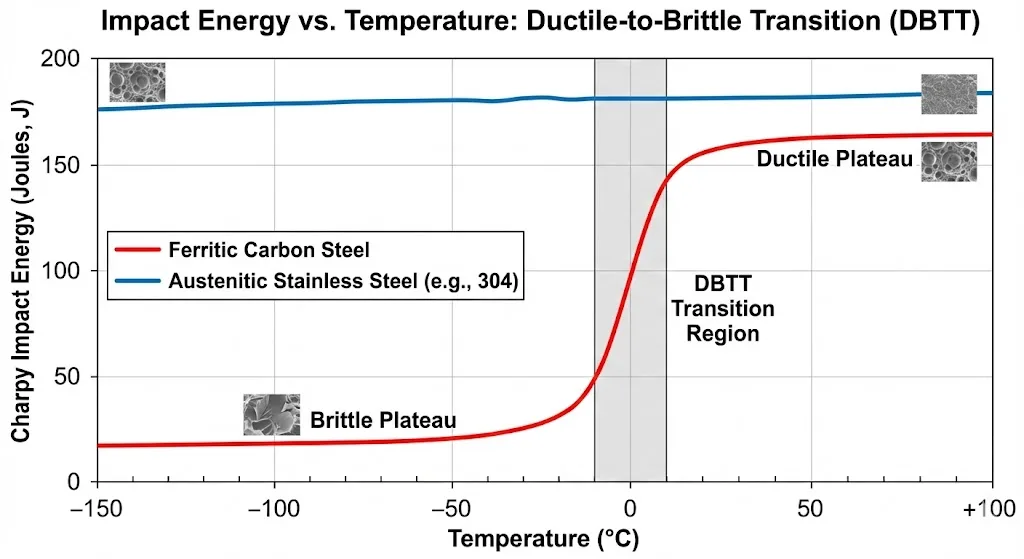

Duktil-Spröd-Übergang (DBTT)

Nach Angaben von ASM-Handbuch Band 1 Daten:

Abbildung 3: Typisch Duktil-Spröd-Übergang (DBTT) Verhalten von ferritischem Kohlenstoffstahl gegenüber der stabilen Zähigkeit von austenitischem Edelstahl (Serie 300). Anmerkung: Allgemeine Trenddarstellung; die tatsächlichen DBTT-Werte variieren je nach Wärmebehandlung und Legierungszusammensetzung.

- Kohlenstoffstahl: Weist eine Übergangstemperatur von duktil zu spröde (DBTT) auf, die oft bei -20°C liegt (abhängig von der Wärmebehandlung) und bei der die Kerbschlagzähigkeit sprunghaft abnimmt.

- Austenitischer rostfreier Stahl (Serie 300): Besitzt eine kubisch-flächenzentrierte (FCC) Gitterstruktur, die auch in kryogenen Umgebungen bis zu -196 °C eine ausgezeichnete Zähigkeit aufweist.

Strukturelle Gestaltung und Kompensationsstrategien

Strukturelle Technologie mit konstantem Drehmoment

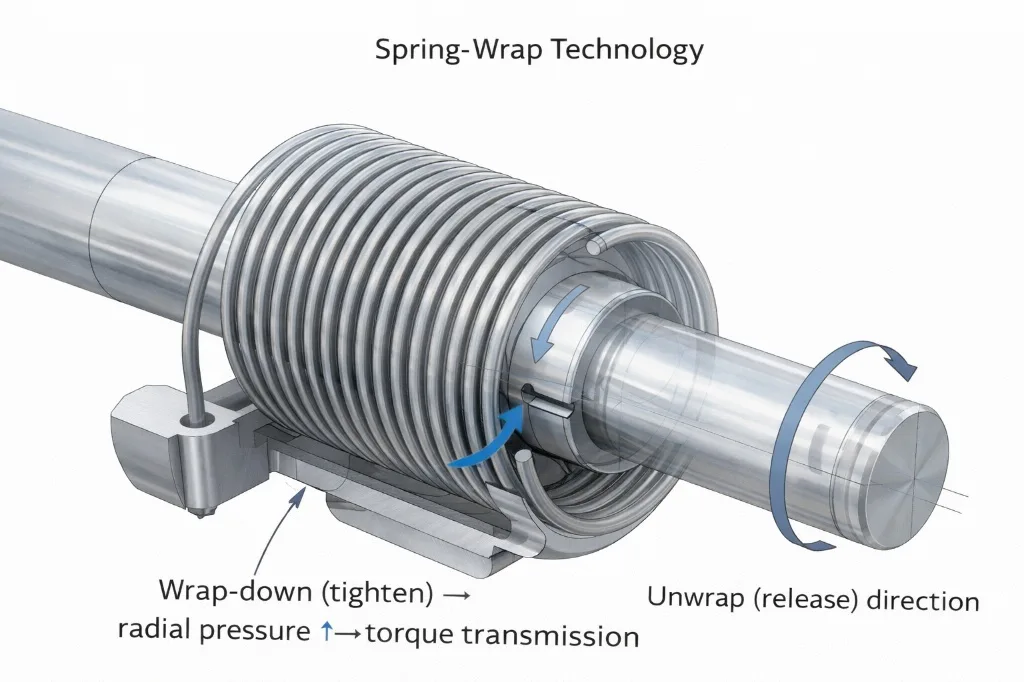

Abbildung 4: Struktureller Mechanismus der Spring-Wrap Technologie. Der "Wrap-down"-Effekt wandelt eine Drehbewegung in eine radiale elastische VerformungDadurch kann die Feder trotz geringer thermischer Veränderungen der Wellenabmessungen eine gleichmäßige Drehmomentübertragung gewährleisten.

- Spring-Wrap Technologie: Verwendet eine gehärtete Stahlfeder, die eng um die Welle gewickelt ist. Die Federstruktur ermöglicht eine radiale elastische Verformung. Wenn sich die Welle aufgrund von Wärme ausdehnt, öffnet sich die Feder leicht. Diese Konstruktion ist unempfindlich gegenüber thermischer Ausdehnung.

- Toleranzausgleich: Bei Konstruktionen mit starrer Passung muss das Spiel durch Berechnung des Worst-Case-Toleranzanalyse.

Umweltverträglichkeit und Korrosionsschutz

- Galvanische Korrosion: Als Gegenmaßnahme werden isolierende Durchführungen (z. B. Acetal/Nylon) eingesetzt oder Passivierungs-/Beschichtungsbehandlungen auf das anodische Metall angewendet.

- Telcordia GR-487-Norm: Bei Telekommunikationsschränken für den Außenbereich müssen die Scharniere die Tests für windgetriebenen Regen, Salzsprühnebel (720+ Stunden) und Stoßfestigkeit bestehen.

Validierungsstandards: Wie man Zulieferer evaluiert

Die Überprüfung des Datenblatts allein ist nicht ausreichend. Die Beschaffungsteams sollten umfassende Validierungsberichte verlangen. Kritische Testparameter sollten umfassen:

- Stichprobengröße (n): Mindestens 5-10 Einheiten pro Charge, um die Prozessfähigkeit zu berücksichtigen (Cpk).

- Rampentarife: Temperaturänderungsraten (z. B. 1°C/min gegenüber 5°C/min) beeinflussen die Thermoschockergebnisse erheblich.

- Instrumentierung: Das Drehmoment muss dynamisch mit kalibrierten Kraftmessdosen gemessen werden, nicht nur nach "Handgefühl".

| Prüfgegenstand | Prüfnorm (Ref.) | Bedingungen | Kriterien für das Bestehen |

| Temperaturzyklen | IEC 60068-2-14 Nb | -40°C ↔ +85°C, Geschwindigkeit 1-3°C/min | Keine Risse im Gehäuse, Drehmomentabweichung < 20% |

| Start bei niedriger Temperatur | ASTM D1478 | Verweilen bei -40°C für 24 Stunden | Anlaufdrehmoment < 3x Nennwert, kein Festfressen |

| Salzspray | ASTM B117 / ISO 9227 | 720 Stunden (Spezifikation für den Außenbereich) | Kein Rotrost |

| Hohe Temperaturbeständigkeit | IEC 60068-2-2 | +85°C Verweilzeit für 240 Stunden | Kein Ölaustritt, Drehmomentabfall innerhalb der Spezifikation |

Analyse von Feldausfällen und Fallstudien

Die Leistung in der realen Welt offenbart oft Probleme, die in Labortests übersehen wurden. Im Folgenden finden Sie anonymisierte Fallstudien aus der technischen Datenbank von Haitan.

| Szenario | 5G-Basisstations-Gehäuse (Arktis-Einsatz) |

| Fehlermodus | Das Wartungspersonal meldete einen "Türfresser" bei -35°C, was dazu führte, dass der Griff bei Gewalteinwirkung abbrach. |

| Grundlegende Ursache | Durch die unterschiedliche thermische Kontraktion zwischen dem Aluminiumgehäuse und dem Stahlstift wurde das Spiel beseitigt. Die Viskosität des Schmierfetts stieg über die Konstruktionsgrenzen hinaus an (der Pourpoint lag bei -25°C). |

| Lösung | Umgeschaltet auf Austenitischer rostfreier Stahl 316 sowohl für den Stift als auch für das Gehäuse, um dem CTE zu entsprechen. Aufgerüstet auf Schmierfett auf PAO-Basis (Pourpoint -60°C). |

| Ergebnis | Reduzierte Drehmomentdrift auf <15% bei -40°C. Keine Ausfälle im Feld in 24 Monaten. |

Wartung und Lebenszyklusmanagement

Selbst bei bester technischer Auslegung sind geeignete Instandhaltungsstrategien erforderlich.

- Dynamische Schmierungszyklen: Hohe Temperaturen beschleunigen die Zersetzung von Schmierfetten. Eine allgemeine technische Faustregel, abgeleitet von der Arrhenius-Gleichung (IUPAC)legt nahe, dass sich die Oxidationsrate pro 10°C Temperaturanstieg ungefähr verdoppelt. Daher sollten die Schmierintervalle in Umgebungen mit hohen Temperaturen deutlich verkürzt werden.

- Überprüfung des Anzugsmoments der Befestigungsmittel: Ausdehnung und Kontraktion aufgrund von Temperaturschwankungen können zu einem Verlust der Schraubenvorspannung führen.

Schlussfolgerung

Die Zuverlässigkeit von Scharnieren bei extremen Temperaturen ist eine Herausforderung für die Systemtechnik, die Tribologie, Materialmechanik und Strukturdesign umfasst. Eine erfolgreiche technische Praxis beruht auf einer genauen Definition der Betriebsbedingungen und einer kompensatorischen Konstruktion für physikalische Einschränkungen.

Technischer Haftungsausschluss

Die in diesem Leitfaden enthaltenen Informationen dienen lediglich als technische Referenz und Auswahlrahmen. Die tatsächliche Leistung kann je nach Belastungsbedingungen, Dichtungsmethoden, Einbaulage, Fettsystemen und Oberflächenbehandlungen variieren. Benutzer sollten Validierungstests in ihrer spezifischen Anwendungsumgebung durchführen. Haitan übernimmt keine Haftung für Ausfälle, die sich aus einer unsachgemäßen Auswahl ohne spezielle Anwendungsprüfung ergeben.

Referenzen

- Telcordia GR-487-CORE"Allgemeine Anforderungen an Elektronikgeräte-Schränke".

- IEC 60068-2-14, "Umweltprüfungen - Teil 2-14: Prüfungen - Prüfung N: Änderung der Temperatur"

- IEC 60068-2-2"Umweltprüfungen - Teil 2-2: Prüfungen - Prüfung B: Trockene Wärme"

- ASTM D2270Standard Practice for Calculating Viscosity Index from Kinematic Viscosity at 40°C and 100°C".

- ASTM D97Standardprüfverfahren für den Pourpoint von Erdölprodukten".

- ASTM D1478Standardprüfverfahren für das Niedertemperatur-Drehmoment von Kugellagerfett".

- ASTM D6184Standardprüfverfahren für die Ölabscheidung aus Schmierfetten (Kegelsiebverfahren)".

- ISO 9227Korrosionsprüfungen in künstlichen Atmosphären - Salzsprühnebeltests".

- ASM-Handbuch, Band 1"Eigenschaften und Auswahl: Eisen, Stähle und Hochleistungslegierungen"