HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

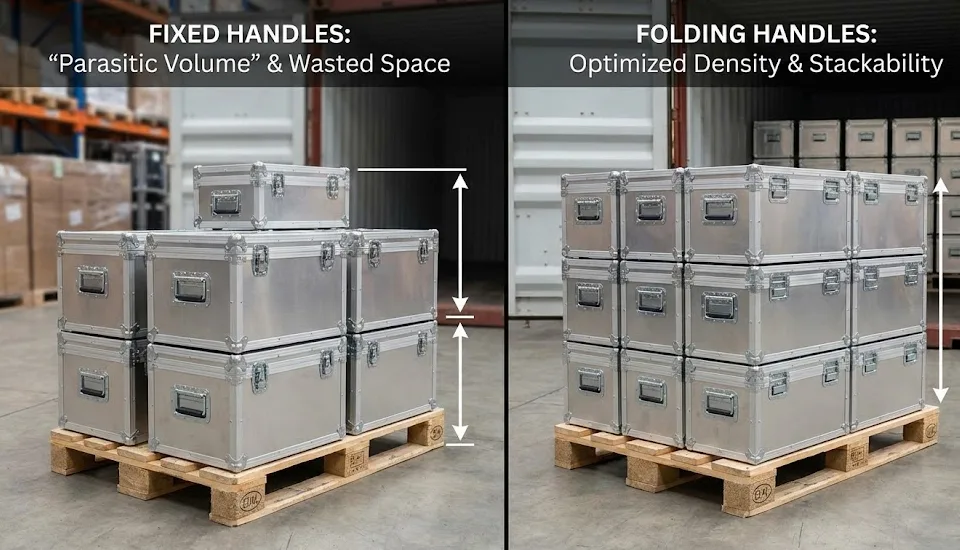

Im industriellen Supply Chain Management hat die physikalische Geometrie der Bauteile einen entscheidenden Einfluss auf die endgültige Gelandete Kosten. Bei tragbaren Geräten, Servergehäusen oder Koffern für Präzisionsinstrumente, die für den Massenversand bestimmt sind, ragen die feste Hardware führt häufig zu einem nicht linearen Anstieg des Verpackungsvolumens. Dies treibt die Kosten für die Lagerdichte und die internationalen Frachtgebühren auf der Grundlage der Volumetrisches Gewicht.

Obwohl der anfängliche Stückpreis von Klappgriffen in der Regel höher als herkömmliche feste ZügeIhre Fähigkeit, unwirksame Vorsprünge auf den Geräteoberflächen zu beseitigen, optimiert die logistische Effizienz beim Stapeln erheblich. In einem Gesamtbetriebskosten (TCO) ModellDiese räumlichen Einsparungen übersteigen oft den Preisunterschied der Hardware. Darüber hinaus verringern bündig eingebaute Konstruktionen, die den ISO- und EN-Sicherheitsnormen entsprechen, effektiv das Risiko von Kollisionsschäden während des Transports und die damit verbundenen Schadenskosten.

In diesem Artikel wird analysiert, warum Faltstiele aus Sicht der Beschaffung und der Optimierung der Lieferkette ein hervorragendes Gleichgewicht zwischen Anfangsinvestitionen und langfristigen betrieblichen Vorteilen bieten, und es werden Auswahlkriterien auf der Grundlage internationaler Standards genannt.

Maximierung der räumlichen Effizienz und Stapelbarkeit

Für Logistikmanager und Ausrüstungsingenieure ist Platz gleichbedeutend mit Kosten. Auswertungen von Produktlebenszyklen zeigen, dass der Einfluss der Hardwaregeometrie auf die Logistikkosten häufig unterschätzt wird.

Die konkreten Auswirkungen auf die externen Dimensionen

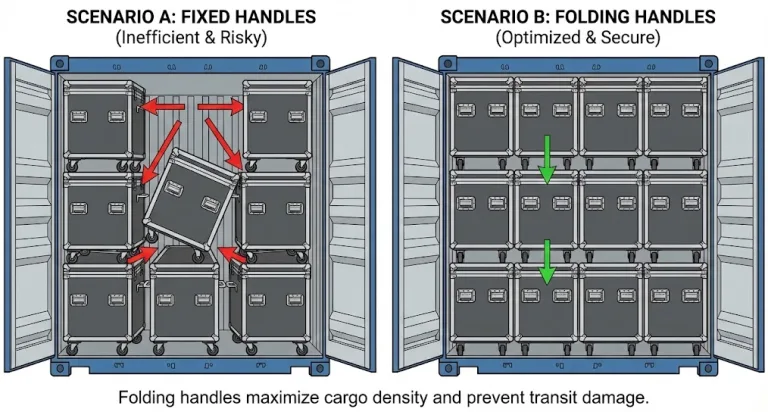

Feste Griffe wirken als "parasitäres Volumen" auf Gerätegehäuse. Betrachten Sie die folgenden Datenpunkte:

Wenn Sie einen Standard-Aluminium-Transportkoffer entwerfen, der 600mm x 400mm x 400mm und installieren Sie feste Griffe mit einer 50mm Tiefe auf beiden Seiten:

- Einzelne Einheit Auswirkung: Während der Griff nur einen begrenzten Raum einnimmt, müssen für die Berechnung der Containerbeladung oder der Regallagerung die "effektiven Umschlagsmaße" verwendet werden.

- Volumenberechnung: Die Länge einschließlich der Griffe erhöht sich von 600 mm auf 700 mm. Daraus ergibt sich eine ungefähre 16% Erhöhung in dem von jedem Fall eingenommenen effektiven Volumen.

Fallstudie Logistik:

Bei einem kürzlich durchgeführten Projekt, bei dem es um den Export von Präzisionsinstrumenten nach Europa ging, ergab eine Kundenanalyse, dass die Palettierung auf Standardpaletten durch hervorstehende feste Griffe eingeschränkt wurde. Europaletten (1200mm x 800mm) auf nur 2 Kisten pro Lage.

- Optimierung: Der Entwurf wurde aktualisiert, um Folgendes festzulegen Versenkte Klappgriffe.

- Ergebnis: Die Oberfläche der Kisten wurde bündig, so dass 3 Kisten pro Lage möglich sind. Indem nur die Hardware geändert wurde, erhöhte sich die Effizienz des Einzelpalettentransports um 50%. Dies zeigt, dass die Beseitigung von Vorsprüngen erheblich zur Senkung der Logistikkosten beiträgt.

Verbesserung der Stapelbarkeit von Geräten

Neben dem Volumen der einzelnen Einheiten ist die Kompatibilität der Geräte untereinander entscheidend. Dank der klappbaren Griffe können die Seiten des Koffers bündig mit anderen Ebenen abschließen.

- Lagerhaltung: In automatischen Lager- und Bereitstellungssystemen (AS/RS) stellen Roboterarme strenge Anforderungen an die Außenabmessungen. Klappbare Griffe sorgen für seitlichen Freiraum und verhindern ein mechanisches Verklemmen auf Förderbändern oder Lagerplätzen.

- Rack-Montage-Standards: Bei IT- und Telekommunikationsgeräten ist die Einhaltung der EIA-310-E Standard (19-Zoll-Rack-Standard) ist obligatorisch.

- Empfehlung: Klappbare Griffe sind für Servergehäuse oder in Racks montierte Prüfgeräte unerlässlich.

- Begründung: Vorstehende, fest montierte Teile können verhindern, dass das Gerät in Standardschränke passt oder die Luftströmungskanäle für benachbarte Geräte behindert.

Verbesserung der Benutzersicherheit und Ergonomie

Sicherheit ist keine Option, sie ist eine zwingende technische Voraussetzung. In industriellen Umgebungen stellen hervorstehende Teile eine potenzielle Gefahrenquelle dar.

Beseitigung von Gefahren durch Hängenbleiben

Bei der Bewertung von Sicherheit und Gesundheitsschutz bei der Arbeit sind die "Auffangpunkte" ein wichtiger Prüfpunkt.

- Definition: Szenarien, in denen sich lose Kleidung, Werkzeuggürtel oder Kabel an hervorstehenden Griffen verfangen, während sich Techniker durch enge Gänge oder komplexe Maschinenaufbauten bewegen.

- Die Konsequenz: Die Risiken reichen von der Beschädigung der Ausrüstung durch Stürze bis hin zu Personenschäden.

- Standard-Referenz: OSHA 1910.22 (Geh- und Arbeitsflächen) schreibt indirekt vor, dass die Durchgänge ungehindert bleiben müssen.

- Empfehlung: Verwenden Sie federbelastete Klappgriffe in stark frequentierten Bereichen oder an tragbaren Feldgeräten. Wenn der Griff losgelassen wird, zieht er sich automatisch in den Koffer zurück, wodurch die Gefahr des Hängenbleibens beseitigt wird.

Ergonomischer Griff und Lastverteilung

Griffe sind nicht nur zum Heben da, sie müssen auch den Bewegungsapparat des Bedieners schützen.

- Durchmesser des Griffs: Viele preisgünstige feste Griffe verwenden dünne 6mm-8mm Drahtgriffe. ISO 9241-5 warnt davor, dass ein hoher lokaler Anpressdruck auf die Hand das Risiko von Unbehagen und Weichteilbelastungen erhöht. Dünne Griffe erzeugen Druckstellen, insbesondere beim Heben von Lasten über 10 kg.

- Der Vorteil des Faltens: Hochwertige Klappgriffe haben in der Regel röhrenförmige Griffe mit Durchmessern von 16mm bis 25mmoder verwenden Sie geformte Gummimanschetten.

- Kontaktbereich: Der vergrößerte Durchmesser vergrößert die Kontaktfläche zwischen Handfläche und Griff und verringert den Druck pro Quadratzoll.

- Rutschhemmung: Umwelttests zeigen, dass Metalloberflächen bei niedrigen Temperaturen schwer zu greifen sind. Klappgriffe mit gummierten oder tauchbeschichteten Griffen sorgen für die nötige Wärmeisolierung und Reibung und verhindern ein Abrutschen beim Transport hochwertiger Geräte.

Strukturelle Integrität und Belastbarkeit

Ein häufiges Missverständnis ist, dass "faltbar" gleichbedeutend mit "zerbrechlich" ist. Richtig konstruierte Klappgriffe sind so ausgelegt, dass sie harten Anforderungen genügen.

Mechanische Konstruktion von Faltmechanismen

Ein hochwertiger Klappgriff besteht aus zwei mechanischen Kernkomponenten:

- Rückholfeder:

- Entscheidend dafür, dass der Griff in einer flachen Position bleibt, wenn er nicht benutzt wird.

- Technische Daten: Geben Sie an. Torsionsfedern aus 304-Edelstahl anstelle von Standard-Kohlenstoffstahl. Federn aus Kohlenstoffstahl neigen bei längerem Gebrauch zu Rost und Ermüdungsbruch, was zu "schlaffen" Griffen und Geräuschentwicklung führt.

- 90-Grad-Stopp:

- Der Griff muss beim Anheben fest im 90-Grad-Winkel stehen.

- Design-Beratung: Überprüfen Sie das Design des Endblocks. Hochwertige Griffe verfügen über verdickte Metallnasen am Endpunkt. Schwache Begrenzungsstrukturen können dazu führen, dass sich der Griff bei schwerem Heben überdreht, wodurch ein Quetschungspunkt die die Gefahr von Fingerverletzungen birgt.

- Schwingungsdämpfung: Hochwertige Modelle verfügen über Gummipuffer in der eingeklappten Position. Dies ist entscheidend für Geräte, die MIL-STD-810G (Vibration Testing), die Metall-auf-Metall-Aufprallgeräusche beim Transport verhindert.

Tragfähigkeitsklassifizierung und Sicherheitsfaktor

Die Auswahl muss über die "Nennlast" hinausgehen. Das Verstehen der Sicherheitsfaktor ist unerlässlich.

- Leichte Beanspruchung: Normalerweise 200N - 400N. Geeignet für Gehäuse von elektronischen Instrumenten.

- Hohe Beanspruchung: Nennkraft 1000N - 2500N. Geeignet für militärische Schutzräume oder schwere Stromaggregate.

- Berechnung des Sicherheitsfaktors:

- Beispiel: Das Gesamtgewicht des Koffers beträgt 50 kg (ca. 500 N).

- Nicht Wählen Sie einen Griff, der für genau 500N ausgelegt ist.

- Bewährte Praktiken der Industrie: Anwendung eines Sicherheitsfaktors von mindestens 2,0 oder 3,0. Für einen 500N-Koffer sind Griffe zu verwenden, die für mindestens 1000N - 1500N.

- Begründung: Dynamische Lasten, die während des Transports entstehen (z. B. beim Treppensteigen oder beim Entladen eines Lastwagens), erzeugen sofortige Spitzenkräfte, die das statische Gewicht weit übersteigen.

Materialauswahl für raue Umgebungen

Umweltfaktoren sind die Hauptursache für Hardwareausfälle. Empfohlene Materialschemata auf der Grundlage von Anwendungsszenarien umfassen:

Edelstahl (Güteklassen 304 und 316)

- 304 Edelstahl: Die industrielle Standardkonfiguration. Bietet gute Korrosionsbeständigkeit für die meisten Geräte im Freien und in feuchten Umgebungen.

- Rostfreier Stahl 316: Obligatorisch für Meeresumgebungen (Schiffsausrüstung), Chemieanlagen oder Lebensmittelverarbeitungsbetriebe.

- Datenpunkt: Unter ASTM B117 SalzsprühnebeltestEdelstahl 304 kann bereits nach 500 Stunden Oberflächenrost aufweisen, während Edelstahl 316 aufgrund des Zusatzes von Molybdän auch nach mehr als 1000 Stunden noch eine gute Oberfläche aufweist.

Aluminium- und Zinklegierungen

- Anwendung: Avionikkoffer, Fotoausrüstung.

- Vorteil: Extrem leicht, was zur Reduzierung des Gesamtgewichts der Ausrüstung beiträgt.

- Oberflächenbehandlung: Aluminium kann eloxiert werden pro MIL-A-8625. Dies sorgt für eine elektrische Isolierung und ermöglicht eine individuelle Farbgestaltung (schwarz, silber), um die Ästhetik des Industriedesigns zu erreichen.

Verchromter Stahl

- Anwendung: Werkzeugkästen für allgemeine Zwecke, Lagerausstattung für Innenräume.

- Beratung: Sie sind zwar kostengünstig, aber wenn die Beschichtung durchbrochen wird, rostet der darunter liegende Stahl schnell. Nicht empfohlen für Projekte, die langfristig im Freien liegen.

Arten von Klappgriffen und spezifische Anwendungen

Klappgriffe werden je nach Einbau und Funktion in drei Haupttypen eingeteilt:

Oberflächenmontierte Klappgriffe

- Beschreibung: Der gesamte Mechanismus wird direkt auf der Oberfläche der Platte installiert.

- Anwendungsfall: Die beste Wahl für Nachrüstung. Bei der Nachrüstung von alten Holzkisten werden beispielsweise die Griffe oft mit selbstschneidenden Schrauben an der Oberfläche befestigt, so dass ein aufwändiges Zuschneiden entfällt.

- Einschränkung: Der Bügel lässt sich zwar einklappen, aber der Befestigungssockel behält eine Dicke von etwa 10 mm bis 15 mm.

Versenkte (Tablett-)Klappgriffe

- Beschreibung: Der Mechanismus ist in einer eingelassenen Metallschale (Tablett) untergebracht.

- Vorteil: Die einzige Lösung für "Zero Protrusion". Der Griff zieht sich vollständig in die Aussparung zurück und schließt bündig mit der Gehäuseoberfläche ab.

- Standardanwendung: Die Standardkonfiguration für Flight Cases, die unter ATA 300 (Luftverkehrsverband). In der Luftfracht können Vorsprünge Gepäckfördersysteme oder andere Fracht beschädigen.

Federbelastet vs. Freifall

- Federbelastet: Interne Hochspannungsfedern ziehen den Griff beim Loslassen sofort zurück.

- Beratung: Vorgeschrieben für fahrzeugmontierte Geräte (z. B. Feuerwehrfahrzeuge, Krankenwagen). Frei fallende Griffe schlagen aufgrund von Straßenvibrationen gegen das Gehäuse und verursachen einen unannehmbaren Geräuschpegel.

- Freier Fall: Die Schwerkraft sorgt dafür, dass er herunterhängt.

- Beratung: Nur für statische Lagerbehälter geeignet. Einfacher Aufbau und geringe Ausfallrate, aber keine Vibrationsdämpfung.

Installation und technische Überlegungen

Selbst der hochwertigste Griff kann versagen, wenn er falsch eingebaut wird. Es folgen Ausführungsrichtlinien für Bauingenieure:

Installationsmethoden

- Montage durch die Bohrung:

- Die stärkste Installationsmethode. Es werden Schrauben verwendet, die durch die Platte hindurchgehen und auf der Rückseite mit Muttern gesichert sind.

- Erfordernis der Verriegelung: Da die Griffe einer dynamischen Spannung standhalten, Nyloc-Muttern oder Gewindesicherungen (z. B. Loctite) werden empfohlen, um ein Lösen zu verhindern.

- Aufgeschweißte Montage:

- Geeignet für dauerhafte, hochbelastbare Stahlgehäuse. Nach dem Schweißen ist eine Rostschutzbehandlung erforderlich.

Plattendicke und Verstärkung

Eine häufig beobachtete Fehlerart ist die Verformung der Platte, obwohl der Griff intakt bleibt.

- Stress-Konzentration: Beim Anheben einer 50 kg schweren Kiste konzentriert sich die Kraft auf die Schraubenlöcher.

- Lösung: Bei dünnwandigen Chassis (z. B. 1,0 mm - 1,5 mm Blech) kann ein Gegenhalteplatte oder eine Unterlegscheibe mit großem Durchmesser auf der Innenseite angebracht werden.

- Funktion: Die Stützplatte wandelt die Punktlast in eine Flächenlast um und verteilt die Belastung auf eine größere Fläche, um ein Reißen des Blechs zu verhindern.

Vergleichende Analyse: Klappbare vs. feste Griffe

Um den endgültigen Entscheidungsprozess zu erleichtern, folgt ein strukturierter Vergleich der beiden Optionen:

| Merkmal Dimension | Klappbarer Handgriff | Fester (Zug-)Griff |

| Raum Footprint | Minimal (Kann bündig montiert werden) | Hoch (Dauerhafter Überstand 30-60mm) |

| Stapelbarkeit | Ausgezeichnet (Ermöglicht dichtes Packen) | Schlecht (Erfordert Lückenpuffer) |

| Sicherheit (OHS) | Hoch (Keine Gefahr des Einklemmens) | Mittel/Niedrig (Kollisionsrisiko) |

| Ästhetik | Professionell/Hightech | Utilitär/Industriell |

| Wartung | Niedrig (Gelegentlicher Frühjahrscheck) | Null (Keine beweglichen Teile) |

| Anfängliche Kosten | Mittel | Niedrig |

| Logistik im Fernverkehr | Niedrig (Verringert volumetrisches Gewicht) | Hoch (Höheres abrechenbares Volumen) |

Schlussfolgerung

Während die Anschaffungskosten für Klappgriffe geringfügig höher sind als die für feste Griffe, ist der langfristige Nutzen erheblich. Für professionelle Ausrüstungen, die häufig bewegt, transportiert oder auf engem Raum eingesetzt werden müssen, bieten Klappgriffe Vorteile:

- Extreme räumliche Effizienz: Senkung der Logistik- und Lagerkosten.

- OSHA-Einhaltung: Verringerung der Gefahren am Arbeitsplatz durch Stürze.

- Ergonomische Bedienung: Schutz der Gesundheit des Bedieners.

Branchenanalysen zeigen, dass bei Geräten, die für den Transport oder den Einsatz vor Ort konzipiert sind, die Investition in qualitativ hochwertige Klappgriffe ein entscheidendes Detail ist, das professionelle Industrieprodukte von Heimwerkerprojekten unterscheidet.

FAQ

Q1: Welches Material sollte ich für Klappgriffe wählen, die der Außenumgebung ausgesetzt sind?

Es wird dringend empfohlen, Edelstahl der Güte 304 oder 316 zu verwenden. Verchromter Stahl ist zwar billiger, aber die Beschichtung blättert unter UV- und Feuchtigkeitseinwirkung leicht ab, was zu Rost führt. Für Meeres- oder Küstenumgebungen ist Edelstahl 316 aufgrund seines Molybdängehalts, der Chloridkorrosion wirksam widersteht, die einzig zuverlässige Wahl.

F2: Welche Ausschnittgröße ist für versenkte Klappgriffe erforderlich?

Dies hängt ganz von dem jeweiligen Modell ab. Jeder Einbaugriff hat eine spezifische "Ausschnittvorlage". Bevor Sie mit der Blechbearbeitung beginnen, fordern Sie immer die CAD-Datei vom Lieferanten an. Versuchen Sie nicht, das physische Teil für den Zuschnitt manuell zu messen, da die industriellen Fertigungstoleranzen streng sind; kleine Fehler können zu losen Passungen oder Installationsfehlern führen.

F3: Was ist die Funktion "90-Grad-Stopp" und warum ist sie wichtig?

Ein 90-Grad-Anschlag bedeutet, dass sich der Griff beim Anheben nur bis zu einer Position senkrecht zur Platte (90 Grad) dreht und nicht über diesen Winkel hinaus zurückklappt. Dies ist für die Sicherheit von entscheidender Bedeutung: Wenn ein Griff um 180 Grad gedreht werden kann, besteht die Gefahr, dass die Knöchel des Benutzers beim Anheben zwischen dem Griff und der Gehäuseoberfläche eingeklemmt werden (wodurch ein Quetschpunkt entsteht). Der 90-Grad-Anschlag schützt die Hände des Benutzers und sorgt für einen stabilen Hebewinkel.