HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

Dieses Dokument enthält technische Anleitungen für Mitarbeiter in den Bereichen Konstruktion, Beschaffung und Qualitätskontrolle, die mit Industrieschränken und Schwerlasttüren für Geräte. Es dient insbesondere als umfassender Leitfaden für die Bestimmung der Tragfähigkeit von Scharnieren und deckt kritische Aspekte wie Formeln für die Lastberechnung, Parameter für die Auswahl von Scharnieren, Prüfnormen der Industrie (ASTM/BHMA) und strenge Abnahmespezifikationen zur Gewährleistung der langfristigen Zuverlässigkeit ab.

Kernterminologie Definitionen

Die Ingenieure verwenden die folgenden Begriffe während des gesamten Auswahl- und Prüfverfahrens. Bitte stellen Sie daher sicher, dass diese Definitionen im Spezifikationsblatt (Spec Sheet) konsistent bleiben.

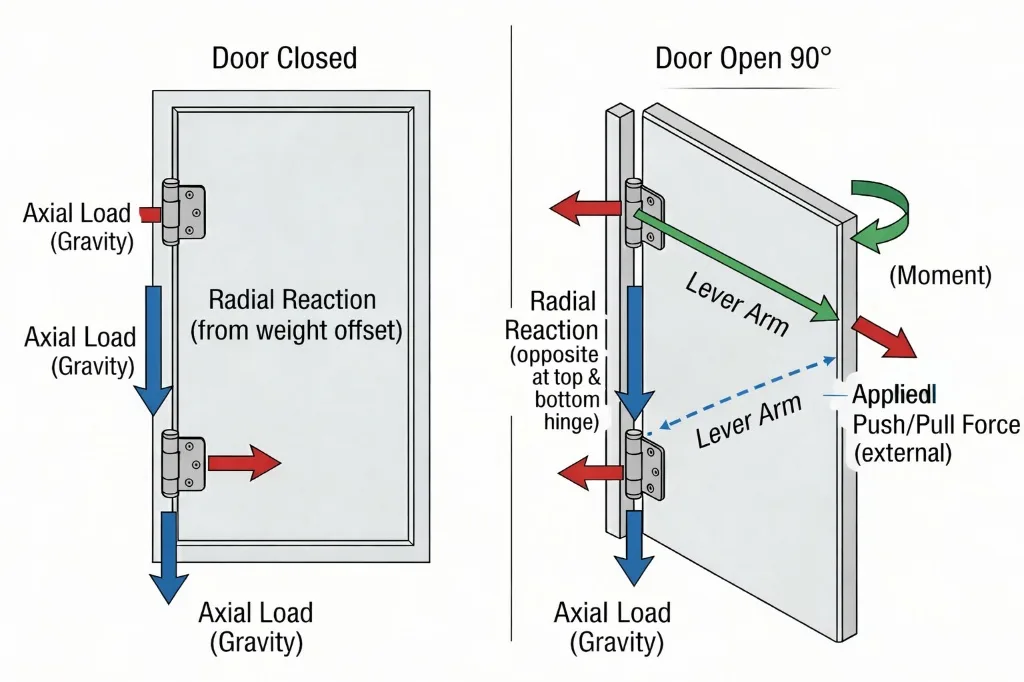

- Radiale Belastung: Dies ist die Kraft, die senkrecht zur Achse des Scharnierstifts wirkt. Diese Kraft wird in der Regel durch das Gewicht des Türflügels erzeugt.

- Axiale Belastung: Umgekehrt bezieht sich dies auf die Kraft parallel zur Achse des Scharnierbolzens.

- Schwerpunkt (CG): Der physische Mittelpunkt der Masse des Türblatts. Wenn der Schwerpunkt vom geometrischen Mittelpunkt abweicht, verändert dies die auf das Scharnier wirkenden Kräfte beträchtlich.

- Hebelarm: Der senkrechte Abstand zwischen dem Punkt der Lasteinleitung und dem Drehpunkt des Scharniers.

- Sicherheitsfaktor: Das Verhältnis zwischen der Nenntraglast und der tatsächlichen Arbeitslast. Für industrielle Schranktüren setzen die Konstrukteure diesen Wert normalerweise auf 2,0-4,0 fest.

- Streckgrenze: Die maximale Spannung, die ein Material aushalten kann, bevor es sich dauerhaft verformt. Folglich sollten sich die Auswahlkriterien auf die Streckgrenze und nicht auf die Zugfestigkeit stützen.

- Zyklus Lebensdauer: Die Anzahl der Öffnungs-/Schließzyklen, die ein Scharnier unter Nennlast bei gleichbleibender Funktionalität ausführen kann.

- Statische Belastbarkeit: Die maximale Belastung, die ein Scharnier im stationären Zustand aushalten kann, ohne zu versagen.

- Dynamische Belastung: Durch die Türbewegung (Beschleunigung/Verzögerung/Aufprall) erzeugte Momentanlasten.

- Salzsprühnebeltest: Eine standardisierte Prüfung zur Bewertung der Korrosionsbeständigkeit von Materialien.

Anwendungsszenarien und Beschränkungen

Bevor Sie jedoch Lasten berechnen, müssen Sie die physikalischen Randbedingungen festlegen.

Wichtige Umwelt- und physische Faktoren

- Umweltexposition:

- Innenbereich: Fokus auf Staub und leichte Kondensation (IP54).

- Im Freien: Darüber hinaus muss bei Außeneinsätzen auf Windbelastung, UV-Strahlung und Salznebel geachtet werden (IP65/66, NEMA 4X).

- Lebensmittel/Medizin: Diese Umgebungen erfordern Beständigkeit gegen chemische Reinigungsmittel (Caustic Washdown).

- Installationsraum:

- Die Türrahmenbreite begrenzt die Größe des Scharnierblatts.

- Außerdem nehmen die verdeckten Scharniere eine effektive Innentiefe im Schrank ein.

- Lastpfad:

- Seitlich montierte Türen erzeugen in erster Linie radiale Lasten.

- Im Gegensatz dazu werden bei nach oben öffnenden Deckeln/Deckeln hauptsächlich Axiallasten und Biegemomente erzeugt.

- Betriebsfrequenz:

- Wartung Türen: < 10 Mal/Monat.

- Produktionsanlagen Klappen: > 100 Mal/Tag. Achten Sie daher auf Verschleiß und Ermüdung.

Benchmark-Daten der Industrie

Verwenden Sie die folgenden Daten nur als Referenz. Letztendlich müssen Sie die tatsächlichen Werte auf dem Genehmigungsblatt des Lieferanten basieren.

| Material | Gemeinsamer Prozess | Zugfestigkeit (Typisch / Min) | Korrosionserfordernis & Akzeptanz (Ausführung + Prüfverfahren + Kriterien) |

|---|---|---|---|

| SPCC / SPCCT (Kohlenstoffstahl) | Stanzen | SPCCT: ≥ 270 MPa (Min) (Geben Sie SPCCT für garantierte Zugfestigkeit an) | Beenden: Verzinkung (8-12 µm) Test: ASTM B117 (NSS) @ 96h Akzeptanz: Roter Rost < 1%-Bereich; Funktion OK |

| SUS 304 (Rostfreier Stahl) | Stanzen/Fertigung | Geschmiedet (geglüht): Typisch: 515-730 MPa Spezifikation min: ≥ 515 MPa | Beenden: Passiviert Test: ASTM B117 (NSS) @ 240h Akzeptanz: Kein Rotrost; Funktion OK |

| SUS 316 (Rostfreier Stahl) | Feinguss | Gussqualität: Güteklasse angeben (z. B. CF8M) Spezifikation min: ≥ 485 MPa (typ.) | Beenden: Passiviert Test: ASTM B117 (NSS) @ 1000h Akzeptanz: Kein Rotrost; kein Lochfraß; Funktion OK |

| Zink-Legierung (Zamak) | Druckgießen | Zamak 3/5: Typisch: 270-330 MPa Spezifikation min: ≥ 280 MPa | Beenden: E-Coat / Chrom (20-30 µm) Test: ASTM B117 (NSS) @ 480h Akzeptanz: Weißrost < 5%; keine Grundmetallkorrosion |

| Alu-Legierung (Aluminium) | Strangpressen / Druckgießen | ADC12 (Druckguss): 180-240 MPa 6061-T6 (Extrusion): ≥ 290 MPa | Beenden: Eloxieren (Typ II / III) Test: ASTM B117 (NSS) @ 480h Akzeptanz: Ritzkriechen < 2mm; Funktion OK |

Anmerkung: "Akzeptanzkriterien" für Korrosionsprüfungen beinhalten neben der Sichtprüfung auch Funktionsprüfungen (Änderung der Öffnungs-/Schließkraft < 20%).

Hinweis: Die Beschichtungswerte variieren je nach Dicke. Z.B. dauert es bei blauem Zink typischerweise 72 Stunden bis zum Weißrost, während schwarzes Zink typischerweise 96 Stunden dauert.

Praktische Beispiele

Heavy Duty Outdoor-Schrank

- Bedingungen: Türgewicht 80 kg, Höhe 2000 mm, Breite 800 mm. Die Konstruktion verwendet 2 Scharniere. Der Schwerpunkt liegt in der geometrischen Mitte.

- Formeln:

- Radial_Load_Per_Hinge = (DoorWeight / 2)

- Angepasste_Last = Radiale_Last * SafetyFactor

- Kalkulation:

- Belastung pro Scharnier = 80 kg / 2 = 40 kg (ca. 392 N).

- Unter Berücksichtigung der Windlast im Freien und des Missbrauchs wird SafetyFactor = 3.0 gesetzt.

- Voraussetzung für die Auswahl: Folglich muss die Nennbetriebslast pro Scharnier > 120 kg (1176 N) sein.

- Hinweis: Wenn das Verhältnis Breite/Höhe der Tür > 1 ist, überprüfen Sie die Auszugskraft am oberen Scharnier.

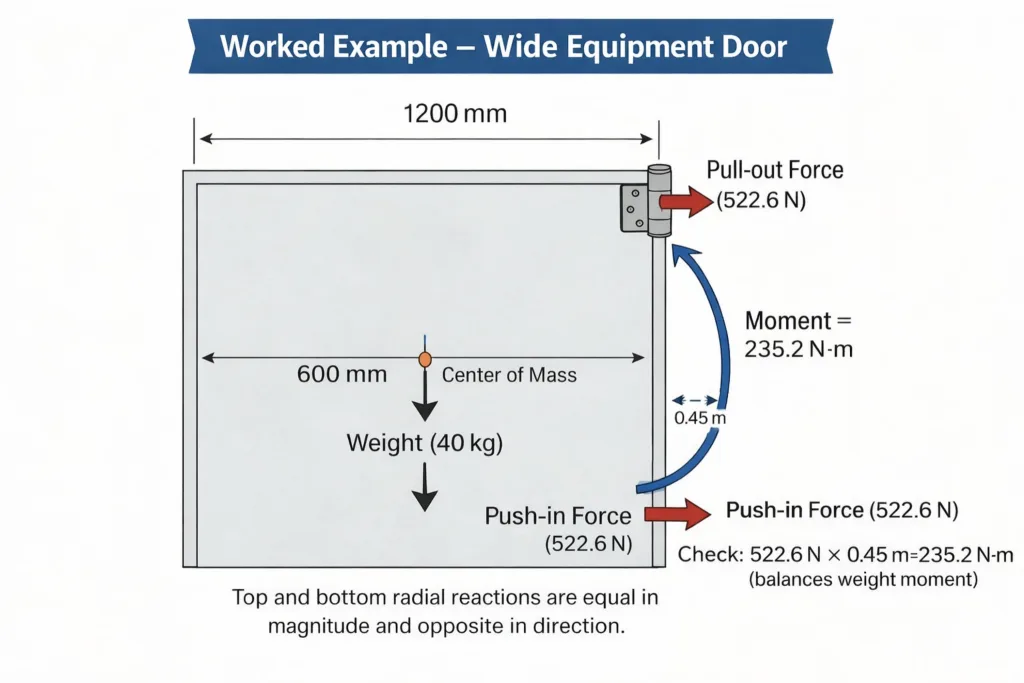

Breite Gerätetür (Nicht-Standard)

- Bedingungen: Türgewicht 40 kg, Breite 1200 mm, Höhe 600 mm. Da die Breite größer als die Höhe ist, ergeben sich erhebliche Momenteffekte.

- Formeln:

- Drehmoment = Türgewicht * Schwerkraft * Abstand_zu_CG

- Zugbelastung_Oberes_Scharnier = Drehmoment / Scharnier_Abstand

- Kalkulation:

- Abstand vom Schwerpunkt zur Scharnierachse = 600 mm (0,6 m).

- Scharnierabstand = 450 mm (0,45 m).

- Drehmoment = 40 kg * 9,8 m/s² * 0,6 m = 235,2 N-m.

- Horizontale Zugkraft am oberen Scharnier = 235,2 N-m / 0,45 m = 522.6 N.

- Schlussfolgerung: Obwohl die vertikale Belastung nur 20 kg/Scharnier beträgt, muss das obere Scharnier einer horizontalen Auszugskraft von 522,6 N standhalten. Standard-Abhebescharniere können versagen. Daher ist ein verstärktes Scharnier mit langen Flügeln erforderlich.

Gute vs. schlechte Methoden

Der Vergleich der verschiedenen Ansätze zeigt entscheidende Unterschiede in Bezug auf Qualität und Sicherheit.

| Dimension | ❌ Schlechte Praxis | ✅ Gute Praxis |

| Grundlage der Auswahl | Die Auswahl der Scharniere basiert ausschließlich auf dem "Türgewicht", ohne Berücksichtigung von Breite und Dicke. | Berechnung von MomentÜberprüfung der kombinierten Radial- und Axialbelastung. |

| Sicherheitsfaktor | Verwendung der "Ultimate Breaking Load" des Lieferanten als Arbeitslast. | Einstellung Sicherheitsfaktor ≥ 2,5die Auswahl nach der Streckgrenze. |

| Materialanpassung | Verwendung von Schrauben aus Kohlenstoffstahl zur Befestigung von Scharnieren an Schränken aus Edelstahl (verursacht galvanische Korrosion). | Abstimmung des Befestigungsmaterials auf das Scharnier bzw. den Schrank oder Verwendung isolierender Unterlegscheiben. |

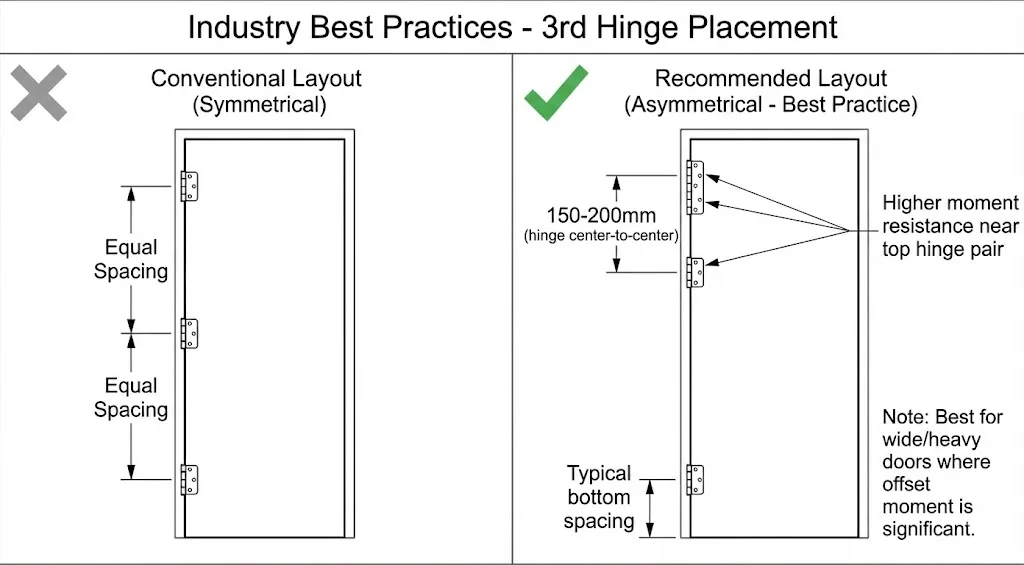

| Einbauort | Äquidistante Verteilung der Scharniere (ohne Berücksichtigung von Spannungsunterschieden). | Das obere Scharnier ist am stärksten belastet; dementsprechend das obere Scharnier nach oben schieben um das Moment zu verringern. |

| Spezifisches Blatt | Vage Beschreibung: "Hohe Korrosionsbeständigkeit erforderlich." | Klare Definition: "Entspricht den ASTM B117 Salzsprühtest 480 Stunden Kein Rotrost.” |

Bewährte Praktiken der Industrie

Entwurfsphase

- 3-Scharnier-Konfiguration: Für Türen mit einer Höhe von mehr als 1500 mm empfehlen wir die Verwendung von 3 Scharnieren. Idealerweise sollte das 3. Scharnier 150-200 mm unterhalb des oberen Scharniers und nicht in der Mitte der Tür angebracht werden, um die obere Zuglast zu verteilen.

- Simulation: Bei hochwertigen Geräten sollten Sie außerdem eine FEA (Finite-Elemente-Analyse) durchführen, um Belastungsschwerpunkte zu simulieren.

Fertigung & Montage

- Schweißen vs. Befestigen: Geschweißte Scharniere erfordern eine Kontrolle des Rostrisikos in der Wärmeeinflusszone (HAZ). Umgekehrt erfordert die Schraubbefestigung die Anwendung von Gewindesicherungen (Loctite 243 oder gleichwertig).

- Drehmomentkontrolle: Legen Sie klare Standards für das Anzugsdrehmoment von Schrauben fest (z. B. M6-Schraube aus Edelstahl: 9,0 N-m ± 10%).

Wartung

- Erstellen Sie einen Schmierungsplan. Geben Sie außerdem den Schmierstofftyp an (z. B. Lithiumfett oder PTFE-Trockenschmierstoff).

Zuverlässigkeitsprüfung & Akzeptanz

Sie müssen die folgenden Prüfklauseln in die Bestellung oder das Genehmigungsblatt aufnehmen.

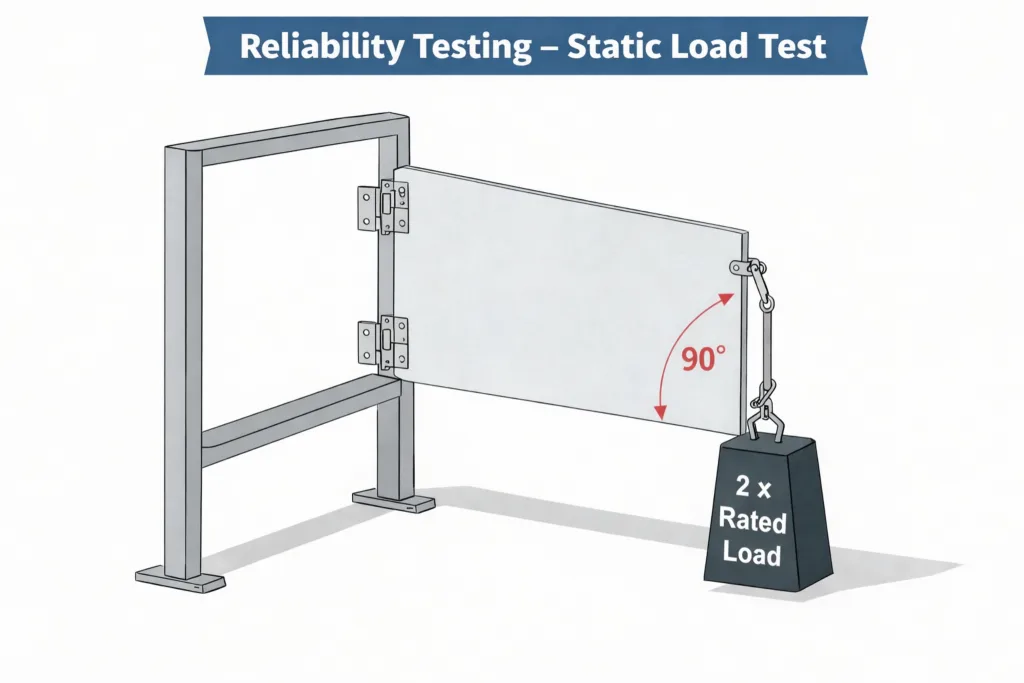

- Statischer Belastungstest:

- Referenznorm: ANSI/BHMA A156.1 (Stumpfscharniere) oder DE 1935.

- Testbedingungen: Öffnen Sie das Türblatt auf 90 Grad. Bringen Sie dann die 2-fache Nennlast am distalen Ende des Türflügels auf und halten Sie sie 10 Minuten lang.

- Kriterien für die Akzeptanz: Nach dem Entladen muss der Durchhang des Türblatts < 1,0 mm (oder 0,2% der Türbreite) betragen. Achten Sie außerdem darauf, dass das Scharnier nicht sichtbar verformt ist und reibungslos funktioniert.

- Lebenszyklustest:

- Referenznorm: DE 1935 Note 11 oder unternehmensinterne Norm.

- Testbedingungen: Nenngewicht aufhängen. Anschließend mit einer Frequenz von 6-10 Mal/Minute mit einem Öffnungswinkel von 0°-90°-0° für 25.000 Zyklen laufen lassen.

- Kriterien für die Akzeptanz: Abnutzung nach dem Test < 0,5 mm, Drehmomentwechselrate < 20% und kein Bruch.

- Salzsprühnebeltest:

- Referenznorm: ASTM B117 oder ISO 9227 (NSS).

- Testbedingungen: Verwenden Sie 5% NaCl-Lösung bei 35°C. Sprühen Sie kontinuierlich für die angegebene Dauer (z. B. 96h für Innenräume/IP54, 720h+ für Außenbereiche/Marine).

- Kriterien für die Akzeptanz: Kein roter Rost auf der Oberfläche und im Bereich der Blasenbildung < 1%. (Für SUS316, erfordern 1000+ Stunden ohne Rostflecken).

Fehlermöglichkeits- und Einflussanalyse

Die nachstehende Tabelle vereinfacht die potenziellen Fehlerarten und ihre Abhilfestrategien.

| Fehlermodus | Ursache | Wirkung | Erkennung | Milderung |

| Bolzenschere | Belastung übersteigt Auslegungswert, Stoßbelastung | Ablösen der Türverkleidung, Sicherheitsunfall | Zerstörende Prüfung | Vergrößerung des Bolzendurchmessers, Wechsel zu hochfestem Stahl |

| Blatt gebogen | Plattenmaterial zu dünn, Hebelarm zu groß | Durchhängen der Türverkleidung, Versagen der Dichtung | Messung der Lücke | Blechdicke erhöhen, Verstärkungsrippen hinzufügen |

| Beschlagnahme (Korrosion) | Falsche Materialauswahl, ungleicher Metallkontakt | Tür lässt sich nicht öffnen, zerstörerische Entfernung erforderlich | Salzsprühnebeltest | Verbesserung des Materials (304->316), Hinzufügen von Isolierplatten |

| Lockerung | Vibration, keine Gewindesicherung angebracht | Scharnierverschiebung | Überprüfung des Drehmoments | Vorgefertigte Klebeschrauben, Unterlegscheiben |

| Buchsenverschleiß | Keine Schmierung, hochfrequenter Einsatz | Geräuschentwicklung, Wackeln der Türverkleidung | Prüfung der Lebensdauer im Zyklus | Verwenden Sie ölimprägnierte Lager oder selbstschmierende Materialien |

| Dämpfungsverlust | Dämpfung von Fettleckagen, Aushärtung bei niedrigen Temperaturen | Gewaltsamer Türanschlag | Niedrigtemperatur-Test | Wählen Sie ein Dämpfungsfett für den breiten Temperaturbereich (-40°C~80°C) |

Operative Checkliste

Vorwahlen

- Bestätigen Sie das Gewicht (kg) und die Abmessungen (H x B x T) der Türverkleidung.

- Bestätigen Sie den maximalen Öffnungswinkel (110° / 180° / 270°).

- Bestätigen Sie die Installationsumgebung (innen/außen/im Meer/im Chemiewerk).

- Berechnen Sie das Drehmoment am Punkt der maximalen Belastung.

Prototyping

- Führen Sie eine physische Probemontage durch und prüfen Sie auf Interferenzen.

- 24-Stunden-Salzsprühnebelprüfung durchführen (für oberflächenbehandelte Teile).

- Taktile Bestätigung (Drehmomentkonsistenz).

Eingehende QC

- Maßkontrolle (Toleranz der kritischen Befestigungslochabstände ±0,5 mm).

- Sichtprüfung (keine Grate, kein Abblättern der Beschichtung).

- Material-Spektrum-Analyse (PMI) Probenahme (Bestätigung des Nickel/Chrom-Gehalts 304/316).

FAQ

F1: Warum hängt das Türblatt trotzdem durch, obwohl die Gesamttragfähigkeit den Anforderungen entspricht?

A: In der Regel geschieht dies, weil der Konstrukteur "Drehmoment" und "Steifigkeit" nicht berücksichtigt hat. Wenn die Tür sehr breit ist (langer Hebelarm), übersteigt die auf das obere Scharnier wirkende Zugkraft das Gewicht der Tür. Wenn außerdem die Stahlplatte der Schranksäule zu dünn ist, kann sich der Schrank selbst verformen, auch wenn das Scharnier dies nicht tut, was zu einem Durchhängen führt. Daher benötigen Sie eine Verstärkungsplatte zur Verstärkung.

F2: Ein Scharnier aus rostfreiem Stahl 304 zeigte Rostflecken, als es am Meer benutzt wurde. Ist das Material eine Fälschung?

A: Nicht unbedingt. Edelstahl 304 kann in Umgebungen mit hohem Chloridgehalt (Seenebel) dennoch unter Lochfraß leiden. Daher empfehlen wir für Anwendungen am Meer oder in der Schifffahrt dringend die Verwendung von 316er Edelstahl, der mit Elektropolieren behandelt wurde, um die Korrosionsbeständigkeit zu maximieren.

F3: Wie konvertiere ich NEMA-Bewertungen in IP-Bewertungen?

A: Es handelt sich um eine ungefähre Umrechnung, nicht um eine exakte Entsprechung.

- NEMA 4 ~ IP66 (Staub + starker Wasserstrahl).

- NEMA 12 ~ IP54 (Staub + Tropf-/Spritzwasser).

- NEMA 4X stellt zusätzliche Anforderungen an die Korrosionsbeständigkeit. Da es keine direkte Entsprechung in der IEC 60529 IP-Normmüssen Sie die Anforderungen der ASTM B117 überlagern.

F4: Wie hoch sollte der Sicherheitsfaktor für industrielle Scharniere sein?

A: Für statische Lastanwendungen empfehlen wir 2,0 - 2,5. Für dynamische Belastungen (Fahrzeuge, häufig vibrierende Geräte) sollten Sie jedoch 3,0 - 4,0 verwenden. Verwenden Sie niemals die "Bruchlast" direkt als Bemessungsgrundlage.

F5: Welches ist belastbarer: geschweißte Scharniere oder geschraubte Scharniere?

A: Schweißen bietet in der Regel eine höhere Verbindungsfestigkeit, ist aber durch die Stabilität des Schweißprozesses (Porosität, unvollständige Verschmelzung) begrenzt. Im Gegensatz dazu ist die Schraubenbefestigung (mit Stützplatten) standardisierter und leichter zu ersetzen. Bei extrem hohen Lasten empfehlen wir die Durchgangsschraubenbefestigung gegenüber einfachen selbstschneidenden Schrauben.

F6: Ist die UL-Zertifizierung für Scharniere obligatorisch?

A: Für Brandschutztüren ist die Einhaltung von UL 10C oder NFPA 80 Normen ist obligatorisch. Für allgemeine industrielle Schranktüren ist die Einhaltung der folgenden Normen zwar nicht zwingend vorgeschrieben RoHS/REACH und bestimmte mechanische Leistungsnormen (z. B. BHMA) sind in der Regel erforderlich.