HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

In Schaltschränken und Industrieanlagen sind Scharniere wichtige Komponenten, die Türpaneele mit Gehäusen verbinden und so einen reibungslosen Betrieb und strukturelle Integrität gewährleisten. Sie müssen einer häufigen Nutzung und Belastung standhalten, da sich sonst der Rahmen lockern, die Dichtung versagen oder sogar Betriebsausfälle auftreten können. Zu den gebräuchlichen Scharniermaterialien gehören in erster Linie Zinklegierungen und rostfreier Stahl, die jeweils unterschiedliche Vorteile und Einschränkungen aufweisen. Scharniere aus Zinklegierung bieten niedrigere Kosten und eine einfache Massenproduktion, während Varianten aus Edelstahl eine höhere Festigkeit, Korrosionsbeständigkeit und Langlebigkeit aufweisen. Das Wissen um diese grundlegenden Unterschiede hilft Unternehmen, Kosten, Leistung und Haltbarkeit in Einklang zu bringen.

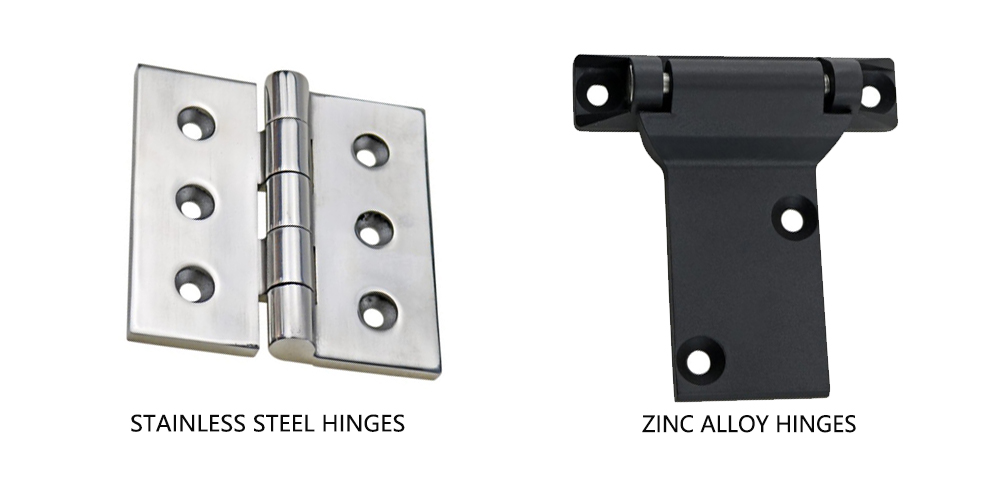

Scharniere aus Zinklegierung vs. Edelstahl

Scharniere aus Zinklegierung

- Material: Hauptsächlich Zink. Oft legiert mit Aluminium, Magnesium, Kupfer (z. B. ZAMAK 3, ZAMAK 5).

| Element | Gemeinsamer Inhaltsbereich | Hauptrolle |

|---|---|---|

| Aluminium (Al) | 3%-27% | Verbesserung der Festigkeit, Härte und Hitzebeständigkeit, Verbesserung der Fließfähigkeit. |

| Kupfer (Cu) | 0.5%-3% | Erhöht die Festigkeit und die Verschleißfestigkeit, aber der hohe Kupfergehalt verringert die Duktilität. |

| Magnesium (Mg) | 0.02%-0.06% | Spurensicherung, Kornverfeinerung, Verbesserung der Gesamtleistung |

| Nickel (Ni) | 0.06%-0.10% | Verbesserte Korrosionsbeständigkeit und hohe Temperaturstabilität (hauptsächlich in Zamak 7) |

| Zinn (Sn), Eisen (Fe), Mangan (Mn) | Spurensuche | Anpassung der Gießbarkeit zur Kontrolle des Einflusses von Verunreinigungen |

Gemeinsame Elemente in Zinklegierungen und ihre Funktionen

- Herstellung: In der Regel im Druckgussverfahren hergestellt. Dies ermöglicht eine schnelle Produktion (in Sekunden) von komplexen Formen. Ideal für hohe Stückzahlen.

- Typen: Gängige Typen sind Druckgussscharniere und verdeckte Scharniere. Weit verbreitet in Möbeln und internen Schrankteilen.

- Oberflächenbehandlung: Häufig plattiert (Chrom, Nickel) oder pulverbeschichtet. Dies verbessert das Aussehen und erhöht die Korrosionsbeständigkeit.

- Gewicht: Zinklegierung hat eine geringe Dichte (~7,2 g/cm³). Die daraus resultierenden Scharniere sind leicht. Leichter zu montieren. Ideal für gewichtsempfindliche Anwendungen.

Scharniere aus rostfreiem Stahl

- Material: Rostfreier Stahl auf Eisenbasis. Gängige Sorten sind 304 (18-8 rostfrei) und 316.umfassender Leitfaden für nichtrostenden Stahl

| Element | Inhaltsbereich (Massenprozent) | Rolle |

|---|---|---|

| Chrom (Cr) | 18.0% - 20.0% | Bildung einer Schutzschicht aus Chromoxid, die für Korrosionsbeständigkeit sorgt |

| Nickel (Ni) | 8.0% - 10.5% | Stabilisiert die Austenitstruktur, verbessert die Duktilität, die Hochtemperaturleistung und die Korrosionsbeständigkeit |

| Kohlenstoff (C) | ≤ 0,08% | Niedriger Kohlenstoff reduziert Karbidausscheidungen und verbessert die Schweißbarkeit (304L: ≤ 0,03%; 304H: ≥ 0,04%) |

| Mangan (Mn) | ≤ 2.0% | Verbesserung der Kraft und der Aushärtungsfähigkeit |

| Silizium (Si) | ≤ 1,0% | Erhöhte Oxidationsbeständigkeit und Hochtemperaturfestigkeit |

| Phosphor (P) | ≤ 0,045% | Verunreinigungen, die streng kontrolliert werden müssen, um die Zähigkeit der Materialien zu erhalten |

| Schwefel (S) | ≤ 0,030% | Verunreinigungen, ein Überschuss verringert die Korrosionsbeständigkeit und die Verarbeitungsleistung |

| Eisen (Fe) | Bilanz | als Basismetall den Hauptteil der Legierung bilden |

| Stickstoff (N) | ≤ 0,10% (Spur) | können in geringen Mengen vorhanden sein, sind aber nicht die wichtigsten zugesetzten Elemente |

| Molybdän (Mo) | Normalerweise nicht vorhanden | Die molybdänhaltige Version ist aus 316er Edelstahl (höhere Korrosionsbeständigkeit) |

Verhältnis der Hauptelemente (Massenprozent)

- Eigenschaften: 304 bietet gute mechanische Eigenschaften und Korrosionsbeständigkeit (18% Cr, 8% Ni). 316 fügt Molybdän hinzu. Dadurch wird die Widerstandsfähigkeit gegen Salz, Säuren und Chemikalien erheblich verbessert.

- Herstellung: Hergestellt durch Stanzen, Biegen, Schweißen oder Gießen. Vielfältigere Verfahren als bei Zinklegierungen.

- Oberflächenbehandlung: Normalerweise natürlich poliert oder gebürstet. Keine zusätzliche Beschichtung für langfristige Rostbeständigkeit erforderlich. Äußerst kratzfest. Behält mit der Zeit sein Aussehen.

- Gewicht und Kosten: Das Material ist schwerer als eine Zinklegierung. Einzelne Scharniere können 20-30% schwerer sein. Dies erhöht den Aufwand für den Versand und die Installation. Edelstahl ist auch teurer.

- Erste Wahl: Zinklegierungen eignen sich oft für kostensensible Schränke oder Möbel für den Innenbereich. Edelstahl wird für Schränke im Außenbereich, schwere Lasten oder chemische Umgebungen bevorzugt.

Vergleich der Materialeigenschaften

Stärke und Langlebigkeit

- Zink-Legierung: Mäßige Zugfestigkeit (200-400 N/mm²). Neigt eher zu Verformungen oder Ermüdungsbrüchen bei schweren Lasten oder häufigen Zyklen.

- Rostfreier Stahl: Hohe Zugfestigkeit (520-750 N/mm²). Hervorragende Tragfähigkeit und Ermüdungsbeständigkeit. Behält seine Stabilität über die Zeit bei.

- Auswirkungen in der realen Welt: Scharniere aus Zinklegierung können sich bei häufigem Gebrauch lockern oder brechen. Scharniere aus rostfreiem Stahl gewährleisten langfristige Zuverlässigkeit und Sicherheit bei anspruchsvollen Anwendungen.

| Material-Kategorie | Zugfestigkeit (MPa) | Streckgrenze (MPa) | Dehnung (%) | Härte (HB) | Elastizitätsmodul (GPa) | Dichte (g/cm³) |

|---|---|---|---|---|---|---|

| Zink-Legierung (Zamak 3 / 5) | 260 - 330 | 210 - 280 | 3 - 10 | 80 - 100 | ~83 | 6.6 - 6.7 |

| Aluminium-Legierung (6061-T6) | ~310 | ~270 | 10 - 12 | ~95 | ~69 | 2.7 |

| Rostfreier Stahl (304) | 520 - 750 | 210 - 310 | 40 - 60 | ~160 | ~193 | 7.9 |

Vergleich der Festigkeit: Zinklegierung vs. rostfreier Stahl

Korrosionsbeständigkeit und Umwelteignung

| Material-Kategorie | Mechanismus der Korrosion | Geeignete Umgebung | Langlebigkeit im Freien | Empfindlichkeit gegenüber Feuchtigkeit / Salznebel | Beschichtungs-/Wartungsanforderungen | Empfohlene Anwendungen |

|---|---|---|---|---|---|---|

| Zink-Legierung (Zamak 3 / 5) | Bildet eine schützende Zinkoxidschicht | Trocken innen | Mäßig | Korrodiert leicht bei hoher Luftfeuchtigkeit oder Salznebel | Verlassen sich auf Beschichtungen; periodische Wartung erforderlich | Innenräume, trockene, korrosionsarme Umgebungen |

| Rostfreier Stahl (304 / 316) | Bildet eine schützende Chromoxidschicht | Innen und außen, verschiedene Umgebungen | Ausgezeichnet | Hervorragende Leistung bei hoher Luftfeuchtigkeit, in Küstennähe, bei hohem Salzgehalt oder in sauren/alkalischen Umgebungen | Minimaler Wartungsaufwand; 316er Qualität bietet hervorragende Korrosionsbeständigkeit | Außenbereich oder korrosive Umgebungen; hohe Anforderungen an die Haltbarkeit |

Wärme- und Brandverhalten

| Material-Kategorie | Schmelzpunkt (°C) | Wärme-Kraft-Rückhaltung | Maximale Betriebstemperatur (°C) | Feuerbeständigkeit / Zertifizierung | Anmerkungen |

|---|---|---|---|---|---|

| Zink-Legierung (Zamak 3 / 5) | ~419.5 | Starker Einbruch über 200 | 150 - 200 (empfohlen) | Nicht geeignet für Anwendungen mit hohem Feuerwiderstand | Nicht geeignet für Ofenscharniere oder Umgebungen mit hohen Temperaturen; kann bei Hitze schmelzen oder sich verformen |

| Rostfreier Stahl (304) | 1,400 - 1,450 | Behält die Festigkeit bei hohen Temperaturen bei | 800 - 1.000 (typisch) | Kann UL- oder Brandsicherheitszertifizierungen erfüllen | Ausgezeichnete Hitzebeständigkeit; stabil in industriellen Umgebungen mit hohen Temperaturen |

Gewicht und einfache Installation

- Zink-Legierung: Geringe Dichte bedeutet leichte Scharniere. Einfacher zu handhaben, zu installieren und zu transportieren. Reduziert die Belastung von Türen/Schränken. Gut für gewichtsempfindliche oder bewegliche Gegenstände.

- Rostfreier Stahl: Erheblich schwerer. Erhöht die Transportkosten und erschwert die Installation. Erfordert stärkere Stützstrukturen.

- Kompromiss: Die Zinklegierung bietet eine schnellere und einfachere Installation. Rostfreier Stahl bietet eine inhärente Stabilität, erfordert aber mehr Aufwand.

Herstellungs- und Kostenanalyse

Herstellungsprozesse

- Zink-Legierung: Vor allem unter hohem Druck Druckguss. Geschmolzenes Zink wird schnell in Stahlformen eingespritzt. Schnelle Zykluszeiten, hohe Präzision, hohe Stückzahlen. Minimaler Abfall bei komplexen Formen. Erfordert Nachbearbeitung (Entgasen, Reinigen) und Oberflächenveredelung (Plattieren, Beschichten).

- Rostfreier Stahl: Vielfältigere und komplexere Verfahren. Stanzen für Standardscharniere. Schmieden oder Gießen für Schwerlastscharniere. Spanende Bearbeitung, Schweißen, Montage. Die Oberflächenbearbeitung umfasst Schleifen, Polieren, Passivieren. Erfordert oft keine Beschichtung. Im Allgemeinen mehr manuelle Schritte und komplexe Ausrüstung.

Kostenstruktur

| Kostenkategorie | Zink-Legierung (Zamak 3 / 5) | Rostfreier Stahl (304 / 316) | Hinweise / Bemerkungen |

|---|---|---|---|

| Materialkosten | Viel billiger | Höher | Deutlich niedrigere Kosten für das Rohmaterial Zinklegierung |

| Komponente Kosten | ~30% weniger als gleichwertige Scharniere aus rostfreiem Stahl | Basislinie | Spiegelt die typischen Preisunterschiede bei Scharnieren wider |

| Werkzeugbau | Druckgussformen sind teuer, amortisieren sich aber bei hohen Stückzahlen | Stanzformen billiger, Bearbeitungskosten pro Teil höher | Größenvorteile begünstigen Zink in der Großproduktion |

| Produktionseffizienz | Hohe Effizienz, geringere Fehlerquoten | Mäßige Effizienz, höheres Fehlerrisiko | Zinklegierungsguss ist schnell und verursacht weniger Ausschuss |

| Langfristige Kosten / TCO | Kann häufigeren Austausch/Wartung erfordern | Längere Lebensdauer, niedrigere Gesamtbetriebskosten | Rostfreier Stahl ist oft besser für langfristige Projekte geeignet |

| Entscheidungshilfe | ROI- und TCO-Modelle werden zur Bewertung der wirtschaftlichen Entscheidung empfohlen | Gleiche | Berücksichtigen Sie Produktionsvolumen, Lebensdauer und Wartung |

Lieferkette und Beschaffung

- Zink-Legierung: Große Produzenten oft in Regionen mit niedrigeren Kosten. Gut für Großeinkäufe. Fokus auf Legierungsgrad und Beschichtungsqualität für die Umwelt.

- Rostfreier Stahl: Globale Anbieter. Renommierte Marken bieten Leistung/Service. Es gibt hochwertige inländische Optionen. Verhandeln Sie Großaufträge/langfristige Verträge. Verlangen Sie Qualitätsberichte: Materialzertifikate, Salzsprühtests, Lebensdauertests.

- Trends: Berücksichtigen Sie Nachhaltigkeit (recycelte Materialien) und neue Technologien (intelligente Scharniere mit Sensoren/Einstellung).

Anwendungsszenarien & Zusammenfassung

Scharniere aus Zinklegierung: Vor- und Nachteile

- Vorteile: Geringe Kosten, einfache Herstellung, verschiedene Oberflächenbeschichtungen durch Plattierung/Beschichtung. Gute Festigkeit bei mittlerer Belastung. Geringes Gewicht.

- Nachteile: Begrenzte Ladekapazität. Schlechte Leistung in rauen Umgebungen/Außenbereichen. Beschichtungen können sich abnutzen und müssen gewartet werden. Kürzere Lebensdauer unter Belastung. Nicht für Sicherheitstüren oder die Schwerindustrie geeignet.

- Am besten geeignet für: Kostensensitive, leichte bis mittlere Beanspruchung, Verwendung im Innenbereich. Z. B. Innentüren von Schränken, leichte Möbel, Dekorplatten.

Scharniere aus Edelstahl: Vor- und Nachteile

- Vorteile: Hohe Festigkeit, ausgezeichnete Korrosionsbeständigkeit, sehr lange Lebensdauer. Minimale Wartung. Hoher ästhetischer Reiz, kratzfest. Kann sehr schwere Lasten tragen (Hunderte von kg/lbs).

- Nachteile: Höhere Anschaffungskosten. Höheres Gewicht erschwert den Transport/die Installation. Schwierigere/energieintensivere Herstellung.

- Ideal für: Außenbereiche, schwere Industrieanlagen, Chemieanlagen, Schiffsanwendungen, Lebensmittel/Pharma, Hochsicherheitstüren. Z. B. Telekom-Basisstationen, Fabrikmaschinen, korrosive Prozessbereiche.

Leitfaden für den Kauf und wichtige Entscheidungsfaktoren

Berücksichtigen Sie diese Faktoren bei der Auswahl der Scharniere:

- Budget und Anforderungen: Definieren Sie das Projektbudget und den Lastbedarf. Zinklegierung für geringere Belastungen/Kostenempfindlichkeit. Rostfreier Stahl für häufigen Gebrauch/hohe Lasten.

- Umwelt: Beurteilen Sie Feuchtigkeit, Temperatur und Korrosionsrisiken. Wählen Sie rostfreien Stahl (insbesondere 316) für Feuchtigkeit, Salz und Chemikalien. Zinklegierung ist für trockene Innenräume geeignet.

- Häufigkeit des Wechselns: Entscheiden Sie sich für Scharniere aus hochfestem Edelstahl, wenn die Türen sehr häufig geöffnet und geschlossen werden. Reduziert die Wartung.

- Prüfung und Zertifizierung: Überprüfung der Qualitätsberichte. Wichtige Tests: Salzsprühnebelteststunden (z. B. ASTM B117), Ermüdungszykluszählungen. Zertifizierungen validieren Ansprüche.

- Qualität der Lieferanten: Wählen Sie seriöse Lieferanten/Marken. Prüfen Sie ISO-Zertifizierungen und Kundendienst. Nutzen Sie Ausschreibungen/langfristige Verträge für Großeinkäufe.

- Zukünftige Trends: Beobachten Sie intelligente Scharniere (automatische Einstellung, Zugangskontrolle) und neue nachhaltige Materialien. Bleiben Sie über Upgrades informiert.

Schlussfolgerung

Scharniere aus Zinklegierung und Edelstahl dienen unterschiedlichen Zwecken.

- Zink-Legierung: Der Schwerpunkt liegt auf Wirtschaftlichkeit und Herstellbarkeit. Am besten geeignet für leichte Innenanwendungen.

- Rostfreier Stahl: Bietet hohe Festigkeit und Korrosionsbeständigkeit. Unverzichtbar für hohe Beanspruchung oder raue Umgebungen.

Unternehmen müssen Kosten, Leistung und Haltbarkeit sorgfältig gegen ihre spezifischen Bedürfnisse abwägen. Beraten Sie sich mit Lieferanten und Ingenieuren. Stellen Sie sicher, dass Ihre Wahl der Scharniere langfristig den besten Wert und die beste Investitionsrendite bringt.

FAQ

F: In welchen Industrieanlagen werden Scharniere aus Zinklegierungen verwendet?

A: Wählen Sie Scharniere aus Zinklegierung für leichte, kostenempfindliche Anwendungen. Sie eignen sich gut für interne Zugangsklappen, Büromöbel und Elektronikgehäuse in trockenen Innenräumen.

F: Warum kosten Scharniere aus rostfreiem Stahl mehr?

A: Scharniere aus rostfreiem Stahl bestehen aus einer teuren Chromlegierung und erfordern eine komplexe Fertigung. Ihre höhere Korrosionsbeständigkeit und längere Lebensdauer rechtfertigen den Aufpreis.

F: Wie kann man Scharniere aus Zinklegierung von denen aus Edelstahl unterscheiden?

A: Prüfen Sie Aussehen und Gewicht. Eine Zinklegierung ist beschichtet und fühlt sich leicht an; eine nichtrostende Legierung ist unbeschichtet, schwerer und erzeugt beim Klopfen einen deutlichen metallischen Klang.

F: Wie oft sollte man Schrankscharniere ersetzen?

A: Scharniere aus rostfreiem Stahl halten oft Jahrzehnte. Zinklegierungen müssen bei starker Beanspruchung oder unter feuchten Bedingungen möglicherweise alle paar Jahre ersetzt werden.

F: Erhöhen Oberflächenbehandlungen die Haltbarkeit von Scharnieren aus Zinklegierungen?

A: Ja. Galvanik oder Pulverbeschichtung eine zusätzliche Schutzschicht auf. Diese Beschichtungen blockieren Feuchtigkeit, verringern den Verschleiß und verlängern die Lebensdauer der Scharniere erheblich.