HTAN es uno de los principales fabricantes de bisagras, manillas y pestillos industriales de China.

-

+86 13720060320

-

julius@haitangs.com

Asas resistentes a la corrosión y a la intemperie: Guía de materiales

Corrosión y degradación de las asas de los equipos de exterior

La manilla de un generador exterior se oxida y se agarrota tras meses de exposición a la lluvia; el pestillo de seguridad de una máquina de procesamiento químico falla debido a la corrosión de los humos ácidos. Estos fallos aparentemente menores de las manillas pueden ocultar fallos en el funcionamiento de los equipos o riesgos para la seguridad, lo que en última instancia aumenta los costes de mantenimiento y funcionamiento.

Las asas estándar de acero al carbono o aleación de zinc fallan rápidamente ante la exposición química, la humedad elevada y las fluctuaciones extremas de temperatura. La solución consiste en seleccionar asas "resistentes a la intemperie"/"resistentes a la corrosión" diseñadas específicamente para entornos industriales difíciles.

Esta guía profundiza en las capacidades de resistencia a la corrosión y a la intemperie de los distintos materiales, los escenarios de aplicación más comunes y los criterios de selección clave, lo que le permitirá tomar la decisión correcta una vez y evitar sustituciones frecuentes y riesgos ocultos.

Entonces, ¿qué es lo que realmente define "resistente a la intemperie"?

Descifrando la terminología: La diferencia entre "resistente a la intemperie" y "resistente a la corrosión"

¿Qué es la "resistencia a la intemperie"?

La "resistencia a la intemperie" se refiere a la capacidad de una manilla para soportar los retos medioambientales naturales, como los rayos UV de la luz solar, la lluvia/nieve/congelación, los ciclos de temperaturas altas/bajas y la exposición al viento/polvo/arena.

Años de Exposición UV puede provocar que los materiales plásticos se vuelvan quebradizos y calcáreos; la humedad o la congelación prolongadas pueden hacer que los revestimientos metálicos se decoloren y agrieten, mientras que la entrada de agua puede hacer que los componentes internos se oxiden o se congelen y dilaten.

Entre los "enemigos" medioambientales más comunes se encuentran:

- Los rayos UV: Aceleran el envejecimiento de los materiales orgánicos (como plásticos y revestimientos), haciéndoles perder flexibilidad;

- Humedad (lluvia, nieve, niebla): Oxida y oxida rápidamente los metales no protegidos; la congelación puede causar daños estructurales en los componentes;

- Temperaturas extremas: La alternancia de temperaturas altas y bajas provoca dilataciones y contracciones térmicas repetidas, lo que acelera el fallo por fatiga;

- Polvo y suciedad: La suciedad acumulada debilita las capas protectoras de la superficie, desencadenando o acelerando la corrosión.

Estos efectos combinados hacen que los materiales de manipulación ordinarios se degraden rápidamente en ambientes exteriores.

Por ejemplo, los plásticos sin formulaciones especializadas acaban volviéndose quebradizos tras una exposición prolongada a la intemperie, desarrollando grietas superficiales pulverulentas; los recubrimientos en polvo pierden color cuando su capa protectora se deteriora.

¿Qué es la "resistencia a la corrosión"?

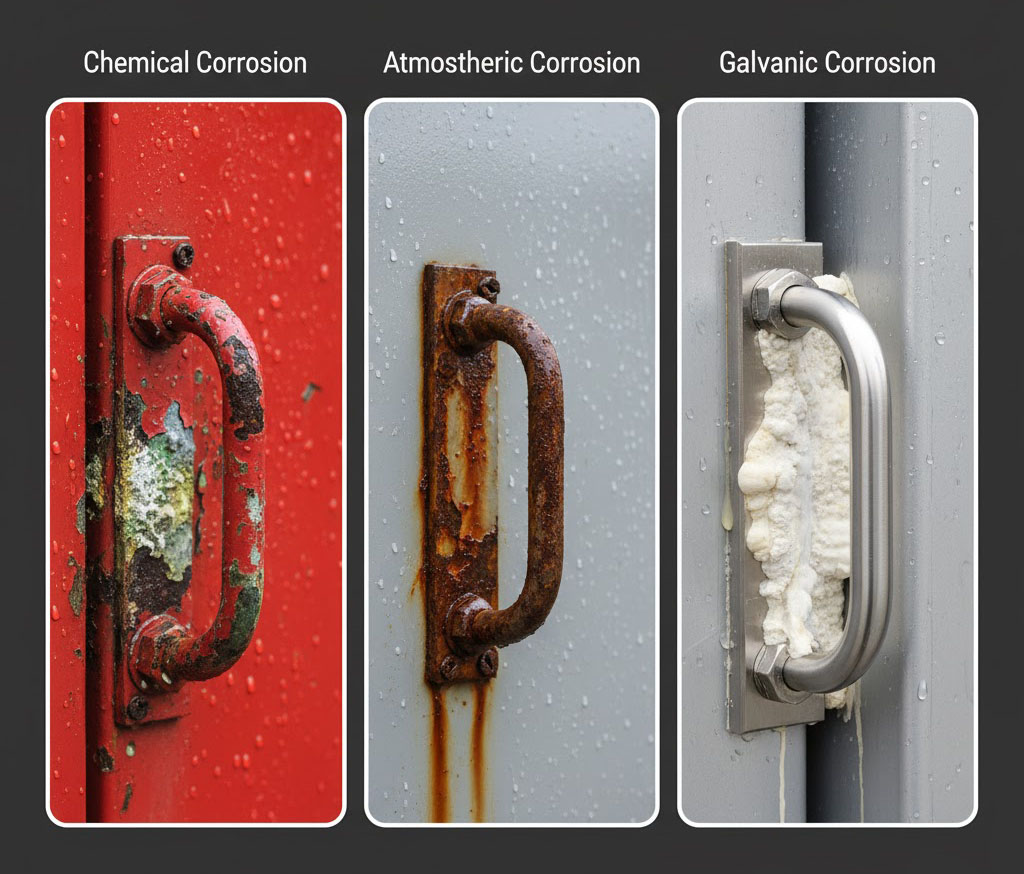

Tres tipos principales de corrosión Química, atmosférica y galvánica

La "resistencia a la corrosión" se centra en la resistencia a los ataques químicos. Las formas más comunes son:

- Corrosión atmosférica: Oxidación (herrumbre) causada por la humedad y el oxígeno del aire.

- Corrosión química: Daños causados por la exposición a ácidos, álcalis, disolventes o productos de limpieza.

- Corrosión galvánica (corrosión electroquímica): Cuando dos metales distintos entran en contacto en un medio conductor (como el agua o el agua salada), el metal con menor potencial (el ánodo metálico) se corroe más rápidamente.

- Corrosión por niebla salina: En zonas costeras y entornos invernales de sal de deshielo, los aerosoles de sal aceleran las picaduras de metal y la corrosión uniforme.

Los entornos cargados de cloruros son especialmente letales para el acero inoxidable; por ejemplo, el acero inoxidable 304 desarrolla rápidamente corrosión por picadura en niebla salina.

¿Por qué ambos?

Muchos escenarios exigen una resistencia simultánea a la corrosión atmosférica y química. Por ejemplo, las manillas de las puertas costeras deben resistir la intensa radiación UV y la erosión por niebla salina, mientras que los armarios exteriores de las plantas químicas requieren protección contra la lluvia y las salpicaduras de ácidos/álcalis.

Esto exige mangos con una excelente resistencia a la intemperie y a la corrosión.

Profundización en materiales: Su escudo contra los elementos

No existe un material "universal", sino la mejor opción para su entorno específico.

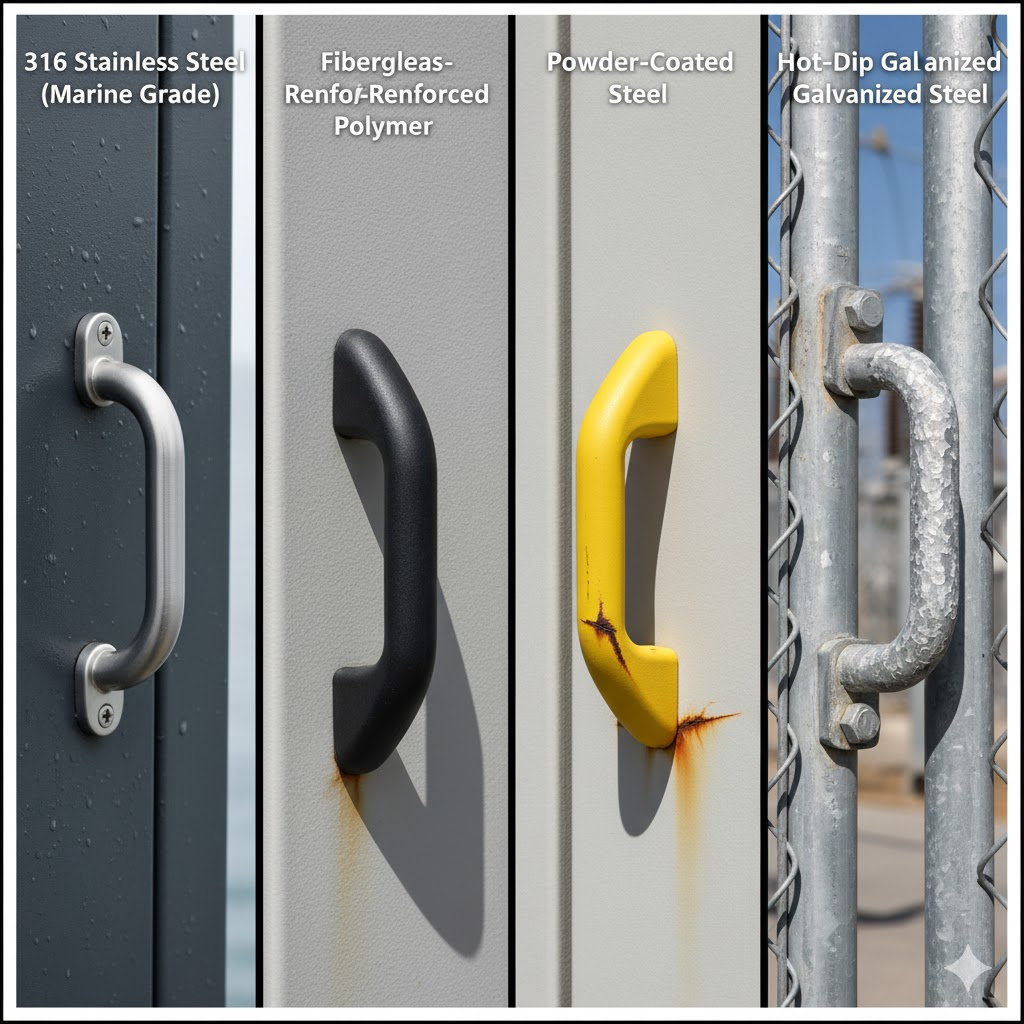

Comparación de materiales resistentes a la corrosión: Acero inoxidable 316 frente a acero recubierto de nailon

Acero inoxidable: El campeón resistente a la corrosión

- Acero inoxidable 304 (grado estándar): Se comporta bien en la mayoría de los entornos exteriores generales. Su contenido en cromo forma una capa de óxido pasivado en la superficie que evita la oxidación.

Sin embargo, el grado 304 tiene una resistencia limitada a los cloruros. La exposición a ambientes con agua salada o lejía puede provocar corrosión por picaduras y manchas marrones de óxido. - Acero inoxidable 316 (Grado Marino): Incorpora molibdeno 2-3% sobre el 304, mejorando significativamente la estabilidad de la película de pasivado frente a los cloruros.

Esto lo hace excepcional en entornos con alto contenido en cloruros, como océanos, piscinas y aplicaciones de sal de deshielo, convirtiéndose casi en la única opción para entornos marinos y químicos. Su inconveniente es un coste notablemente superior al del 304. - Tratamiento de superficies: Para mejorar aún más la resistencia a la corrosión, las superficies de acero inoxidable pueden someterse a pasivado o electropulido.

Pasivación elimina los contaminantes del procesado para restaurar la integridad de la película de óxido; electropulido crea una superficie más lisa y fina que resiste aún más la corrosión, de uso común en las industrias alimentaria y médica.

Polímeros y materiales compuestos de alto rendimiento

Estos mangos no son de plástico corriente, sino de plásticos y compuestos de ingeniería.

Algunos ejemplos son el nailon reforzado con fibra de vidrio (nailon GF), el polipropileno (PP) y el cloruro de polivinilo (PVC):

- Ventajas: Los plásticos son intrínsecamente resistentes a la corrosión (corrosión cero). Son ligeros y muchos poseen excelentes propiedades de aislamiento eléctrico.

Las fórmulas especiales pueden conferir resistencia a los rayos UV. Algunos nylons y PP presentan una gran resistencia química, incluso a la mayoría de limpiadores ácidos y alcalinos. Por ejemplo, nailon relleno de vidrio ofrece una gran rigidez, una excelente resistencia al calor y una estabilidad dimensional superior. - Desventajas: Típicamente menor resistencia que el metal, limitando la capacidad de carga; puede degradarse bajo exposición prolongada a luz UV intensa sin estabilizadores UV dedicados en la formulación; puede transmitir una sensación o apariencia "barata" comparada con el metal, requiriendo una selección cuidadosa.

Metales recubiertos y tratados

- Acero/aluminio con recubrimiento de polvo: Los recubrimientos en polvo se pulverizan electrostáticamente y se curan a altas temperaturas para formar una capa protectora duradera y coloreada.

Los recubrimientos en polvo ofrecen un aspecto atractivo y una excelente resistencia a la intemperie (gran adherencia, respetuosos con el medio ambiente, no tóxicos).

Puntos débiles: Una vez que el revestimiento se raya o se pela, el metal base expuesto se corroe rápidamente.

Por lo tanto, la superficie del revestimiento debe permanecer intacta. Las grietas o arañazos que aparezcan durante el uso diario requieren una reparación inmediata. - Galvanización en caliente: Se aplica una capa de zinc de sacrificio a la superficie del acero. Esta capa de zinc aísla físicamente el metal del entorno corrosivo. Además, como el zinc es más reactivo que el acero, se corroe antes que el sustrato de acero aunque el revestimiento esté dañado.

El galvanizado en caliente proporciona una protección excepcionalmente duradera con una excelente resistencia al rayado. Las desventajas incluyen un acabado superficial rugoso (aspecto generalmente poco atractivo) y la deformación potencial de componentes de paredes delgadas durante el galvanizado (inadecuado para aplicaciones con requisitos dimensionales estrictos). - Aluminio anodizado: Oxida electroquímicamente el aluminio para formar una capa de óxido duro en la superficie.

Entre sus ventajas destacan su ligereza, su excelente resistencia a la corrosión y su moderno acabado mate.

Sin embargo, ofrece menor resistencia que el acero inoxidable. Los arañazos comprometen la capa protectora, y sólo es adecuado para aluminio y aleaciones de aluminio específicas.

Otras aleaciones: Latón y Bronce

- Bronce (aleación de cobre y estaño): Contiene un mínimo de zinc y está compuesto principalmente de cobre y estaño, lo que lo hace muy adecuado para entornos marinos.

Presenta una desgalvanización mínima en agua de mar y una resistencia excepcional a la corrosión. Las superficies de cobre desarrollan una capa de óxido verde (verdín) que, aunque de aspecto moteado, proporciona protección adicional.

El bronce es caro y suele reservarse para aplicaciones marinas muy exigentes. - Latón (aleación de cobre y zinc): Presenta un brillo metálico tradicional e históricamente era común en los accesorios marinos.

Un contenido moderado de zinc aumenta la resistencia, pero el latón es susceptible de corrosión por desgalvanización en el agua de mar, lo que provoca la fragilización del material con el paso del tiempo.

Las superficies de latón desarrollan verdín de forma natural, aunque es necesario pulirlas con regularidad para mantener su aspecto.

Comparado con el bronce, el latón es menos caro, pero incurre en mayores costes de mantenimiento.

Tabla comparativa de materiales

| Material | Resistencia a la corrosión | Resistencia UV | Fuerza | Coste |

|---|---|---|---|---|

| Acero inoxidable 304 | Bueno (entornos atmosféricos generales) | Excelente (resistente a los rayos UV) | Muy alta | Moderado |

| Acero inoxidable 316 | Superior (óptimo en entornos salinos) | Excelente | Muy alta | Alta |

| Nylon reforzado con fibra de vidrio | Totalmente inoxidable (material plástico) | Muy posible (requiere estabilizadores UV) | Moderado | Bajo |

| Acero recubierto de polvo | Bueno (cuando el revestimiento está intacto) | Muy alta | Muy alta | Bajo |

La tabla comparativa anterior resume el rendimiento de cuatro materiales comunes en términos de resistencia a la corrosión, resistencia a los rayos UV, solidez y coste.

Aplicaciones y casos prácticos

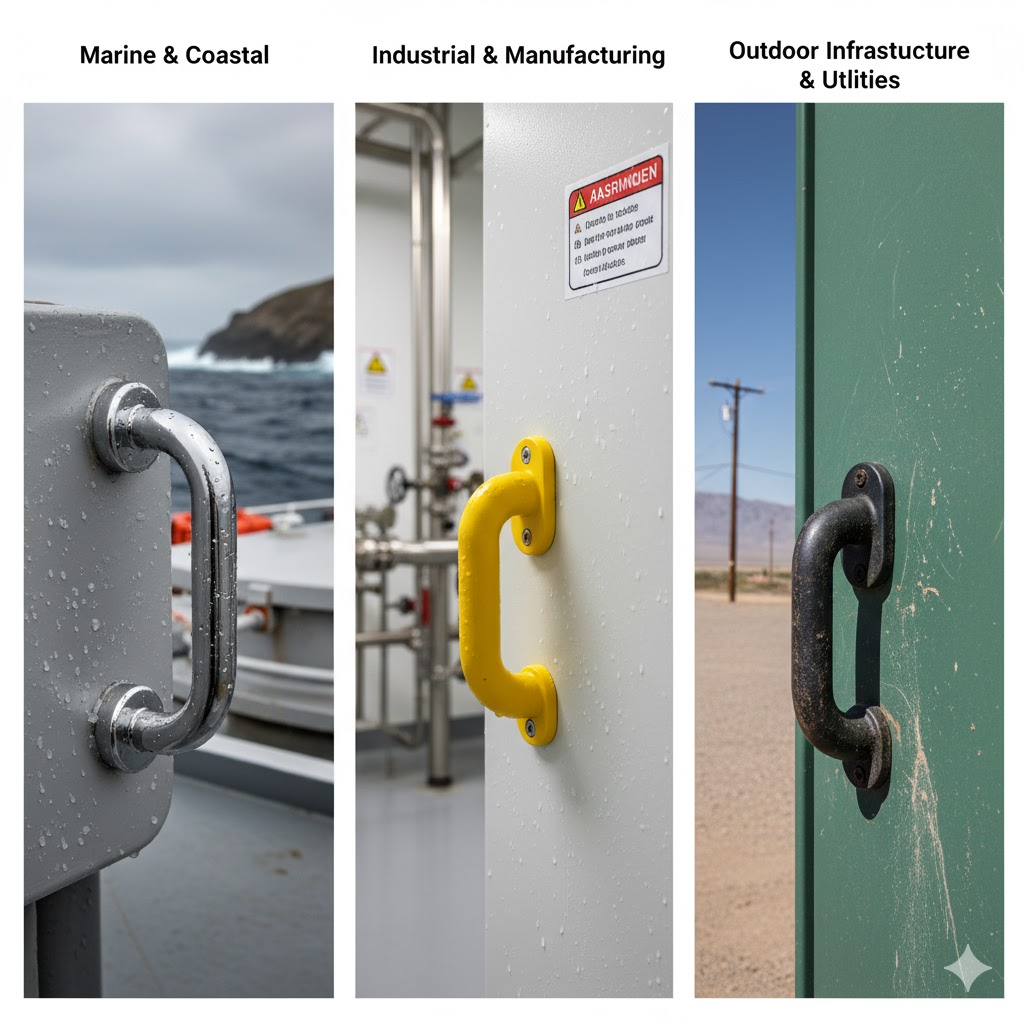

Rendimiento del material de las asas en distintos entornos

Los distintos entornos plantean desafíos diferentes, que requieren soluciones de materiales diferentes. Para obtener una visión más amplia de las clasificaciones de asas y los tipos de diseño adecuados para entornos industriales, consulte nuestro Guía de selección de asas industriales

Entre los "enemigos" medioambientales más comunes se encuentran:

- Marina y costera: Las principales amenazas son la niebla salina intensa y la humedad elevada. Se recomienda el acero inoxidable 316 (preferiblemente) o el bronce para una resistencia óptima a la corrosión en entornos marinos. Las aplicaciones típicas incluyen barandillas de barcos, manillas de escotillas, herrajes de muelles y manillas de puertas de villas costeras.

- Industria y fabricación: Los enemigos incluyen diversos productos químicos, altas temperaturas y operaciones de lavado frecuentes. Los materiales recomendados son el acero inoxidable 316 (alta resistencia química) o plásticos técnicos como el polipropileno (resistencia a ácidos y álcalis). Las aplicaciones incluyen armarios de seguridad de plantas químicas, puertas de acceso a equipos y asas para maquinaria de procesamiento de alimentos (que requieren resistencia a la corrosión por agentes de limpieza).

- Infraestructura exterior y servicios públicos: Los enemigos son la radiación UV, la lluvia/nieve, las temperaturas bajo cero y los choques térmicos. Los materiales recomendados son el acero inoxidable 304, los plásticos de alta calidad estabilizados a los rayos UV y el acero con recubrimiento en polvo. Entre las aplicaciones más comunes se incluyen los recintos de telecomunicaciones, las puertas de vallas de subestaciones, los armarios de almacenamiento al aire libre y los equipos de gimnasia de parques.

- Transporte: Las principales amenazas son la sal de las carreteras, la humedad, las vibraciones y las fluctuaciones meteorológicas. Materiales recomendados: Acero inoxidable 304/316 y mangos de nailon de alta resistencia. Aplicaciones: Asas de compartimentos de almacenamiento de vehículos recreativos, asas de cajas de herramientas de vehículos utilitarios/camiones, asas exteriores de camiones de bomberos y ambulancias.

La guía de compra definitiva: 7 pasos para elegir el mango perfecto

Para obtener información más detallada sobre los materiales de las asas, los métodos de instalación y las consideraciones ergonómicas, consulte nuestro Guía completa de diseño de tiradores industriales

- Evaluar al "enemigo": Identifique las principales fuentes de corrosión. Es la niebla salina, el agua, los productos químicos ácidos/alcalinos o la exposición a los rayos UV?

- Determine los requisitos de carga: ¿Cuánta fuerza de tracción debe soportar la manilla? Es para puertas pesadas o para tapas de cajas pequeñas?

- Compruebe el método de montaje y los elementos de fijación: Los materiales de fijación deben ser igualmente resistentes a la corrosión para evitar la corrosión galvánica.

- Evalúe la ergonomía: ¿Se utilizarán guantes durante el funcionamiento? ¿Es necesario un agarre cómodo?

- Revise las calificaciones del sector: Tales como IP65 (norma IEC 60529) o NEMA 4X.

- Considere la apariencia y la estética: ¿Debe combinar con el equipamiento o el estilo arquitectónico?

- Calcule el coste total de propiedad (TCO): Las manillas de alta calidad duran más, lo que ofrece un mayor ahorro a largo plazo.

Mantenimiento: Mitos y realidad

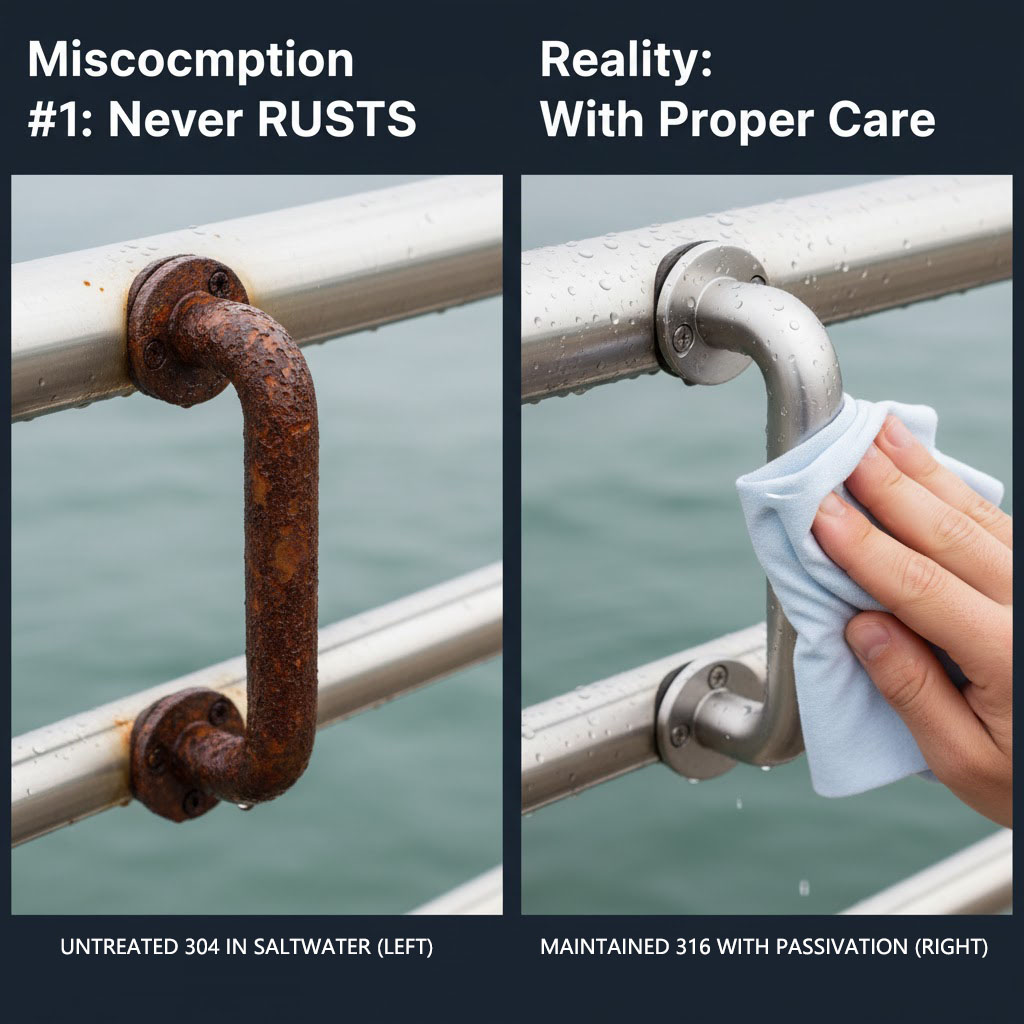

El mito del acero inoxidable frente a la realidad 304 sin tratar en agua salada (izquierda) frente a 316 mantenido con pasivado (derecha)

Error común #1: "Acero inoxidable" significa que nunca se oxidará.

La realidad: El acero inoxidable es muy resistente a la oxidación, pero no es totalmente inoxidable. El grado 304 desarrolla rápidamente manchas marrones de óxido en entornos con niebla salina; el grado 316 es más duradero, pero puede decolorarse con una exposición prolongada.

Cómo limpiar el acero inoxidable: Utilice agua jabonosa suave y limpie a lo largo de la veta metálica. No utilice nunca estropajos de acero ni lejía. Aplique regularmente limpiadores especializados en acero inoxidable o pasivadores para reparar pequeños arañazos y restaurar la capa protectora.

Mantenimiento de revestimientos y polímeros:

Inspeccione periódicamente las superficies recubiertas de polvo en busca de grietas o arañazos, reparándolas inmediatamente en cuanto las descubra. Los mangos de plástico pueden limpiarse con un detergente suave y rociarse periódicamente con un protector UV para retrasar el envejecimiento.

Conclusión: Elegir bien a la primera

En entornos difíciles, el éxito depende de la preparación: no planificar es planificar el fracaso.

La selección de los materiales adecuados (por ejemplo, acero inoxidable de grado 316 para uso costero, superficies de las asas con revestimiento UV, plásticos estables a los rayos UV para entornos con mucha luz) y un diseño sólido son fundamentales para garantizar unas asas seguras y fiables con los costes más bajos a largo plazo.

Los asideros no son consumibles ordinarios; son componentes de seguridad vitales para equipos, embarcaciones o instalaciones, y merece la pena acertar a la primera.

¿Listo para encontrar unas asas que no le defrauden?

Explore ahora nuestras series de manillas resistentes a la intemperie y a la corrosión, o póngase en contacto con nuestros expertos en herrajes para obtener una consulta gratuita adaptada a sus necesidades específicas.

Preguntas frecuentes

P1: ¿Es el acero inoxidable 304 realmente inadecuado para las zonas costeras?

R: No se recomienda. Si bien el acero inoxidable 304 no se oxida instantáneamente como el acero al carbono, desarrollará antiestéticas manchas marrones de óxido y picaduras en ambientes costeros con alto contenido de sal.

P2: ¿Qué es mejor: asas con recubrimiento de polvo o asas de acero inoxidable?

R: Depende del entorno. Las asas con recubrimiento de polvo ofrecen una buena resistencia a la intemperie cuando el recubrimiento está intacto y están disponibles en varios colores, pero el acero expuesto se oxida rápidamente una vez que el recubrimiento está dañado.

Por el contrario, el acero inoxidable 316 resiste la corrosión incluso cuando se raya, ofreciendo una resistencia inherente a la corrosión superior. Para entornos marinos o de alto desgaste, los mangos de acero inoxidable (especialmente los de grado 316) son más seguros y fiables.

P3: ¿Qué es la "corrosión galvánica" y cómo puedo evitarla?

R: La corrosión galvánica se produce cuando dos metales distintos (por ejemplo, aluminio y acero inoxidable) entran en contacto en un ambiente húmedo, especialmente agua salada. El metal con menor potencial eléctrico (ánodo) se corroe más rápidamente, creando un "efecto batería" entre los metales.

Métodos de prevención: Siempre que sea posible, utilice elementos de fijación fabricados con materiales idénticos o compatibles (por ejemplo, empareje mangos de acero inoxidable 316 con pernos de acero inoxidable 316). Si es inevitable mezclar metales, aíslelos utilizando materiales no conductores, como arandelas de nailon.

P4: ¿Con qué frecuencia debo inspeccionar mis asideros exteriores?

R: Inspeccione al menos una o dos veces al año, idealmente realizando comprobaciones exhaustivas en primavera y otoño. Inspeccione en busca de: cierres sueltos, daños en las asas o en los revestimientos, formación de óxido o descascarillado.

Solucione cualquier problema con prontitud para asegurarse de que los mangos están en buenas condiciones antes de que lleguen las condiciones meteorológicas extremas.

P5: ¿Qué significa exactamente "calidad marina"?

R: "Grado marino" es esencialmente un término de marketing, que suele referirse a materiales que ofrecen la máxima resistencia a la corrosión en entornos con agua de mar.

En el ámbito de los mangos metálicos, se trata casi siempre de acero inoxidable de grado 316 o aleaciones de cobre y bronce, ya que ofrecen la mejor defensa contra la corrosión del agua salada.