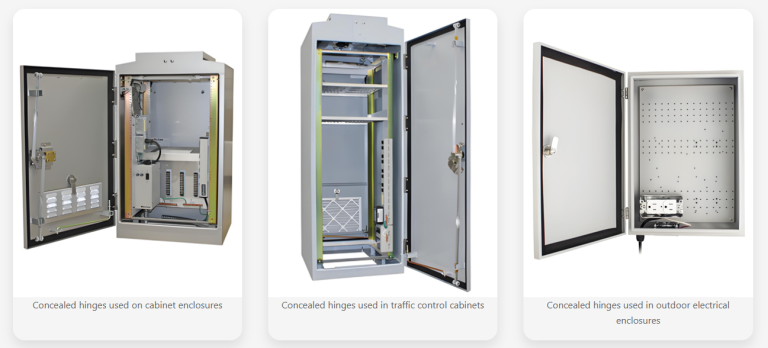

HTAN es uno de los principales fabricantes de bisagras, manillas y pestillos industriales de China.

Bisagra industrial Los fallos suelen manifestarse como hundimiento de la puerta, agarrotamiento por corrosión, y fractura por fatiga. Aunque las bisagras representan un pequeño porcentaje de la lista de materiales (BOM), su fallo suele desencadenar aumentos significativos de la Coste total de propiedad (TCO) debido a tiempo de inactividad imprevisto y Protección contra la penetración (IP) fallo. Al adoptar ANSI/BHMA A156.1 (Ciclo de vida), ISO 9223 (Clasificación medioambiental), y ISO 16047 (Torque Verification) como puntos de referencia de aceptación, las empresas pueden mitigar eficazmente 80% de los riesgos de entrega sobre el terreno. Este documento tiene por objeto proporcionar un marco normalizado para el control de riesgos.

Marco de riesgos para la contratación pública

Los fallos de las bisagras suelen ser latentes y progresivos. En los niveles de adquisición y entrega, estos problemas técnicos se traducen en tres categorías de riesgos explícitos:

- Riesgos para la seguridad y el cumplimiento de la normativa

- El hundimiento de la puerta provoca una tensión anormal en las estructuras mecánicas, lo que aumenta el riesgo de desprendimiento.

- El aflojamiento de los cierres provoca el fallo de la protección del equipo, lo que hace imposible satisfacer las estrategias de enclavamiento de seguridad establecidas.

- Riesgos de funcionalidad y protección

- Los cambios en la compresión de la junta provocan el incumplimiento de las clasificaciones IP (resistencia al polvo/agua).

- La entrada de polvo o humedad en el armario amenaza directamente la fiabilidad de los componentes eléctricos (PLC/VFD).

- Riesgos de entrega y mantenimiento

- El aumento de la resistencia a la apertura repercute gravemente en la experiencia operativa del usuario final.

- Los defectos estéticos de los lotes causados por la propagación del óxido son una de las principales razones del fracaso en la aceptación de los proyectos.

Modos de fallo del núcleo y diagnóstico sobre el terreno

Esta sección se estructura en torno a la lógica de "Fenómeno → Causa → Entrada → Aceptación". facilitar la aplicación directa en las auditorías de proveedores y en el control de calidad entrante (IQC).

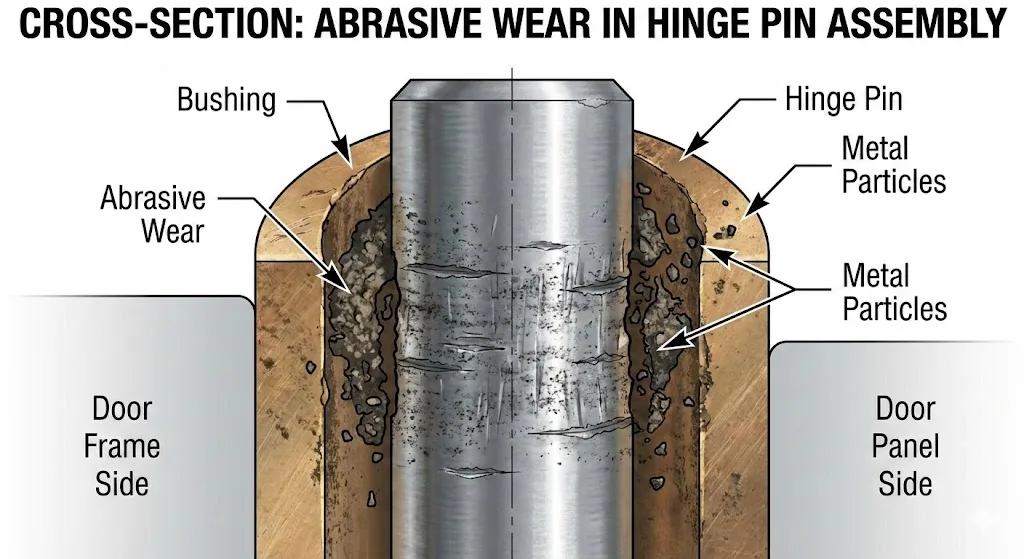

Hundimiento y desgaste de la puerta

- Fenómeno: Huecos de puerta desiguales; dificultad de alineación del pestillo; aumento del juego en el nudillo de la bisagra acompañado de ruido de fricción.

- Causas comunes: Desgaste acumulativo del bulón y del casquillo en condiciones cíclicas; desgaste abrasivo causado por la entrada de polvo en el par de fricción; fallo de selección al no tener en cuenta el par de carga dinámico.

- Insumos de adquisición (especificaciones):

- Objetivo Vida: Defina el recuento de ciclos (por ejemplo, 20.000 ciclos).

- Condiciones de funcionamiento: Polvo, Exterior, Lavado, Temperatura diferencial.

- Datos de carga: Peso de la puerta, anchura de la puerta, desplazamiento del centro de gravedad (utilizado para el cálculo del par).

- Puntos de aceptación:

- IQC: Coherencia de las dimensiones de la chaveta y de la holgura de montaje.

- Verificación: Realizar pruebas de muestreo de durabilidad basadas en ANSI/BHMA A156.1 o ES 1935.

Corrosión e incautación

- Fenómeno: Aumento continuo de la resistencia a la apertura; propagación del óxido de la zona de los pernos a las hojas; formación de ampollas y descascarillado del revestimiento.

- Causas comunes: Clasificación medioambiental insuficiente (por ejemplo, uso de revestimientos estándar en entornos de niebla salina/cloro); falta de mantenimiento; corrosión galvánica.

- Insumos de adquisición (especificaciones):

- Clasificación medioambiental: Referencia ISO 9223 para definir las categorías de corrosividad atmosférica (C3/C4/C5).

- Norma de verificación: Especifique ISO 9227 Métodos de ensayo de niebla salina y criterios de aceptación (Nota: La niebla salina es sólo para el cribado de procesos).

- Puntos de aceptación:

- IQC: Integridad de la cobertura del revestimiento, especialmente en bordes y orificios.

- Trazabilidad: Para entornos de alta corrosión, exigir la certificación del grado del material y los registros del proceso de tratamiento de superficies.

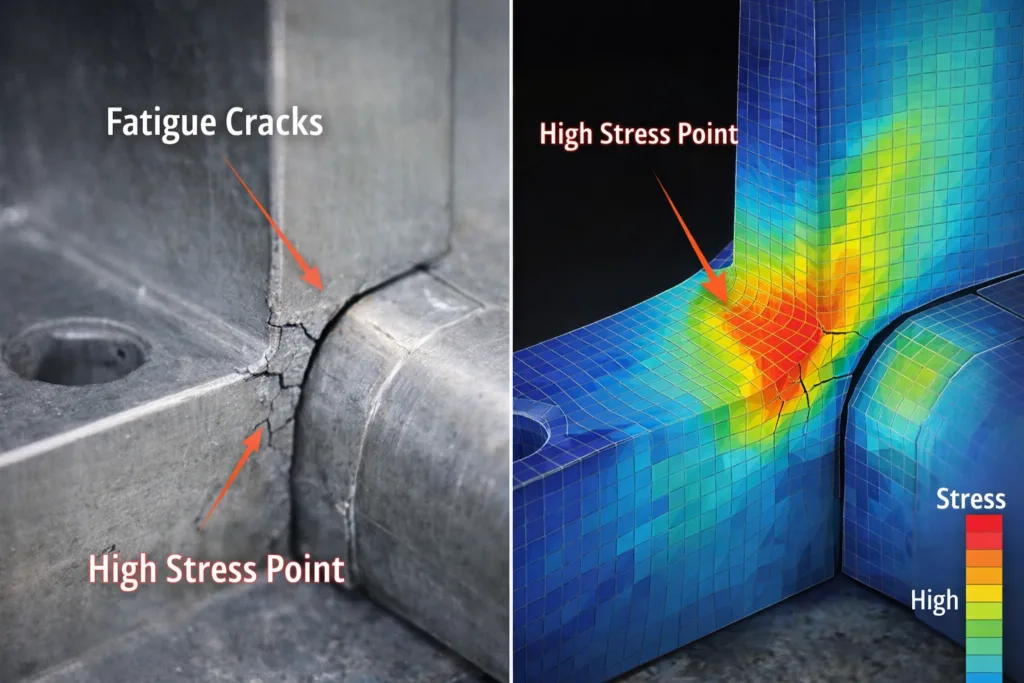

Fractura por fatiga

- Fenómeno: Aparición de microfisuras en los orificios de montaje/raíces de flexión; fractura repentina en caso de choque extremo.

- Causas comunes: Par de carga excéntrico excesivo; desplazamiento del centro de gravedad debido a la instalación posterior de los accesorios de la puerta; rigidez insuficiente de la superficie de montaje.

- Insumos de adquisición (especificaciones):

- Definición de par: $Torque (M) = Peso de la puerta (W) \times Distancia CG (d)$.

- Factor de seguridad: Aclarar las hipótesis de cálculo de la carga y los márgenes de seguridad.

- Puntos de aceptación:

- IQC: Sin microfisuras ni rebabas en las curvas de estampación.

- Verificación: Las muestras del primer artículo deben someterse a pruebas de simulación de carga completa.

Límites y aplicabilidad de la selección de materiales

El núcleo de la selección de materiales reside en la "adecuación a las condiciones" más que en el coste puro.

| Solución material | Coste relativo | Límite de corrosión | Escenarios típicos de aplicación | Contratación pública |

| Fundición inyectada de zinc (Recubierto) | Low-Med | Depende del revestimiento | Armarios de interior, Cajas de instrumentos | Aceptación de la adhesión e integridad del revestimiento |

| Acero al carbono (revestido) | Bajo | Depende del tratamiento de la superficie | Puertas resistentes, Maquinaria de construcción | Protección contra el óxido en los bordes y grosor del chapado |

| Acero inoxidable 304 | Med-High | Resistencia general a la corrosión | Exteriores, zonas sin contacto con alimentos | Evaluación de riesgos en entornos con alto contenido en cloruros |

| Acero inoxidable 316 | Alta | Gran resistencia a la corrosión | Costero, Químico, Médico | Evaluar el coste en función del TCO |

Fallos y controles de instalación habituales

Aproximadamente 30% de los fallos tienen su origen en una instalación incorrecta. Aclarar los requisitos previos de instalación es clave para definir la responsabilidad.

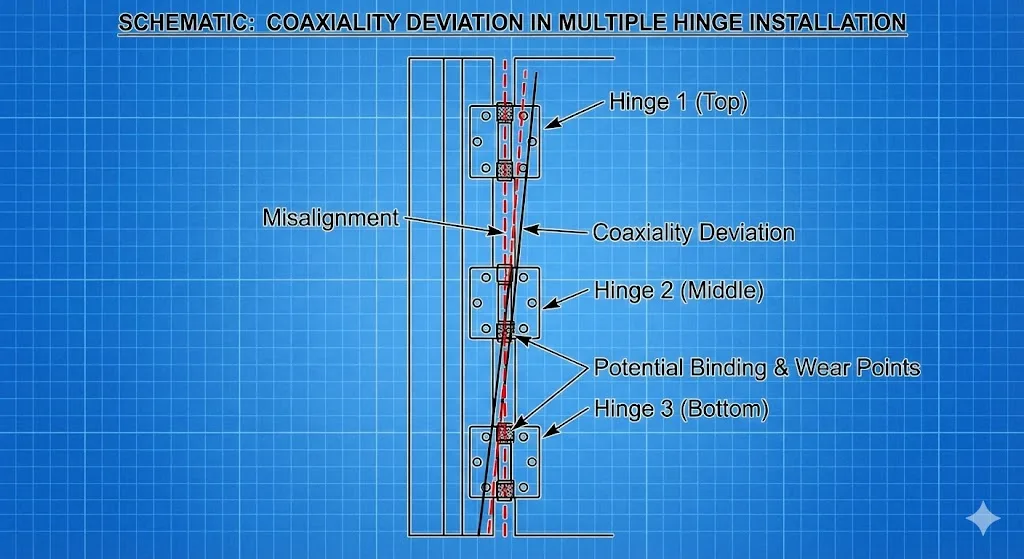

- Desviación de coaxialidad: La desalineación de los ejes de las bisagras en configuraciones con varias bisagras provoca picos de par y desgaste prematuro.

- Control: El PNT de montaje debe incluir los pasos de calibración de la coaxialidad (por ejemplo, utilizando plantillas).

- Distorsión térmica de la soldadura: Las altas temperaturas de soldadura provocan deformaciones estructurales internas o fallos del lubricante.

- Control: Limitar el aporte de calor o adoptar una estructura de pasador desmontable "soldar y montar".

- Par descontrolado: Un par de apriete excesivo provoca el desprendimiento de las roscas; un par de apriete insuficiente provoca el aflojamiento.

- Control: El PNT debe especificar los valores de par, recomendando la referencia a ISO 16047.

Modelo de evaluación del coste total de propiedad

Las decisiones de compra deben basarse en los costes de todo el ciclo de vida, no en los precios unitarios de un solo componente.

- Modelo de cálculo: $TCO = Coste de Adquisición + (Tasa de Fallos \times Coste por Incidente de Fallo Único)$

- Partidas de coste por incidente de fallo:

- Pérdidas de tiempo de inactividad (interrupción de la producción).

- Viajes y mano de obra del servicio externo (especialmente para proyectos en el extranjero).

- Logística de piezas de repuesto y tarifas.

- Pérdida de confianza de los clientes (activos intangibles).

- Conclusión: La forma más eficaz de reducir el coste total de propiedad es fijar los parámetros medioambientales y del ciclo de vida a través de la solicitud de oferta.

Cláusulas normalizadas de aceptación de contratos

Se recomienda incorporar las siguientes cláusulas directamente en el anexo técnico de la petición de oferta (RFQ) o en las condiciones de la orden de compra (PO):

1. Requisitos de durabilidad

"Los productos suministrados por el Proveedor deberán cumplir los parámetros de vida útil especificados. Salvo que se indique lo contrario, la verificación de la durabilidad se realizará de conformidad con ANSI/BHMA A156.1 o ES 1935 normas. El Proveedor proporcionará informes de ensayo que contengan los métodos de carga, las cantidades de muestra y los resultados de aprobado/no aprobado durante la fase de PPAP."

2. Adaptabilidad medioambiental y protección contra la corrosión

"Los productos deben cumplir la Categoría de Corrosividad Ambiental [Insertar nivel, por ejemplo, C3] definida por ISO 9223. La verificación de la protección contra la corrosión se realizará de acuerdo con ISO 9227 ensayos de niebla salina, con límites de aceptación claramente definidos para la formación de ampollas y la zona oxidada. Cuando se trate de protección IP, la estructura debe coordinarse con el sistema para cumplir IEC 60529 requisitos".

3. Instalación y asistencia técnica

"El Proveedor proporcionará directrices de instalación estándar, que deberán incluir las tolerancias de posición de los orificios, los requisitos de planitud de la superficie de montaje, los pares de apriete recomendados (con referencia a ISO 16047), y recomendaciones para el control de la coaxialidad de varias bisagras".

PREGUNTAS FRECUENTES

P1: ¿Pueden las bisagras industriales ser realmente "libres de mantenimiento"?

R: Si se adoptan casquillos autolubricantes o estructuras de cojinetes selladas, la frecuencia de mantenimiento puede reducirse considerablemente. Sin embargo, en condiciones extremas como mucho polvo, ciclos de alta frecuencia o lavados químicos, las bisagras deben incluirse en el Plan de Mantenimiento Preventivo (MP) periódico.

P2: ¿Cómo se define el límite de selección entre SUS304 y SUS316?

R: La base principal es la concentración de medios corrosivos. En entornos a menos de 5 km de la costa, o en los que haya iones de cloruro elevados o salpicaduras de productos químicos, debe seleccionarse SUS316. Para entornos generales exteriores o interiores, el SUS304 ofrece una mejor relación coste-beneficio.

P3: ¿Qué grado de fiabilidad tienen los productos de fundición inyectada de zinc?

R: En entornos interiores y de baja corrosión, la fundición inyectada de zinc combinada con tratamientos superficiales maduros (como la electroforesis o el revestimiento en polvo) satisface la gran mayoría de las necesidades de aplicación. La clave reside en la estricta ejecución de la verificación de la consistencia del sistema de revestimiento (ISO 9227).