HTAN es uno de los principales fabricantes de bisagras, manillas y pestillos industriales de China.

En la ingeniería de sistemas electromecánicos de precisión, la selección de bisagras industriales en temperaturas extremas es mucho más que elegir un simple componente de conexión; es un subsistema crítico que integra funciones de control de movimiento, posicionamiento de cargas y amortiguación de vibraciones. Desde estaciones base 5G en Alaska hasta matrices fotovoltaicas en el ecuador, los sistemas de bisagras se enfrentan a graves retos termodinámicos.

Basado en los principios de Tribología, Reología (Sociedad de Reología)y Ciencia de los Materiales, este artículo ofrece un profundo análisis del impacto de las temperaturas extremas (-40°C a +200°C) en el rendimiento de las bisagras. Además, ofrece estrategias autorizadas para la selección, la validación del diseño y el mantenimiento, referencia Telcordia GR-487 y las normas IEC 60068.

Introducción: Retos para Bisagras industriales para temperaturas extremas

En entornos industriales, la definición de "temperatura extrema" depende del escenario de aplicación, pero generalmente se refiere a condiciones de funcionamiento más allá del rango de diseño estándar (-20°C a +60°C). Las fluctuaciones de temperatura dan lugar a dos dimensiones de fallo del núcleo:

- Reología transitoria: Los cambios de temperatura provocan fluctuaciones inmediatas en la viscosidad del medio lubricante, desencadenando un pico exponencial en el par de arranque.

- Estrés en estado estacionario: Los ciclos térmicos de larga duración provocan la fatiga del material, la relajación de tensiones y la desviación permanente de las tolerancias de ajuste.

Para los responsables de compras y los ingenieros de diseño, comprender estos mecanismos físicos es clave para evitar los fallos de campo.

Análisis Tribológico: Comportamiento reológico de los medios lubricantes

La "sensación háptica" y la precisión del control de movimiento de una bisagra dependen esencialmente de la estabilidad reológica de la grasa amortiguadora en un amplio rango de temperaturas.

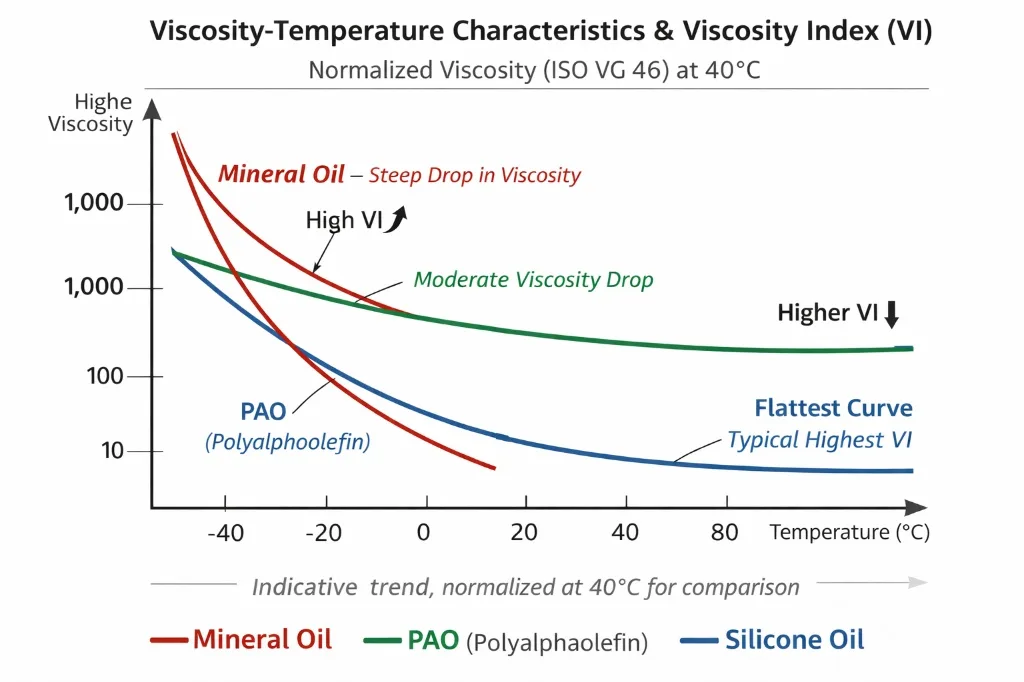

Características de viscosidad-temperatura e índice de viscosidad (VI)

El índice de viscosidad (VI), calculado según la norma ASTM D2270es la métrica central que cuantifica la magnitud del cambio de viscosidad con la temperatura.

Figura 1: Representación idealizada de las características Viscosidad-Temperatura basada en ASTM D2270 principios. La curva ilustra la superior estabilidad reológica de los PAO (polialfaolefinas) en comparación con los aceites minerales a bajas temperaturas. Nota: El esquema sólo sirve de ilustración comparativa; los valores exactos de viscosidad dependen de las formulaciones específicas de las grasas.

- Aceites minerales: Los valores de VI suelen oscilar entre 95 y 105. Al acercarse a 0 °C, los componentes internos de la parafina empiezan a cristalizar. A medida que la temperatura desciende hacia el punto de fluidez (ASTM D97)A temperaturas muy bajas, a menudo en torno a los -20°C según la formulación, el fluido pierde considerablemente su fluidez. Esto crea un efecto de "bloqueo hidráulico" en el que el par de arranque puede dispararse hasta 10 veces el de la temperatura ambiente, provocando la rotura frágil de los mangos de plástico.

- Polialfaolefina (PAO): Los valores de VI oscilan entre 135 y 160. El PAO está libre de impurezas propensas a la cristalización, manteniendo una excelente fluidez a -40°C. Ofrece una buena compatibilidad con plásticos técnicos como el ABS y el policarbonato.

- Fluidos de silicona: Con valores de VI superiores a 300, los fluidos de silicona presentan las curvas viscosidad-temperatura más planas. Sin embargo, indica la investigación (NASA/OSTI) que las moléculas de silicona tienen fuertes propiedades de migración que suponen un riesgo de contaminación de los contactos eléctricos. Se requiere precaución en aplicaciones de equipos electrónicos.

Efecto histéresis: Par de arranque vs. Par de funcionamiento

En entornos de baja temperatura, hay que distinguir entre Par de arranque y Par de funcionamiento.

Utilizando ASTM D1478/D4693 como métodos de ensayoLos resultados medidos en determinadas formulaciones de grasas muestran que el par de arranque a -40°C puede ser varias veces superior al par de funcionamiento (los valores notificados pueden superar 6 veces, dependiendo de la formulación y de la estructura del espesante).

Recomendación de ingeniería: El factor de seguridad de diseño debe basarse en el par de arranque máximo a bajas temperaturas para evitar la fractura del bulón.

Mecanismos de fallo de la lubricación a altas temperaturas

Cuando las temperaturas superan los +85°C, los riesgos principales pasan a ser:

- Separación del aceite: Evaluado mediante ASTM D6184, el aceite base se desprende de la red de espesantes. Una separación excesiva provoca el secado y endurecimiento de la grasa, causando en última instancia una pérdida de capacidad de lubricación.

- Oxidación y coquización: Los aceites minerales se oxidan fácilmente a altas temperaturas, formando depósitos de carbono que aumentan el desgaste.

Ciencia de los materiales: Expansión térmica e integridad estructural

Una bisagra es un sistema compuesto de materiales heterogéneos. Las diferencias en las propiedades termofísicas son el principal factor de desviación del rendimiento.

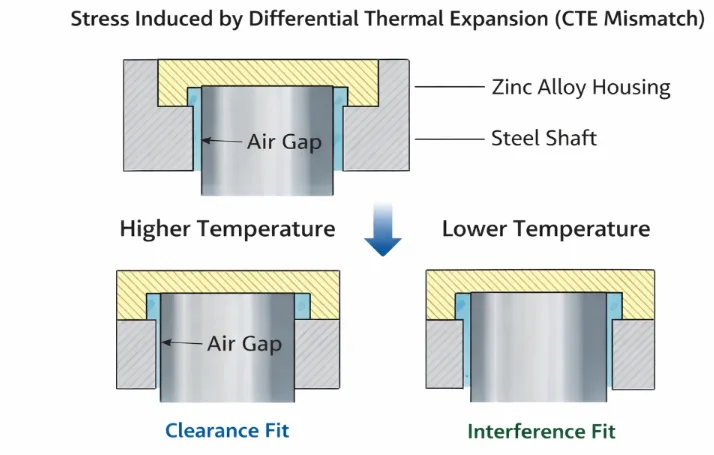

Tensión inducida por la expansión térmica diferencial (desajuste del CET)

El coeficiente de dilatación térmica lineal (CTE) determina la velocidad a la que cambian las dimensiones con la temperatura.

Figura 2: Sección transversal esquemática que muestra el "Fenómeno "Shrink-Fit causada por el desajuste del CET. A -40°C, la mayor tasa de contracción de la carcasa de Zinc elimina la holgura de diseño, creando una tensión radial significativa en el eje de acero.

- Aleación de zinc (Zamak 3/5): ≈ 27 × 10-6/°C

- Acero inoxidable (304/316): ≈ 17 × 10-6/°C

- Acero al carbono: ≈ 12 × 10-6/°C

Análisis de modelos de fallo: Las bajas temperaturas (-40°C) hacen que la carcasa de zinc se encoja aproximadamente 2,5 veces más que el pasador de acero. Esto provoca un aumento drástico del ajuste de interferencia y un incremento de la fuerza normal, lo que muy probablemente provoque la rotura de la bisagra. Convulsión.

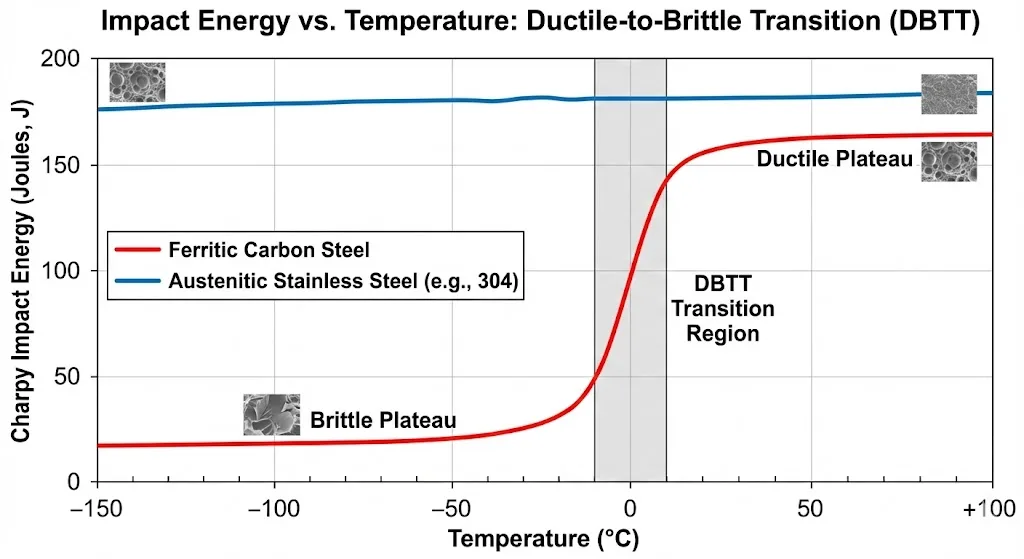

Transición dúctil-frágil (DBTT)

Según Manual ASM Vol 1 datos:

Figura 3: Típico Transición dúctil-frágil (DBTT) comportamiento del acero ferrítico al carbono frente a la tenacidad estable del acero inoxidable austenítico (serie 300). Nota: Ilustración de la tendencia general; los valores reales de DBTT varían según el tratamiento térmico y la composición de la aleación.

- Acero al carbono: Presenta una temperatura de transición de dúctil a quebradizo (DBTT) a menudo en torno a -20°C (dependiendo del tratamiento térmico), donde la tenacidad al impacto cae precipitadamente.

- Acero inoxidable austenítico (serie 300): Posee una estructura reticular cúbica centrada en la cara (FCC), manteniendo una excelente tenacidad incluso en entornos criogénicos de hasta -196°C.

Diseño estructural y estrategias de compensación

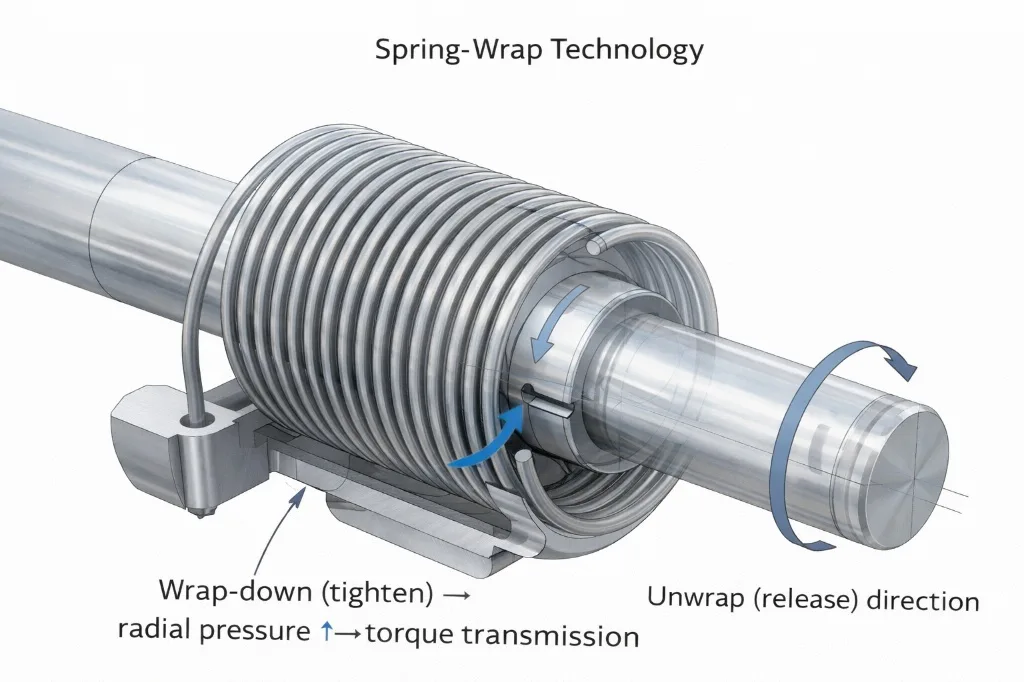

Tecnología estructural de torsión constante

Figura 4: Mecanismo estructural de Tecnología Spring-Wrap. La acción "Wrap-down" convierte el movimiento de rotación en deformación elástica radial, lo que permite al muelle mantener una transmisión de par constante a pesar de pequeños cambios dimensionales térmicos en el eje.

- Tecnología Spring-Wrap: Utiliza un muelle de acero endurecido envuelto firmemente alrededor del eje. La estructura del muelle permite una deformación elástica radial. Cuando el eje se dilata debido al calor, el muelle se abre ligeramente. Este diseño es insensible a la dilatación térmica.

- Compensación de tolerancia: En los diseños de ajuste rígido, debe reservarse un espacio libre calculando el Análisis de la tolerancia en el peor de los casos.

Durabilidad medioambiental y protección contra la corrosión

- Corrosión galvánica: La contramedida consiste en introducir casquillos aislantes (por ejemplo, Acetal/Nylon) o aplicar tratamientos de pasivación/recubrimiento al metal anódico.

- Norma Telcordia GR-487: Para los armarios de telecomunicaciones de exterior, las bisagras deben superar pruebas de resistencia a la lluvia impulsada por el viento, a la niebla salina (más de 720 horas) y a los impactos.

Normas de validación: Cómo evaluar a los proveedores

No basta con revisar la ficha técnica. Los equipos de contratación deben exigir informes de validación exhaustivos. Los parámetros de prueba críticos deben incluir:

- Tamaño de la muestra (n): Un mínimo de 5-10 unidades por lote para tener en cuenta la capacidad del proceso (Cpk).

- Tarifas de rampa: Las velocidades de cambio de temperatura (por ejemplo, 1 °C/min frente a 5 °C/min) afectan significativamente a los resultados del choque térmico.

- Instrumentación: El par debe medirse dinámicamente utilizando células de carga calibradas, no sólo "a tientas".

| Elemento de prueba | Norma de ensayo (Ref.) | Condiciones | Criterios de aprobación |

| Ciclos de temperatura | IEC 60068-2-14 Nb | -40°C ↔ +85°C, Ritmo 1-3°C/min | Sin grietas en la carcasa, deriva de par < 20% |

| Arranque a baja temperatura | ASTM D1478 | -40°C durante 24 horas | Par de arranque < 3x Nominal, Sin agarrotamiento |

| Spray salino | ASTM B117 / ISO 9227 | 720 horas (especificación de grado exterior) | Sin óxido rojo |

| Resistencia a altas temperaturas | IEC 60068-2-2 | +85°C de permanencia durante 240 horas | Sin fugas de aceite, caída del par de apriete dentro de las especificaciones |

Análisis de fallos sobre el terreno y estudios de casos

El rendimiento en el mundo real suele revelar problemas que no se detectan en las pruebas de laboratorio. A continuación se presentan estudios de casos anónimos de la base de datos de ingeniería de Haitan.

| Escenario | Carcasa de estación base 5G (despliegue en el Ártico) |

| Modo de fallo | El personal de mantenimiento informó del "agarrotamiento de la puerta" a -35°C, lo que provocaba la rotura de la manilla al forzarla. |

| Causa raíz | La contracción térmica diferencial entre la carcasa de aluminio y el pasador de acero eliminó la holgura. La viscosidad de la grasa superó los límites de diseño (el punto de fluidez era de -25 °C). |

| Solución | Cambiado a Acero inoxidable austenítico 316 tanto para el pasador como para la carcasa para que coincidan con el CTE. Actualizado a Grasa a base de PAO (Punto de fluidez -60°C). |

| Resultado | Deriva de par reducida a <15% a -40°C. Cero fallos de campo en 24 meses. |

Mantenimiento y gestión del ciclo de vida

Incluso con el más alto grado de diseño de ingeniería, se necesitan estrategias de mantenimiento adecuadas.

- Ciclos dinámicos de lubricación: Las altas temperaturas aceleran la degradación de la grasa. Una regla empírica común de ingeniería, derivada de la Ecuación de Arrhenius (IUPAC)sugiere que la tasa de oxidación se duplica aproximadamente por cada 10°C de aumento de la temperatura. Por lo tanto, los intervalos de lubricación deben acortarse considerablemente en entornos de altas temperaturas.

- Reverificación del par de apriete: La dilatación y contracción causadas por los ciclos de temperatura pueden provocar una pérdida de precarga del tornillo.

Conclusión

La fiabilidad de las bisagras a temperaturas extremas es un reto de ingeniería de sistemas en el que intervienen la tribología, la mecánica de materiales y el diseño estructural. El éxito de la ingeniería depende de la definición precisa de las condiciones de funcionamiento y del diseño compensatorio de las limitaciones físicas.

Descargo de responsabilidad de ingeniería

La información proporcionada en esta guía es sólo para fines de referencia de ingeniería y marco de selección. El rendimiento real puede variar en función de las condiciones de carga, los métodos de sellado, la orientación de la instalación, los sistemas de engrase y los tratamientos superficiales. Los usuarios deben realizar pruebas de validación en su entorno de aplicación específico. Haitan no asume ninguna responsabilidad por fallos derivados de una selección inadecuada sin una revisión específica de la aplicación.

Referencias

- Telcordia GR-487-CORE"Requisitos genéricos para armarios de equipos electrónicos"

- IEC 60068-2-14Ensayos ambientales - Parte 2-14 Ensayo N: Cambio de temperatura".

- IEC 60068-2-2Parte 2-2: Ensayos. Ensayo B: Calor seco".

- ASTM D2270Práctica normalizada para el cálculo del índice de viscosidad a partir de la viscosidad cinemática a 40°C y 100°C".

- ASTM D97Método de ensayo estándar del punto de fluidez de los productos petrolíferos".

- ASTM D1478Método de ensayo estándar para el par de torsión a baja temperatura de la grasa para rodamientos de bolas".

- ASTM D6184Método de ensayo estándar para la separación del aceite de la grasa lubricante (método del tamiz cónico)".

- ISO 9227, "Ensayos de corrosión en atmósferas artificiales - Ensayos de niebla salina"

- Manual ASM, Volumen 1Propiedades y selección: Hierros, aceros y aleaciones de alto rendimiento"

-768x768.png)