HTAN es uno de los principales fabricantes de bisagras, manillas y pestillos industriales de China.

El estado de la superficie de un bisagra industrial de acero inoxidable influye en la resistencia a la corrosión, la limpieza y el mantenimiento, la fricción y el desgaste, y la coherencia estética.

El pulido espejo no sirve para todos los proyectos.

Utilice como variables de decisión la clase de corrosión, el nivel de higiene, los requisitos de visibilidad, el presupuesto y la capacidad de mantenimiento.

¿Qué es el pulido espejo?

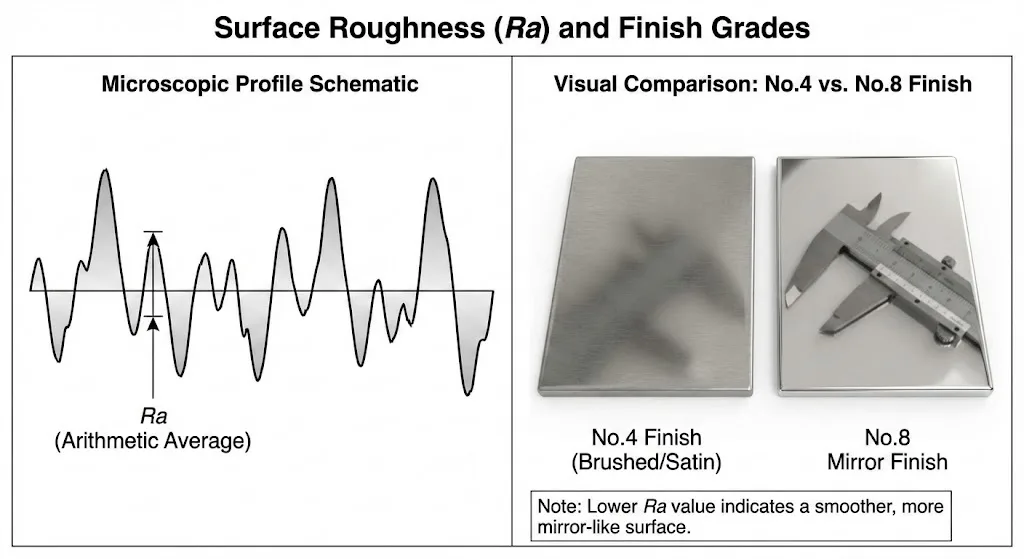

El pulido espejo suele corresponder al n.º 8 (8K) en los sistemas de clasificación de superficies de acero inoxidable.

El proceso tiene como objetivo una rugosidad superficial muy baja, y los ingenieros utilizan Ra (rugosidad media aritmética) como métrica clave.

Los equipos aceptan el acabado espejo basándose en el Ra medido, no en el "brillo" visual.

Pulido de espejos en el sistema de normas (Respaldo técnico)

Definiciones de grado de superficie ASTM / EN

ASTM A480 describe las clasificaciones del acabado superficial de las chapas de acero inoxidable, e incluye la nº 8 para el acabado espejo.

EN 10088-2 utiliza un sistema simbólico similar para definir las condiciones de la superficie y los requisitos de entrega.

Estas normas convierten el "acabado espejo" en un requisito auditable con definiciones claras.

Límites higiénicos de la rugosidad en la práctica mundial

Los equipos alimentarios y farmacéuticos suelen incluir límites explícitos de rugosidad en las especificaciones de los proyectos.

EHEDG Las directrices de diseño higiénico hacen hincapié en la facilidad de limpieza y la baja rugosidad de la superficie.

Los pliegos de condiciones suelen indicar el Ra máximo y exigen métodos de inspección definidos.

Métodos de clasificación de entornos corrosivos

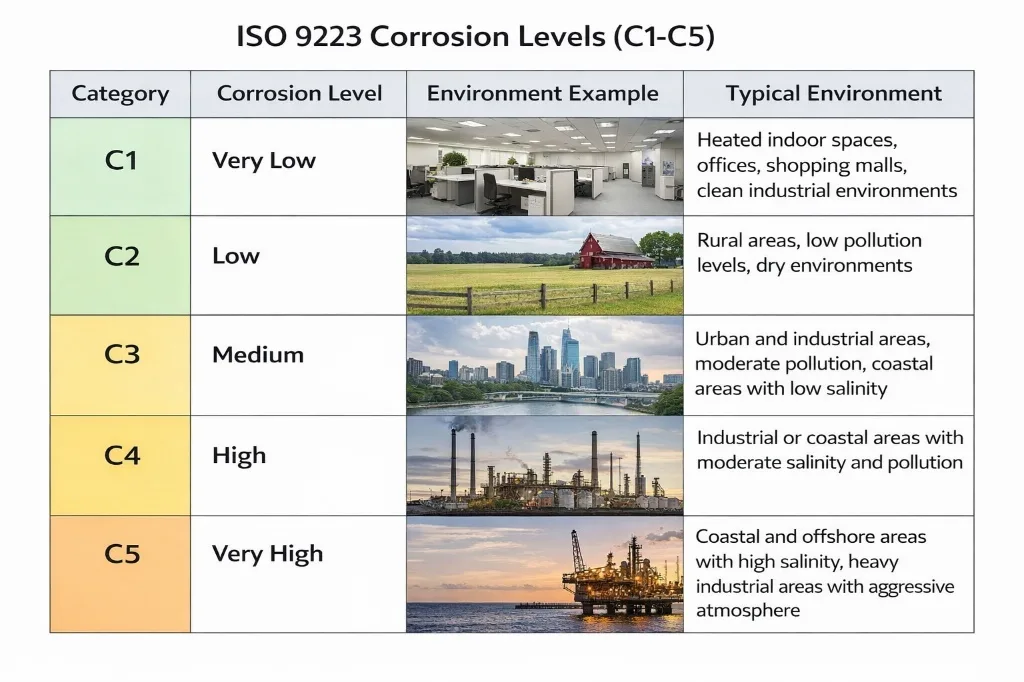

ISO 9223 define categorías de corrosividad atmosférica como C1 a C5.

Ayuda a los equipos a convertir términos como interior, costa o zona química en riesgo de corrosión cuantificado.

A medida que aumenta el nivel de corrosividad, el tratamiento de las superficies adquiere mayor importancia.

Efectos básicos del pulido espejo en bisagras 304 / 316

Resistencia a la corrosión: menores desencadenantes de picaduras, mismos límites de aleación

El pulido espejo reduce los surcos y picaduras microscópicos, disminuyendo la retención de cloruros y la posibilidad de que se inicien picaduras. Sin embargo, el tratamiento superficial es una defensa secundaria. Según la SSINA (Industria de Aceros Especiales de Norteamérica)La química de los materiales sigue siendo el factor principal en entornos con alto contenido en cloruros. Acero inoxidable 316 es el primer paso esencial antes de aplicar un acabado de espejo para minimizar el riesgo de picaduras.

Limpieza y mantenimiento: las superficies más lisas favorecen una limpieza predecible

Las superficies más lisas reducen la adherencia de contaminantes y simplifican la validación de la limpieza.

Los proyectos alimentarios, farmacéuticos y de salas blancas suelen especificar el pulido espejo o el electropulido para reducir los microporos y los residuos.

Los equipos de proyecto deben incluir los objetivos Ra y los requisitos de pasivación en las especificaciones de adquisición cuando se trate de la validación de la higiene.

Fricción y desgaste: el pulido ayuda, pero domina el diseño

El desgaste de las bisagras depende de los materiales de contacto, la carga, la estrategia de lubricación y las tolerancias.

El pulido espejo puede reducir el pico de fricción en la superficie.

Los ingenieros siguen necesitando materiales correctos para los pasadores, objetivos de dureza y compatibilidad de lubricantes para prolongar la vida útil.

Coherencia estética: mejor aspecto visual, mayor mantenimiento

Las superficies espejadas muestran más claramente los arañazos, las huellas dactilares y las rayas de limpieza.

Los escenarios de alto contacto o propensos a los impactos aumentan las necesidades de limpieza y retrabajo.

Las bisagras no visibles rara vez justifican el coste estético añadido.

Por qué muchos proyectos industriales evitan el pulido espejo

Coste: más pasos, más tiempo, más variabilidad

El pulido espejo requiere varias etapas de esmerilado y pulido.

La compleja geometría de las bisagras hace que las esquinas, los radios y las zonas agujereadas sean más difíciles de acabar de forma consistente.

Cuando las ganancias de rendimiento siguen sin estar claras, el coste rara vez respalda el proceso.

Mantenimiento: los acabados de espejo necesitan una limpieza constante y un control de los arañazos

Los arañazos aumentan la rugosidad local y debilitan tanto la consistencia del aspecto como la estabilidad a la corrosión.

Muchos entornos industriales no permiten el mantenimiento a largo plazo de los espejos.

Sin un protocolo de mantenimiento definido, el rendimiento del acabado de los espejos varía con el tiempo.

Deslumbramiento y reflejos: las superficies de espejo crean riesgos en algunos equipos

Las superficies muy reflectantes pueden alterar el confort visual humano y el rendimiento de los sensores.

Las cabinas de los operadores, los sistemas ópticos y los equipos de vigilancia suelen evitar los acabados de espejo.

Los proyectos de estas categorías suelen especificar acabados de baja reflexión al tiempo que controlan la rugosidad para mantener la resistencia a la corrosión.

Clasificación de escenarios de aplicación: Cuando el acabado espejo tiene sentido

Clase A: Alimentación, farmacia, equipos para salas blancas (recomendado)

Centrarse en el diseño higiénico y el control de la rugosidad.

Escribir los límites Ra, los lugares de inspección, el proceso de pasivación y los registros de aceptación en el acuerdo técnico.

Utilizar los principios EHEDG y alinearse con los flujos de trabajo internos de validación de la limpieza.

Clase B: Uso marino y en exteriores con alta salinidad (se recomienda 316 + acabado alto + pasivado)

Empiece por la norma ISO 9223 para definir el grado de corrosión ambiental.

En zonas de alto grado, el 316 aporta una clara ventaja como material, y el alto acabado reduce los desencadenantes de picaduras.

Utilizar normas de verificación de niebla salina, como los sistemas de niebla salina neutra, para confirmar las decisiones de selección.

Clase C: Armarios de interior y armarios eléctricos estándar (normalmente no son necesarios)

Los ambientes interiores secos suelen funcionar bien con acabado 304 cepillado o 2B + pasivado.

De acuerdo con la práctica industrial estándar para entornos de Clase C, el pulido espejo se especifica como una mejora estética más que como un requisito de longevidad funcional.Los proyectos sensibles al presupuesto y las bisagras ocultas suelen favorecer los acabados cepillados o pasivados.

Clase D: Maquinaria de ingeniería y uso intensivo en exteriores (no recomendado)

Estos entornos crean riesgos de impacto, exposición a arena abrasiva y barro, y entrada de contaminantes.

Las superficies de los espejos muestran daños por arañazos con rapidez y suponen una mayor carga de trabajo de mantenimiento.

Los equipos suelen elegir acabados duraderos e invierten más esfuerzos en el diseño estructural y el sellado.

Alternativas al pulido espejo

Acabado cepillado (comúnmente nº 4 / #4)

Esta opción se adapta a la mayoría de las piezas expuestas de los equipos industriales.

Controla bien la consistencia visual y oculta los pequeños arañazos mejor que un acabado de espejo.

También cuesta menos que el pulido espejo, al tiempo que equilibra el aspecto y el mantenimiento.

Decapado + pasivado (comúnmente alineado con ASTM A380 / ASTM A967)

Esta opción es adecuada para piezas soldadas y mecanizadas y para proyectos en los que se dé prioridad a la estabilidad frente a la corrosión.

Elimina la contaminación y el hierro libre y ayuda a restaurar una película pasiva estable.

Produce un aspecto mate con menor valor decorativo pero gran robustez de ingeniería.

Acabado vibratorio (desbarbado y aspecto uniforme)

Esta opción admite piezas pequeñas de gran volumen y se centra en el desbarbado y la seguridad de los bordes.

Ofrece una mejora limitada de la rugosidad en comparación con el pulido espejo.

Los proyectos suelen combinarlo con pasivado o pulido adicional cuando necesitan un Ra más bajo.

Chorro de arena / granallado (superficie poco reflectante)

Esta opción reduce los reflejos y crea un aspecto mate uniforme.

El granallado cambia el estado de la superficie, por lo que los equipos deben añadir pasivación para restaurar la estabilidad a la corrosión.

Los entornos altamente corrosivos requieren un control estricto de la rugosidad para evitar pérdidas de rendimiento.

Flujo de trabajo de decisiones de ingeniería (procesable)

Paso 1: Definir la clase de corrosión mediante la norma ISO 9223

Convertir las descripciones del entorno en un grado de corrosión.

Las calidades superiores requieren un control más estricto tanto de la selección del material como del tratamiento de la superficie.

Las zonas de alta ley a menudo se benefician de 316 más un enfoque de superficie de alto acabado.

Paso 2: Confirmar los requisitos de validación de higiene y limpieza

Los proyectos alimentarios, farmacéuticos y de salas blancas necesitan objetivos de rugosidad y métodos de inspección definidos.

Añada métricas Ra y especifique los lugares de medición.

Incluya requisitos de validación de la limpieza cuando el proyecto requiera una verificación formal.

Paso 3: Identificar las bisagras de contacto visibles y de alta frecuencia

Las bisagras visibles y de alto tacto muestran más fácilmente las huellas dactilares y los arañazos.

Un acabado de espejo exige un flujo de trabajo de mantenimiento que se adapte a las condiciones de la obra.

Las bisagras ocultas rara vez ganan suficiente valor con el acabado de espejo.

Paso 4: Tratar el pulido y la pasivación como un solo paquete

El pulido mecánico puede introducir residuos y contaminación.

Utilice ASTM A967 o un método equivalente para definir los requisitos de pasivado y la documentación de inspección.

Si un proveedor no puede controlar el proceso o facilitar informes, seleccione un grado de superficie inferior o una solución diferente.

Paso 5: Validar con pruebas, no con muestras

Las pruebas proporcionan pruebas más sólidas que la inspección visual.

Utilice niebla salina o comparaciones de medios simulados y mantenga registros de inspección de las piezas críticas.

Incluir en la evaluación la rugosidad de la superficie, la limpieza y el comportamiento frente a la corrosión.

Conclusión: ¿Necesita la bisagra un pulido espejo?

El pulido espejo se adapta a entornos de alta corrosión y limpieza y a piezas visibles con estrictos requisitos estéticos.

Los entornos industriales estándar de interior suelen cumplir los objetivos de vida útil y coste con acabados cepillados o pasivados.

La decisión depende del grado medioambiental, las necesidades de validación higiénica, la capacidad de mantenimiento y el coste total del ciclo de vida.

PREGUNTAS FRECUENTES

P 1: ¿Por qué aparecen manchas de óxido tras el pulido espejo?

La contaminación por hierro o los residuos de pulido suelen causar estas manchas.

Confirmar que el proveedor ha realizado la limpieza y la pasivación de acuerdo con la norma ASTM A967.

Una alta exposición al cloruro puede provocar picaduras, especialmente en el 304.

P 2: ¿Cómo elegir entre el pulido espejo y el electropulido?

Utilice el pulido espejo mecánico para geometrías sencillas con grandes necesidades de apariencia.

Utilice el electropulido para formas complejas y superficies internas como agujeros de pasador.

Muchos proyectos utilizan el prepulido mecánico más el electropulido más la pasivación para obtener resultados sólidos.

P 3: ¿Es necesaria la pasivación después del pulido espejo?

Sí. La pasivación estabiliza la química de la superficie y mejora la consistencia de la corrosión.

Omitir la pasivación aumenta el riesgo de oxidación repentina, decoloración y rendimiento irregular.

Utilice ASTM A967 o ASTM A380 definir el proceso y la documentación.

P 4: ¿Qué rugosidad higiénica debo especificar y cómo la verifico?

Defina una Ra máxima en la especificación técnica y enumere los puntos de medición.

Los proyectos de los sectores alimentario y farmacéutico requieren a menudo una capacidad de limpieza mensurable y una calidad de superficie verificable.

La aceptación debe incluir las lecturas del perfilómetro y los registros de validación de la limpieza.

Q 5: ¿El pulido espejo acorta la vida útil de las bisagras en entornos abrasivos?

El pulido espejo no acorta intrínsecamente la vida útil.

Las partículas abrasivas crean arañazos más rápidamente y aumentan la rugosidad local, lo que puede aumentar el riesgo de corrosión.

La maquinaria pesada y los entornos arenosos suelen beneficiarse más de los acabados duraderos y la protección estructural.

P 6: ¿Cómo puedo cuantificar si el pulido de espejos merece la pena?

Utilizar un modelo de coste total del ciclo de vida en lugar de centrarse únicamente en el precio unitario.

Incluya la frecuencia de sustitución, las pérdidas por tiempo de inactividad, las horas de mano de obra para el mantenimiento y el coste de validación de la limpieza.

El acabado espejo tiene sentido cuando reduce los costes operativos a largo plazo lo suficiente como para compensar el coste de procesamiento inicial.