HTAN es uno de los principales fabricantes de bisagras, manillas y pestillos industriales de China.

-

+86 13720060320

-

julius@haitangs.com

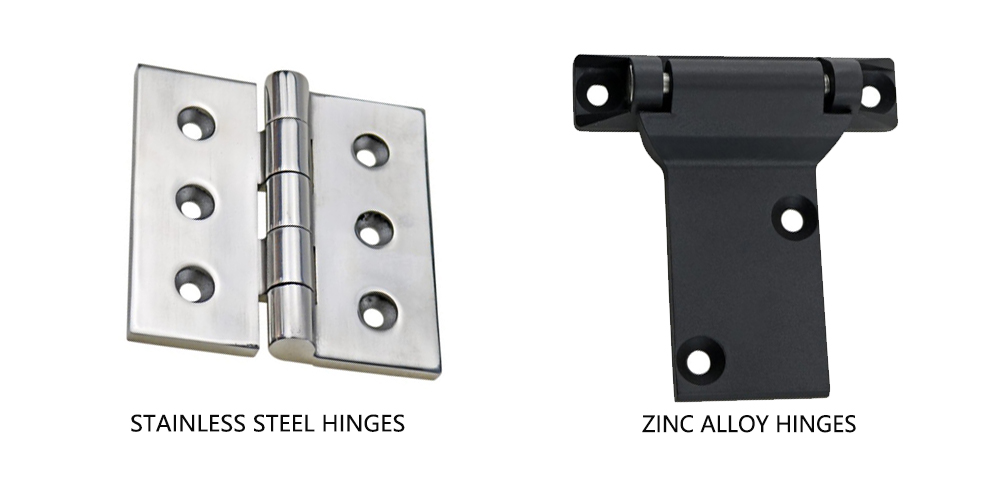

Bisagras de aleación de zinc frente a bisagras de acero inoxidable: Aplicaciones y usos

En equipos de armarios e instalaciones industriales, las bisagras son componentes críticos que conectan los paneles de las puertas a los recintos, garantizando un funcionamiento sin problemas y la integridad estructural. Deben resistir el uso frecuente y la tensión de la carga; de lo contrario, corren el riesgo de provocar el aflojamiento del marco, el fallo de la junta o incluso fallos operativos. Los materiales más comunes de las bisagras son la aleación de zinc y el acero inoxidable, cada uno con ventajas y limitaciones distintas. Las bisagras de aleación de zinc son más baratas y fáciles de fabricar en serie, mientras que las variantes de acero inoxidable son más fuertes, resistentes a la corrosión y duraderas. Comprender estas diferencias fundamentales ayuda a las empresas a equilibrar costes, rendimiento y durabilidad.

Bisagras de aleación de zinc frente a bisagras de acero inoxidable

Bisagras de aleación de zinc

- Material: Principalmente zinc. A menudo aleado con aluminio, magnesio, cobre (por ejemplo, ZAMAK 3, ZAMAK 5).

| Elemento | Contenidos comunes | Papel principal |

|---|---|---|

| Aluminio (Al) | 3%-27% | Mejorar la resistencia, la dureza y la resistencia al calor, mejorar la fluidez. |

| Cobre (Cu) | 0.5%-3% | Aumenta la solidez y la resistencia al desgaste, pero el alto contenido de cobre reduce la ductilidad. |

| Magnesio (Mg) | 0.02%-0.06% | Refuerzo de las trazas, refinamiento del grano, mejora del rendimiento general |

| Níquel (Ni) | 0.06%-0.10% | Mayor resistencia a la corrosión y estabilidad a altas temperaturas (principalmente en Zamak 7) |

| Estaño (Sn), hierro (Fe), manganeso (Mn) | Rastrear | Ajuste de la colabilidad para controlar la influencia de las impurezas |

Elementos comunes en las aleaciones de zinc y sus funciones

- Fabricación: Normalmente se fabrican mediante fundición a alta presión. Esto permite una producción rápida (segundos) de formas complejas. Ideal para grandes volúmenes.

- Tipos: Los tipos más comunes son las bisagras fundidas a presión y las bisagras ocultas. Muy utilizadas en muebles y componentes internos de armarios.

- Acabado superficial: A menudo chapado (cromo, níquel) o recubierto de polvo. Esto mejora el aspecto y aumenta la resistencia a la corrosión.

- Peso: La aleación de zinc tiene baja densidad (~7,2 g/cm³). Las bisagras resultantes son ligeras. Más fáciles de instalar. Ideales para aplicaciones sensibles al peso.

Bisagras de acero inoxidable

- Material: Acero inoxidable con base de hierro. Las calidades más comunes son 304 (inoxidable 18-8) y 316.guía completa del acero inoxidable

| Elemento | Rango de contenido (porcentaje en masa) | Papel |

|---|---|---|

| Cromo (Cr) | 18.0% - 20.0% | Formación de una capa protectora de óxido de cromo, que proporciona resistencia a la corrosión. |

| Níquel (Ni) | 8,0% - 10,5% | Estabiliza la estructura de austenita, mejora la ductilidad, el rendimiento a alta temperatura y la resistencia a la corrosión. |

| Carbono (C) | ≤ 0,08% | El bajo contenido en carbono reduce la precipitación de carburos y mejora la soldabilidad (304L: ≤ 0,03%; 304H: ≥ 0,04%). |

| Manganeso (Mn) | ≤ 2.0% | Mejorar la fuerza y la capacidad de endurecimiento por trabajo |

| Silicio (Si) | ≤ 1.0% | Mejora la resistencia a la oxidación y a las altas temperaturas |

| Fósforo (P) | ≤ 0,045% | Los elementos de impureza deben controlarse estrictamente para mantener la tenacidad de los materiales. |

| Azufre (S) | ≤ 0,030% | Elementos de impureza, el exceso reducirá la resistencia a la corrosión y el rendimiento de procesamiento. |

| Hierro (Fe) | saldo | como metal de base, constituyen el cuerpo principal de la aleación |

| Nitrógeno (N) | ≤ 0,10% (traza) | pueden estar presentes en pequeñas cantidades, no son los principales elementos añadidos |

| Molibdeno (Mo) | Normalmente no está presente | La versión con molibdeno es de acero inoxidable 316 (mayor resistencia a la corrosión) |

Relación de elementos principales (porcentaje en masa)

- Propiedades: El 304 ofrece buenas propiedades mecánicas y resistencia a la corrosión (18% Cr, 8% Ni). 316 añade molibdeno. Esto mejora significativamente la resistencia a la sal, los ácidos y los productos químicos.

- Fabricación: Se fabrica mediante estampación, plegado, soldadura o fundición. Procesos más diversos que la aleación de zinc.

- Acabado superficial: Normalmente pulido natural o cepillado. No necesita chapado adicional para resistir la oxidación a largo plazo. Muy resistente a los arañazos. Mantiene su aspecto con el paso del tiempo.

- Peso y coste: El material es más pesado que la aleación de zinc. Las bisagras individuales pueden ser 20-30% más pesadas. Esto aumenta la complejidad del transporte y la instalación. El acero inoxidable también es más caro.

- Elección inicial: La aleación de zinc suele ser adecuada para armarios o muebles de interior sensibles a los costes. El acero inoxidable es preferible para armarios de exterior, cargas pesadas o entornos químicos.

Comparación de las propiedades de los materiales

Resistencia y durabilidad

- Aleación de zinc: Resistencia a la tracción moderada (200-400 N/mm²). Más propenso a la deformación o al fallo por fatiga bajo cargas pesadas o ciclos frecuentes.

- Acero inoxidable: Alta resistencia a la tracción (520-750 N/mm²). Capacidad de carga y resistencia a la fatiga superiores. Mantiene la estabilidad a lo largo del tiempo.

- Impacto en el mundo real: Las bisagras de aleación de zinc pueden aflojarse o romperse con el uso frecuente. Las bisagras de acero inoxidable garantizan fiabilidad y seguridad a largo plazo en aplicaciones exigentes.

| Categoría de material | Resistencia a la tracción (MPa) | Límite elástico (MPa) | Elongación (%) | Dureza (HB) | Módulo elástico (GPa) | Densidad (g/cm³) |

|---|---|---|---|---|---|---|

| Aleación de zinc (Zamak 3 / 5) | 260 - 330 | 210 - 280 | 3 - 10 | 80 - 100 | ~83 | 6.6 - 6.7 |

| Aleación de aluminio (6061-T6) | ~310 | ~270 | 10 - 12 | ~95 | ~69 | 2.7 |

| Acero inoxidable (304) | 520 - 750 | 210 - 310 | 40 - 60 | ~160 | ~193 | 7.9 |

Comparación de resistencia: Aleación de zinc frente a acero inoxidable

Resistencia a la corrosión e idoneidad medioambiental

| Categoría de material | Mecanismo de corrosión | Entorno adecuado | Durabilidad en exteriores | Sensibilidad a la humedad / niebla salina | Revestimiento / Requisitos de mantenimiento | Aplicaciones recomendadas |

|---|---|---|---|---|---|---|

| Aleación de zinc (Zamak 3 / 5) | Forma una capa protectora de óxido de zinc | Interior seco | Moderado | Se corroe fácilmente en condiciones de alta humedad o niebla salina | Depende de los revestimientos; requiere mantenimiento periódico | Interiores, secos, ambientes de baja corrosión |

| Acero inoxidable (304 / 316) | Forma una capa protectora de óxido de cromo | Interior y exterior, diversos entornos | Excelente | Funciona excepcionalmente bien en entornos con mucha humedad, costeros, con mucha sal o ácidos/alcalinos. | Requiere un mantenimiento mínimo; el grado 316 ofrece una resistencia superior a la corrosión | Entornos exteriores o corrosivos; requisitos de alta durabilidad |

Rendimiento térmico

| Categoría de material | Punto de fusión (°C) | Retención del calor | Temperatura máxima de servicio (°C) | Resistencia al fuego / Certificación | Notas |

|---|---|---|---|---|---|

| Aleación de zinc (Zamak 3 / 5) | ~419.5 | Cae bruscamente por encima de 200 | 150 - 200 (recomendado) | No apto para aplicaciones de alta resistencia al fuego | No apto para bisagras de hornos o entornos de alta temperatura; puede fundirse o deformarse con el calor. |

| Acero inoxidable (304) | 1,400 - 1,450 | Mantiene la resistencia a altas temperaturas | 800 - 1.000 (típico) | Puede cumplir las certificaciones UL o de seguridad contra incendios | Excelente resistencia al calor; estable en entornos industriales de alta temperatura |

Peso y facilidad de instalación

- Aleación de zinc: Baja densidad significa bisagras ligeras. Más fáciles de manejar, instalar y transportar. Reduce la carga sobre puertas y armarios. Adecuadas para artículos móviles o sensibles al peso.

- Acero inoxidable: Significativamente más pesado. Aumenta los costes de envío y la dificultad de instalación. Requiere estructuras de soporte más fuertes.

- Contrapartida: la aleación de zinc ofrece una instalación más rápida y sencilla. El acero inoxidable proporciona estabilidad inherente, pero exige más esfuerzo.

Análisis de costes y fabricación

Procesos de fabricación

- Aleación de zinc: Principalmente de alta presión fundición a presión. Zinc fundido inyectado rápidamente en moldes de acero. Tiempos de ciclo rápidos, alta precisión, gran volumen. Desperdicio mínimo para formas complejas. Requiere tratamiento posterior (desengrase, limpieza) y acabado superficial (chapado, revestimiento).

- Acero inoxidable: Procesos más variados y complejos. Estampación para bisagras estándar. Forja o fundición para bisagras de gran resistencia. Mecanizado, soldadura, montaje. El acabado superficial incluye esmerilado, pulido y pasivado. A menudo no requiere revestimiento. Suele requerir más pasos manuales y equipos complejos.

Estructura de costes

| Categoría de costes | Aleación de zinc (Zamak 3 / 5) | Acero inoxidable (304 / 316) | Notas / Observaciones |

|---|---|---|---|

| Coste del material | Mucho más barato | Más alto | Coste de la materia prima de aleación de zinc significativamente inferior |

| Coste de los componentes | ~30% menos que las bisagras equivalentes de acero inoxidable | Línea de base | Refleja las diferencias típicas en los precios de las bisagras |

| Herramientas | Los moldes de fundición a presión son caros pero se amortizan en grandes volúmenes | Moldes de estampación más baratos, mayor coste de transformación por pieza | Las economías de escala favorecen al zinc en la gran producción |

| Eficacia de la producción | Alta eficacia, menor índice de defectos | Eficacia moderada, mayor riesgo de defectos | La fundición de aleaciones de zinc es rápida y con menos rechazos |

| Coste a largo plazo / TCO | Puede requerir una sustitución/mantenimiento más frecuente | Mayor vida útil, menor coste total de propiedad | El acero inoxidable suele ser mejor para proyectos a largo plazo |

| Herramienta de decisión | Modelos de ROI y TCO recomendados para evaluar la elección económica | Mismo | Considerar el volumen de producción, la vida útil y el mantenimiento |

Cadena de suministro y compras

- Aleación de zinc: Los principales productores suelen estar en regiones de bajo coste. Adecuado para la compra a granel. Hay que prestar atención al grado de aleación y a la calidad del revestimiento para proteger el medio ambiente.

- Acero inoxidable: Proveedores mundiales. Marcas reputadas ofrecen rendimiento/servicio. Existen opciones nacionales de calidad. Negociar contratos a granel o a largo plazo. Exigir informes de calidad: certificados de materiales, pruebas de niebla salina, pruebas de ciclo de vida.

- Tendencias: Considera la sostenibilidad (materiales reciclados) y la tecnología emergente (bisagras inteligentes con sensores/ajuste).

Escenarios de aplicación y resumen

Bisagras de aleación de zinc: Ventajas e inconvenientes

- Ventajas: Bajo coste, fácil de fabricar, diversos acabados mediante chapado/recubrimiento. Buena resistencia para cargas medias. Ligereza.

- Contras: Capacidad de carga limitada. Rendimiento deficiente en entornos duros/exteriores. Los revestimientos pueden degradarse y requerir mantenimiento. Vida útil más corta bajo tensión. No apto para puertas de seguridad o industria pesada.

- Lo mejor para: Uso en interiores, ligero o medio, sensible a los costes. Por ejemplo, puertas interiores de armarios, muebles ligeros, paneles decorativos.

Bisagras de acero inoxidable: Ventajas e inconvenientes

- Ventajas: Gran solidez, excelente resistencia a la corrosión, vida útil muy larga. Mantenimiento mínimo. Gran atractivo estético, resistente a los arañazos. Puede soportar cargas muy pesadas (cientos de kg/lbs).

- Contras: Mayor coste inicial. El mayor peso complica el transporte y la instalación. Fabricación más difícil y con mayor consumo de energía.

- Ideal para: Entornos exteriores, equipos industriales pesados, plantas químicas, aplicaciones marinas, alimentación/farmacia, puertas de alta seguridad. Por ejemplo, armarios de estaciones base de telecomunicaciones, maquinaria de fábricas, zonas de procesos corrosivos.

Guía de compra y factores clave de decisión

Tenga en cuenta estos factores a la hora de elegir las bisagras:

- Presupuesto y requisitos: Definir el presupuesto del proyecto y las necesidades de carga. Aleación de zinc para cargas menores/sensibilidad al coste. Acero inoxidable para uso frecuente/cargas pesadas.

- Medio ambiente: Evalúe la humedad, la temperatura y los riesgos de corrosión. Elija acero inoxidable (especialmente 316) para la humedad, la sal y los productos químicos. La aleación de zinc es aceptable para uso en interiores secos.

- Frecuencia de ciclos: Opte por bisagras de acero inoxidable de alta resistencia si las puertas se abren/cierran con mucha frecuencia. Reduce el mantenimiento.

- Pruebas y certificación: Revisión de los informes de calidad. Pruebas clave: Horas de ensayo de niebla salina (por ejemplo, ASTM B117), recuento de ciclos de fatiga. Las certificaciones validan las declaraciones.

- Calidad de los proveedores: Elija proveedores/marcas de confianza. Compruebe las certificaciones ISO y el servicio posventa. Utilice licitaciones/contratos a largo plazo para compras al por mayor.

- Tendencias futuras: Vigile las bisagras inteligentes (autoajustables, control de acceso) y los nuevos materiales sostenibles. Manténgase informado para las actualizaciones.

Conclusión

Las bisagras de aleación de zinc y las de acero inoxidable sirven para fines distintos.

- Aleación de zinc: Se centra en la economía y la facilidad de fabricación. Ideal para aplicaciones ligeras en interiores.

- Acero inoxidable: Proporciona una gran solidez y resistencia a la corrosión. Imprescindible para trabajos pesados o entornos difíciles.

Las empresas deben sopesar cuidadosamente el coste, el rendimiento y la durabilidad en función de sus necesidades específicas. Consulte a proveedores e ingenieros. Asegúrese de que la bisagra elegida ofrece el mejor valor a largo plazo y el mayor rendimiento de la inversión.

PREGUNTAS FRECUENTES

P: ¿Qué equipos industriales utilizan bisagras de aleación de zinc?

R: Elija bisagras de aleación de zinc para aplicaciones de carga ligera y sensibles a los costes. Funcionan bien en paneles de acceso interno, mobiliario de oficina y armarios electrónicos en interiores secos.

P: ¿Por qué cuestan más las bisagras de acero inoxidable?

R: Las bisagras de acero inoxidable utilizan una aleación de cromo de alto coste y su fabricación es compleja. Su mayor resistencia a la corrosión y su mayor vida útil también justifican el sobreprecio.

P: ¿Cómo distinguir las bisagras de aleación de zinc de las de acero inoxidable?

R: Compruebe el aspecto y el peso. La aleación de zinc está chapada y es ligera; el acero inoxidable no está chapado, es más pesado y produce un claro sonido metálico al golpearlo.

P: ¿Con qué frecuencia se deben sustituir las bisagras de los armarios?

R: Las bisagras de acero inoxidable suelen durar décadas. Las bisagras de aleación de zinc pueden tener que cambiarse cada pocos años si se utilizan mucho o en condiciones de humedad.

P: ¿Los tratamientos superficiales aumentan la durabilidad de las bisagras de aleación de zinc?

R: Sí. Galvanoplastia o recubrimiento en polvo añade una capa protectora. Estos revestimientos bloquean la humedad, reducen el desgaste y prolongan considerablemente la vida útil de las bisagras.

-768x768.png)

-1-768x768.png)