HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

-

+86 13720060320

-

julius@haitangs.com

Choix du matériau des poignées : Acier inoxydable ou aluminium

Les poignées industrielles sont fréquemment utilisées dans des conditions extrêmes, et le choix des matériaux a une incidence directe sur la sécurité, l'ergonomie et la durée de vie de l'équipement. Les ingénieurs doivent choisir des matériaux qui offrent à la fois une grande solidité et une résistance à la corrosion (NACE International, Corrosion Basics: An Introduction, 3rd ed., 2012)Les recherches indiquent que les poignées de porte industrielles doivent être fabriquées dans des matériaux très résistants à la corrosion (tels que l'acier inoxydable ou les alliages d'aluminium) afin de résister à un usage intensif sans rouiller (ASTM A240, ASM International, Stainless Steels: Properties and Applications, 2017).

Ainsi, dans les scénarios de charge élevée tels que la fabrication, le transport ou l'automatisation, la performance des matériaux est essentielle à la fiabilité de l'équipement. Cet article compare en détail les poignées en acier inoxydable et en alliage d'aluminium en fonction de leurs propriétés mécaniques, de leur résistance à la corrosion, de leur poids et de leur coût, afin d'aider les acheteurs d'équipement et les décideurs en matière d'ingénierie à faire des choix éclairés. Avant d'entrer dans la comparaison, il convient de comprendre les caractéristiques fondamentales des deux matériaux. Pour une vue d'ensemble des matériaux de poignée et de leurs classifications, voir notre site Web types et matériaux des poignées industrielles

Comparaison entre les poignées en acier inoxydable et les poignées en aluminium

Vue d'ensemble de l'acier inoxydable et de l'aluminium en tant que matériaux pour les poignées

Acier inoxydable

Acier inoxydable est un alliage à base de chrome contenant au moins 10,5% Cr, connu pour sa résistance exceptionnelle à l'oxydation et à la corrosion. Les qualités industrielles courantes sont 304, 316 et 201.

- Grade 304 (≈18-20% Cr, 8-10% Ni) offre une excellente résistance à la rouille et est largement utilisé dans les équipements de transformation des aliments et les dispositifs médicaux où l'hygiène est essentielle.

- Grade 316avec du molybdène (Mo) 2-3%, offre une résistance supérieure à la corrosion induite par les chlorures, ce qui en fait un produit idéal pour les environnements marins et chimiques.

- Année 201 contient moins de nickel, ce qui en fait une alternative plus économique mais avec une résistance à la corrosion réduite.

Comparaison des poignées en acier inoxydable 304, 316 et 201

Les poignées en acier inoxydable se caractérisent par une grande résistance mécanique, des surfaces lisses et faciles à nettoyer, et une longue durée de vie. La densité typique de l'acier inoxydable de qualité industrielle est d'environ 8,0 g/cm³.

Alliages d'aluminium

Alliages d'aluminiumEn revanche, ils sont appréciés pour leur légèreté et leur excellente usinabilité. Avec une densité typique de 2,70 g/cm³, soit environ un tiers de celle de l'acier inoxydable, ils réduisent considérablement le poids des composants. Les alliages les plus courants sont le 6061, le 6063 et le 7075:

- 6061-T6 offre un rapport résistance/poids élevé et une bonne résistance à la fatigue, bien que sa résistance à la corrosion soit légèrement inférieure à celle du 6063.

- 6063 excelle dans la qualité de la finition de la surface et la résistance à la corrosion, ce qui le rend approprié pour les composants décoratifs ou exposés.

Aluminum alloys are cost-effective, easily extruded or formed, and adaptable to a wide range of designs. However, Without proper surface treatments such as anodizing or powder coating, aluminum alloys can lose up to three times more mass in salt-spray environments compared to anodized counterparts (MDPI, 2023).Anodizing significantly improves corrosion resistance and surface hardness.

Si l'acier inoxydable et les alliages d'aluminium conviennent tous deux aux applications de manutention industrielle, leurs propriétés mécaniques, chimiques et économiques distinctes influencent considérablement les performances à long terme et le coût total de possession.

Comparaison des performances : Acier inoxydable et alliage d'aluminium

Résistance mécanique et capacité de charge

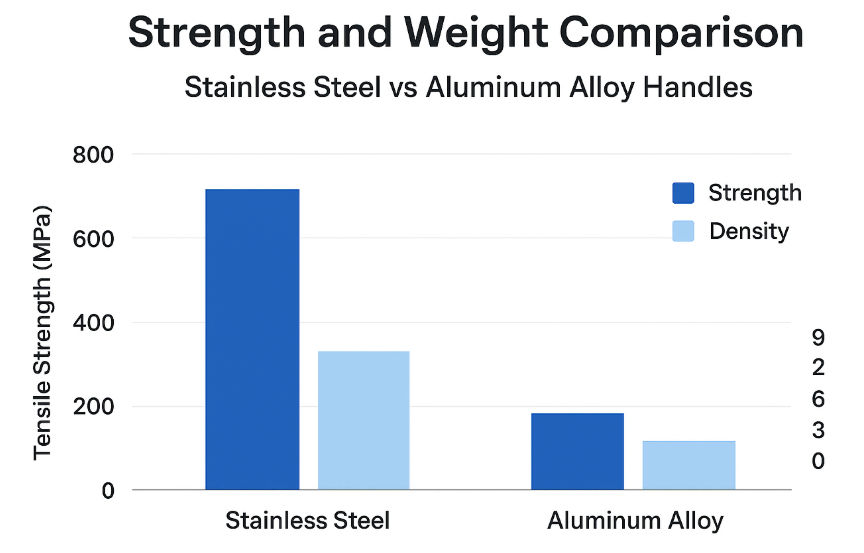

Stainless steel possesses significantly higher tensile strength than aluminum alloys. For comparison, cold-worked 304 stainless steel typically achieves tensile strengths of 540-750 MPa, while heat-treated 6061-T6 aluminum alloy (solution-aged condition) reaches around 310 MPa.

Although their strengthening mechanisms differ, these grades represent typical materials used in industrial handles.

In contrast, while aluminum alloys offer lower strength, they significantly reduce weight while preserving structural integrity. Therefore, stainless steel handles are preferred for heavy-duty machinery, transport vehicles, and other high-stress applications. For equipment or portable systems prioritizing lightweight design, aluminum alloys may be considered.

Résistance à la corrosion et adaptabilité à l'environnement

L'acier inoxydable possède une couche d'oxyde passivée naturelle qui résiste à la corrosion due à une humidité élevée, aux acides, aux alcalis et à la plupart des produits de nettoyage. Qualité Acier inoxydable 316 est un matériau particulièrement résistant à la corrosion, souvent qualifié de "marin", adapté aux environnements extérieurs, alimentaires et marins, et offrant une plus grande fiabilité à long terme.

Bien que les alliages d'aluminium forment également une fine couche d'oxyde pour se protéger, ils sont plus vulnérables à la corrosion électrochimique lorsqu'ils sont exposés au brouillard salin, à des acides ou alcalins forts, ou lorsqu'ils sont en contact avec des métaux dissemblables. Globalement, l'acier inoxydable offre une résistance à la corrosion nettement supérieure à celle des alliages d'aluminium standard dans les environnements difficiles tels que les milieux marins, les usines chimiques et les installations de transformation des aliments. Les alliages d'aluminium, en revanche, donnent de bons résultats dans les applications intérieures générales ou non corrosives.

Durabilité, usure et entretien

Les poignées en acier inoxydable conservent leur stabilité structurelle sous des charges dynamiques telles que les vibrations et les chocs, résistent à la déformation et ne rouillent pratiquement jamais (ASM International - Aciers inoxydables). Leurs surfaces lisses ne nécessitent généralement qu'un nettoyage ou un polissage périodique pour leur redonner de l'éclat.

Les poignées en alliage d'aluminium sont toutefois plus sujettes à la déformation plastique sous l'effet d'une forte contrainte ou d'un couple répété. Comme elles ne contiennent pas de fer, leurs surfaces ne rouillent pas, mais elles sont souvent anodisées pour améliorer la résistance à la corrosion (MDPI - Examen de l'anodisation des alliages d'aluminium utilisés dans l'aérospatiale pour la protection contre la corrosion). Ce processus nécessite un traitement supplémentaire et un entretien permanent pour préserver l'intégrité de la couche d'oxyde. Dans l'ensemble, les poignées en acier inoxydable sont plus faciles à entretenir et ont une durée de vie plus longue, tandis que les poignées en alliage d'aluminium nécessitent plus d'entretien de surface tout en restant résistantes à la corrosion.

Poids et ergonomie

L'alliage d'aluminium a une densité de seulement 2,70 g/cm³, soit environ un tiers de celle de l'acier inoxydable (8,0 g/cm³). Par conséquent, les poignées en aluminium sont légères et faciles à installer, ce qui réduit considérablement la fatigue de l'opérateur pendant l'utilisation. Elles sont particulièrement adaptées aux grands panneaux ou aux boîtiers portables. À l'inverse, les poignées en acier inoxydable sont plus lourdes, offrant une sensation de solidité, et sont souvent utilisées dans des équipements haut de gamme ou des applications nécessitant une plus grande inertie et un sentiment de stabilité.

Coût et cycle de vie complet

Du point de vue de l'approvisionnement et de la fabrication, les alliages d'aluminium offrent des coûts de matériaux et de traitement inférieurs, ce qui se traduit par des investissements initiaux plus économiques. L'acier inoxydable présente des coûts de matériaux et de traitement plus élevés, mais offre une durabilité et une longévité supérieures, ce qui réduit la fréquence de remplacement et d'entretien au fil du temps. Il en résulte un meilleur rapport coût-efficacité tout au long du cycle de vie. Si l'on considère le retour sur investissement, l'adoption d'une méthode de calcul du coût total de possession (TCO) lors de la prise de décision est recommandée afin d'équilibrer les coûts initiaux et la durabilité à long terme.

Comparaison des décisions

Comparaison de la résistance et du poids - Poignées en acier inoxydable ou en alliage d'aluminium

| Catégorie | Acier inoxydable | Alliage d'aluminium |

|---|---|---|

| La force | ★★★★★ Haut (540-750 MPa) | ★★★ Modéré (environ 310 MPa) |

| Résistance à la corrosion | ★★★★★ Excellent (le grade 316 résiste à l'eau de mer) | ★★★★ Juste |

| Poids | ★★ Plus lourd | ★★★★★ Léger (environ un tiers du poids) |

| Maintenance | ★★★★★ Peu d'entretien | ★★★★ Nécessite un entretien après anodisation |

| Coût | ★★ Coût plus élevé | ★★★★★ Budget raisonnable |

| Meilleure utilisation | Environnements extérieurs, à usage intensif ou hygiéniques | Applications intérieures, légères ou économiques |

Scénarios d'application et guide de sélection

Scénarios d'application des poignées en acier inoxydable et en aluminium

Poignée en acier inoxydable Applications

Les poignées en acier inoxydable sont le meilleur choix pour les environnements exigeant une grande résistance à la corrosion et une grande propreté. Les applications les plus courantes sont les armoires extérieures, les ponts de bateaux, les usines chimiques et les salles de bains. installations de transformation des aliments-où une humidité élevée ou des agents corrosifs nécessitent l'utilisation d'un produit d'étanchéité. Acier inoxydable 304 ou 316. Les boîtiers d'instruments médicaux et les équipements pharmaceutiques utilisent aussi fréquemment des poignées en acier inoxydable en raison des normes strictes en matière d'hygiène et de corrosion.

En outre, les poignées en acier inoxydable sont largement utilisées dans les chemins de fer, les métros, les machines lourdes et les installations publiques. Ces applications impliquent des opérations fréquentes, des vibrations et des chocs, et la construction en acier inoxydable garantit une stabilité structurelle, une sécurité et une fiabilité à long terme.

Poignée en alliage d'aluminium Applications

Les poignées en aluminium sont idéales pour les applications qui privilégient la légèreté ou la rentabilité. Elles sont couramment utilisées dans les boîtiers électroniques, les armoires de commande d'automatisation, les équipements de laboratoire et les mallettes portables, où les environnements ne sont que légèrement corrosifs et où la réduction du poids est essentielle.

En réduisant considérablement le poids total, les poignées en alliage d'aluminium améliorent la convivialité et la facilité d'installation, en particulier dans les applications intérieures. Elles sont également privilégiées pour les équipements qui nécessitent une bonne dissipation de la chaleur ou une bonne conductivité électrique, comme les armoires de distribution d'énergie et les panneaux de commande des machines-outils.

En résumé, les poignées en alliage d'aluminium constituent le choix privilégié dans les environnements à faible risque de corrosion, où la minimisation du poids et du coût est plus importante que l'obtention d'une résistance structurelle maximale.

Comparaison des sélections

- Exigences élevées en matière de résistance : L'acier inoxydable est plus performant que l'aluminium ; choisissez l'acier inoxydable.

- Résistance élevée à la corrosion : L'acier inoxydable est le plus approprié (en particulier l'acier inoxydable 316 de qualité marine).

- Légèreté et priorité au coût : L'alliage d'aluminium est plus approprié.

- Considérations relatives à la fréquence d'entretien : Si un traitement de surface régulier n'est pas pratique, choisir l'acier inoxydable pour une meilleure résistance à la corrosion ; si l'anodisation est possible et que l'on souhaite un coût moindre, on peut utiliser un alliage d'aluminium.

Normes, essais et contrôle de la qualité

Normes et certifications des matériaux

When selecting materials, ensure compliance with relevant standards and test certifications.

Stainless steel handles should conform to ASTM A240/A240M, specifying chromium and chromium–nickel stainless steel plate, sheet, and strip.

Aluminum handles should meet ASTM B209/B209M, covering aluminum and aluminum-alloy sheet and plate for general engineering applications.

Essais de performance et de durabilité

Performance testing should follow standards such as EN 1906 (lever handles and knobs — requirements and test methods) or ANSI/BHMA A156.9 (cabinet hardware) for mechanical durability, and ISO 9227 for corrosion resistance throughout the rated service life.

Contrôle de la qualité et traçabilité

Le contrôle de la qualité met l'accent sur la traçabilité de la chaîne d'approvisionnement et sur l'importance de l'inspection des usines. L'Administration d'État pour la régulation des marchés (SAMR) impose la mise en place d'un système de traçabilité de la qualité pour les principaux produits industriels, qui permette "la vérification de la source, le suivi de la destination et la traçabilité de la responsabilité".

Vérification des marchés publics

Avant l'acquisition, vérifier les rapports d'essai des matériaux et les dossiers d'essai en usine fournis par les fournisseurs afin de s'assurer que les qualités des matériaux et les indicateurs de performance sont conformes aux spécifications requises.

Conclusion et recommandations de sélection

Stainless steel handles deliver superior strength, corrosion resistance, and durability—ideal for outdoor, marine, or high-hygiene industrial environments where exposure to moisture or chemicals is frequent. Aluminum handles offer lightweight, cost-effective performance and are easier to machine, making them suitable for applications focused on weight or budget efficiency. Selecting the right material ensures the reliability and long-term performance of industrial equipment.