HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Pourquoi certaines poignées en plastique restent-elles robustes après une décennie d'utilisation, alors que d'autres se cassent dès leur premier déploiement sur le terrain ? La réponse ne réside généralement pas dans la conception du moule, mais dans les granulés de résine spécifiques introduits dans la trémie de la machine de moulage par injection.

En analysant les plaintes relatives à la qualité après la vente, nous avons constaté que plus de 70% des ruptures de poignées sont dues à une mauvaise évaluation des propriétés des matériaux. Les ingénieurs surestiment souvent la capacité de charge dynamique des poignées. ABS ou négliger les changements dimensionnels de PA66 (Nylon renforcé) après absorption d'humidité.

Pour répondre à ce problème, nous avons compilé des données de première main basées sur des essais destructifs en laboratoire. Cet article fournit une analyse approfondie de la performance réelle de la technologie PA66 et ABS dans les environnements industriels. Du point de vue de la science des matériaux, nous révélons comment une sélection correcte peut maximiser la durabilité du produit et l'expérience de l'utilisateur tout en contrôlant les coûts.

Analyse approfondie des matériaux de base - La logique physique du prix par rapport à la performance

Dans une nomenclature, le prix unitaire d'une poignée en PA66 est généralement plus élevé que celui d'une poignée en ABS. Ce surcoût ne provient pas de la marque, mais des coûts de modification physique du polymère. Il faut regarder au-delà de l'étiquette de prix pour voir les différences de micro-structure.

PA66 + 30% renforcé de fibres de verre (PA66 GF30) : Le "remplacement du métal" pour les équipements lourds

Lorsque votre équipement pèse plus de 20 kg ou doit fonctionner dans des environnements à haute température ou huileux, PA66+30%GF est la seule solution plastique viable.

- Définition de la composition et principe de modificationDans une fiche technique industrielle, voir "PA66+30%GF" signifie que de la fibre de verre 30% a été mélangée à la base du polyamide 66 (PA66). Cette modification physique change radicalement les propriétés du matériau.

- Un saut qualitatif dans la résistance mécaniqueSelon le ASTM D638 et ISO 527 essais standard, ajout de Fibre de verre 30% peut doubler la résistance à la traction et augmenter considérablement la rigidité. Les poignées en PA66 peuvent ainsi remplacer les poignées métalliques dans certaines applications d'équipements lourds.

- Résistance chimique et thermiqueLe PA66 offre une très grande résistance à l'usure et à l'huile, ce qui le rend particulièrement adapté aux ateliers d'usinage ou aux groupes électrogènes.

- Caractéristiques visuellesEn raison de la présence de fibres de verre, les surfaces des poignées en PA66 présentent généralement une texture mate et peuvent présenter de légers motifs de fibres. Il s'agit d'une caractéristique visuelle du plastique technique haute performance et non d'un défaut.

Plastique ABS : le choix pour les instruments de précision et les équipements légers

Si votre application exige une esthétique supérieure et implique des charges plus légères, ABS est la meilleure option.

- Caractéristiques de la compositionL'ABS (Acrylonitrile Butadiène Styrène) est un plastique technique aux performances bien équilibrées.

- Avantages de la finition de surfaceLe plus grand avantage de l'ABS réside dans la brillance de sa surface et dans la facilité avec laquelle il est possible de le galvaniser ou de le peindre. Pour les boîtiers d'instruments médicaux ou les équipements de test électroniques, les poignées en ABS peuvent offrir une texture visuelle similaire à celle de la céramique ou du métal.

- Stabilité dimensionnelleL'ABS a un faible taux de rétrécissement dû au refroidissement, ce qui le rend moins susceptible de se déformer et le rend approprié pour le logement de composants nécessitant des ajustements de haute précision.

- LimitesPar rapport au nylon, la résistance mécanique de l'ABS est moyenne et il n'est pas recommandé pour les scénarios à forte charge. En outre, sa résistance aux solvants est moins bonne ; le contact avec certains nettoyants industriels peut provoquer des fissures dues au stress.

Pourquoi le PP (polypropylène) standard n'est-il pas recommandé pour les scénarios industriels ?

Dans les projets visant un coût extrêmement bas, PP (Polypropylène) est souvent considérée comme une alternative. Toutefois, en tant que consultants, nous nous devons d'émettre un avertissement.

- Risque de fragilité à basse températureBien que le coût des matières premières du PP soit inférieur6 , ce qui le rend adapté aux emballages légers, il devient très fragile dans les environnements à basse température en raison de ses propriétés de résistance à la chaleur. Transition du verre.

- Mauvaise résistance au fluageLe PP a une mauvaise résistance au fluage et est sujet à une déformation permanente sous une contrainte à long terme.

- Conseils d'ingénierieSauf si votre application concerne un emballage jetable ultra-léger (moins de 20 kg), le choix du PP permet de réduire le coût des matières premières d'environ 20 à 30%, ce qui présente un risque élevé de rupture de la poignée pendant le transport.

Test de charge et analyse des modes de défaillance - Les données ne mentent pas

La "charge nominale" est une donnée statique, alors que le monde réel est plein d'impacts dynamiques. Comprendre comment les différents matériaux se comportent à leurs limites permet d'éviter les accidents catastrophiques sur le terrain.

Comparaison des données d'essai de traction statique

Dans notre laboratoire, nous avons simulé des actions de levage vertical et enregistré la force maximale (en Newtons) avant rupture pour des poignées de différents matériaux.

- Poignée en PA66 (GF30) de qualité industrielleUne poignée fixe en nylon renforcé de haute qualité permet généralement d'obtenir une force de traction verticale comprise entre 500N et 1000N+8888. Pour la plupart des châssis de serveurs ou des portes d'accès aux équipements, ces données offrent une redondance de sécurité très élevée.

- Poignée standard en ABSLes poignées standard en ABS ont généralement une charge nominale comprise entre 200N et 400N et conviennent pour les instruments légers ou les boîtes à outils.

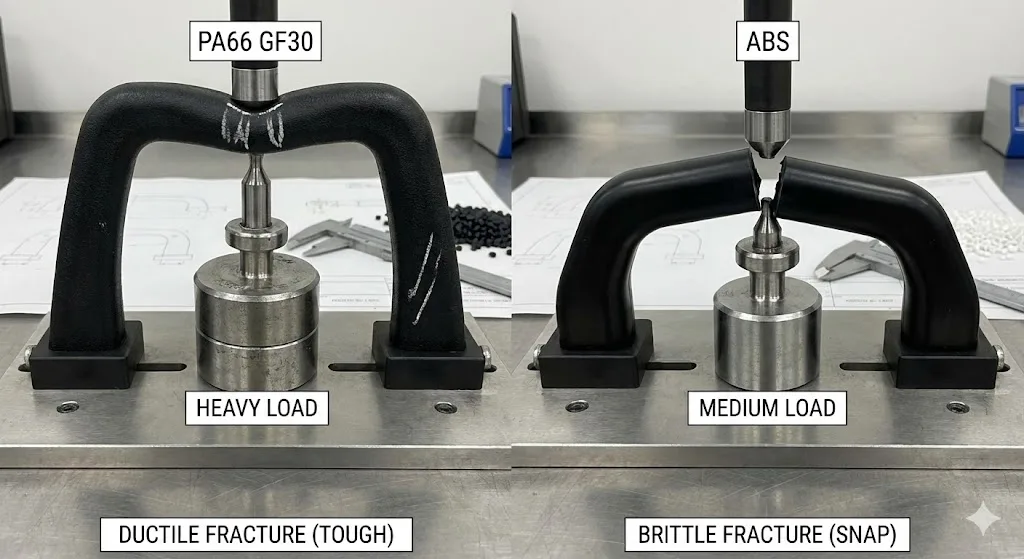

Différence dans les modes de défaillance : Solidité et fragilité

Plus que la charge maximale, c'est comment il se brise.

- Comportement à la rupture du PA66 : Rupture ductileA l'approche de sa limite de contrainte, le nylon renforcé présente généralement un "blanchiment de la contrainte", suivi d'une importante déformation par traction, avant de se déchirer. Cette ténacité donne à l'opérateur un temps de réaction, évitant la chute soudaine d'objets lourds.

- Comportement de défaillance de l'ABS : Fracture fragileUne fois que l'ABS dépasse sa limite d'élasticité, il se rompt souvent instantanément avec une cassure nette et sans avertissement évident. Lors du levage de charges lourdes, cette rupture fragile présente un risque élevé de blessure du personnel ou d'endommagement de l'équipement.

Dégradation des performances sous l'effet du stress environnemental

Les données de laboratoire sont généralement mesurées à température ambiante (23°C). Dans les environnements extérieurs, la situation change.

- Risque d'impact à basse températureDans les environnements à basse température de -20°C à -30°C, les plastiques standard deviennent cassants.

- Conseils de sélectionSi votre équipement est destiné à des régions froides ou à une utilisation en extérieur, vous devez utiliser du nylon technique (polyamide) de haute qualité. L'expérience montre que les poignées en nylon renforcé conservent une résistance aux chocs suffisante, même dans des environnements à -30°C. L'utilisation d'ABS standard ou de matériaux recyclés de qualité inférieure augmente le risque de fracture de manière exponentielle.

Détails cachés déterminant la durée de vie - Inserts et processus de moulage par injection

Deux poignées noires en apparence identiques peuvent avoir un prix deux fois plus élevé. Cette différence se cache souvent dans des structures internes invisibles à l'œil nu.

Matériau de l'insert métallique : Laiton contre fer zingué

La plupart des poignées industrielles sont fixées au moyen d'écrous métalliques encastrés (inserts). Il s'agit d'une zone à haut risque de corrosion.

- Le piège du bas prixPour gagner des commandes par la guerre des prix, les fournisseurs de qualité inférieure utilisent souvent du fer zingué au lieu du laiton pour les inserts.

- Conséquences de la corrosionDans les environnements humides ou extérieurs, les inserts en fer rouillent rapidement. L'expansion de la rouille peut fissurer la matrice en plastique ou faire en sorte que la poignée se détache directement des vis de fixation.

- Norme d'approvisionnementVous devez spécifier explicitement dans votre dessin technique ou votre contrat d'approvisionnement : Le matériau de l'insert doit être du laiton H59 ou de l'acier inoxydable 304. Vous pouvez le vérifier à l'aide d'un simple test magnétique ou d'un test au brouillard salin.

Matériau vierge et matériau recyclé (couenne)

L'utilisation de matériaux recyclés (rebroyés) est un secret de polichinelle dans l'industrie du moulage par injection.

- Destruction de la microstructurePour réduire les coûts, certaines usines mélangent un pourcentage élevé de matériaux recyclés à la résine brute. Les matériaux recyclés ont subi de multiples cycles de chaleur et de cisaillement, brisant ainsi leurs chaînes moléculaires.

- Performance ImpactLe mélange de matériaux recyclés fragilise le produit et réduit considérablement la résistance aux chocs.

- Éviter les risquesVotre contrat de moulage par injection doit comporter une clause relative au "matériau vierge 100%". Pour les composants porteurs critiques, il n'y a pas de place pour le compromis.

Matrice de décision de la sélection

Pour simplifier votre processus de décision, j'ai élaboré le guide de sélection suivant, basé sur différents scénarios d'application. Veuillez tenir compte de vos conditions d'utilisation spécifiques.

| Scénario d'application | Solution matérielle recommandée | Raison d'être de l'ingénierie | Référence de la norme technique pertinente |

| Armoire télécom extérieure | PA66 stabilisé aux UV | Nécessite une résistance à l'exposition prolongée aux UV pour éviter le farinage et le craquèlement. | UL 746C (Matériaux polymères - Utilisation dans l'évaluation des équipements électriques) |

| Armoire électrique haute tension | PA66 ignifugé (qualité V0) | Requiert des propriétés d'isolation électrique et d'auto-extinction | UL 94 (Norme de sécurité de l'inflammabilité des matières plastiques) |

| Instruments médicaux/de laboratoire | ABS / ABS plaqué | Exige une grande brillance, un nettoyage facile et de l'esthétique | – |

| Machinerie lourde/militaire | PA66 + 30% GF | Exige une résistance mécanique, une résistance à la chaleur et une résistance à l'huile extrêmes. | ASTM D638 (Propriétés de traction), ASTM D256 (force d'impact) |

| Équipement intérieur général | Standard PA6 | Équilibre entre la force et le coût | – |

Conclusion

La sélection de poignées industrielles en plastique est loin d'être une simple "commande sur catalogue".

Si vous poursuivez une force extrême, la durabilitéet résistance à la chaleur et à l'huileLes poignées en métal peuvent être remplacées par d'autres poignées, en particulier lorsqu'il s'agit de remplacer des poignées en métal sur des équipements lourds, PA66 + 30% Matériau renforcé de fibres de verre est le seul choix professionnel.

Si vous vous concentrez sur conception esthétique, finition de surfaceet une sensation de précision sous charges légères, ABS est le matériau le plus approprié.

En tant que responsable des achats ou ingénieur, je suggère que dans votre prochaine demande de devis, au lieu de demander simplement "quel est le prix unitaire", vous demandiez au fournisseur de fournir les trois documents suivants :

Certificat d'analyse (COA): Confirmation de l'utilisation de matériaux vierges.

Rapport d'essai de traction: Confirmation des valeurs de la force de rupture statique.

Spécification du matériau de l'insert: Confirmation du laiton ou de l'acier inoxydable.

Ces exigences fondées sur des données vous aideront à filtrer les 90% de négociants bas de gamme et à mettre en place une chaîne d'approvisionnement solide pour votre équipement.

FAQ

Q : Les poignées en nylon (PA66) deviennent-elles molles après avoir absorbé de l'eau ?

R : Oui, Le nylon est hygroscopique. Après absorption d'humidité, la ténacité du nylon augmente, mais sa rigidité et sa résistance à la traction diminuent légèrement. L'absorption d'humidité entraîne également de légères modifications dimensionnelles. Vous devez tenir compte des tolérances appropriées lorsque vous concevez des trous de montage de haute précision.

Q : Les poignées en plastique peuvent-elles être utilisées sur les machines alimentaires ?

R : Cela dépend des certifications spécifiques. Le nylon noir industriel ordinaire n'est pas recommandé pour le contact direct avec les aliments. Les micropores de sa surface peuvent abriter des contaminants, et vous devez vérifier si les colorants et les additifs sont conformes aux normes de l'UE. FDA ou NSF normes. Pour l'industrie alimentaire, nous recommandons de privilégier les poignées en acier inoxydable 316 électropoli.

Q : Comment puis-je distinguer rapidement les poignées en PA66 et en ABS ?

R : L'inspection sensorielle permet de porter un jugement préliminaire : Le PA66 renforcé par des fibres de verre a généralement une texture fine et mate et produit un son mat lorsqu'on le frappe ; l'ABS a une surface très lisse et produit un son net lorsqu'on le frappe. En laboratoire, un test de combustion peut être utilisé : L'ABS brûle en dégageant une fumée noire et une odeur douce, tandis que le nylon brûle en dégageant une odeur semblable à celle de la laine brûlée ou des ongles.

Q : Pourquoi certaines poignées en nylon se cassent-elles au bout de quelques mois ?

R : Outre la surcharge, la raison la plus fréquente est que le fournisseur utilise un pourcentage élevé de matériaux recyclés (Regrind), ou qu'il utilise du nylon ordinaire sans stabilisateurs UV dans des environnements extérieurs, ce qui fait que le matériau vieillit rapidement et devient cassant sous l'effet des rayons UV. Il faut toujours spécifier des matériaux résistants aux UV.