HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

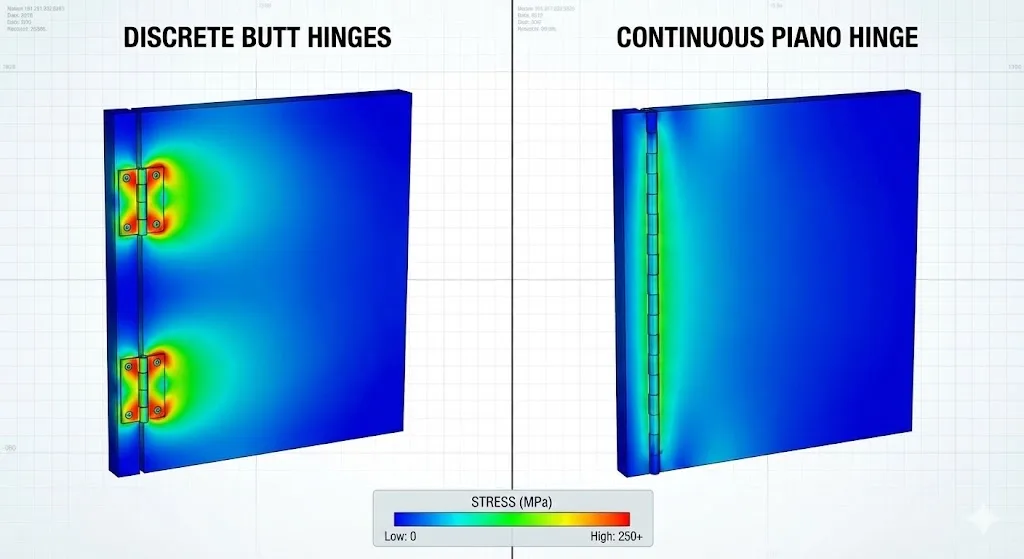

Charnières continuesLes charnières à piano, communément appelées charnières à piano, constituent une méthode fiable pour répartir la charge sur toute la longueur d'une porte d'armoire métallique. Lorsqu'elles sont correctement coupées, positionnées et fixées, elles améliorent la stabilité de l'alignement de la porte, réduisent les contraintes localisées aux points de montage et assurent des performances d'étanchéité reproductibles.

Ce guide détaille les procédures techniques de découpe et d'installation de ces composants afin de garantir l'intégrité structurelle, le contrôle de l'alignement et l'alignement avec les attentes courantes en matière de validation industrielle.

Définitions fondamentales et références sectorielles

A Charnière continue est une charnière à rapport d'aspect élevé, composée de deux vantaux reliés par un axe central. Contrairement aux charnières discrètes, elle réduit le risque d'affaissement de la porte en répartissant le support sur toute la longueur de la charnière.

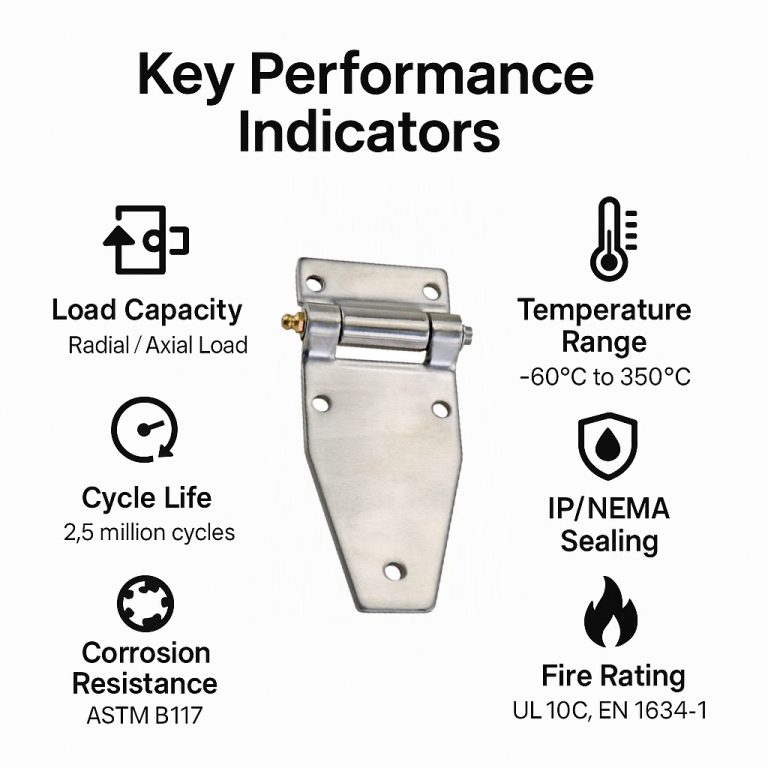

Indicateurs clés de performance (ICP)

Les ICP suivants servent d'indicateurs d'ingénierie pour les revues de conception et l'acceptation de la production :

- Répartition de la charge (indicateur) : Une mesure de comparaison pratique est le poids de la porte par longueur de charnière (kg/m) et par espacement des fixations (mm).

- Rétention de la goupille : La capacité de l'axe central à rester immobile sous l'effet des vibrations et de l'ouverture cyclique. Cette capacité est influencée par le traitement de l'extrémité de la goupille (tuteurage/sertissage).

- Jeu latéral : Il s'agit du mouvement horizontal maximal autorisé entre les vantaux. Pour les enceintes industrielles nécessitant un jeu constant, le jeu latéral est généralement limité à < 0,5 mm.

Normes industrielles

- ASTM A240: Spécification standard pour les aciers inoxydables au chrome et au chrome-nickel.

- ISO 9227: Essais de corrosion en atmosphère artificielle (essais au brouillard salin).

- EN 1935: Exigences et méthodes d'essai pour les charnières à axe unique. Les fabricants complètent souvent ces essais par des tests de cycles internes et des essais de vibration.

Sélection des matériaux et spécifications techniques

Le choix des matériaux doit tenir compte de la résistance à la corrosion, du rapport résistance/poids et de la résistance à l'usure. compatibilité galvanique avec le substrat de l'enceinte.

| Matériau | Qualité standard | Résistance à la corrosion | Rapport résistance/poids | Meilleur cas d'utilisation |

| Acier inoxydable 304 | ASTM A240 | Haut | Modéré | Intérieur/industrie générale |

| Acier inoxydable 316 | ASTM A240 | Supérieure | Modéré | Transformation marine/chimique |

| Aluminium | 6063-T5 | Modéré | Haut | Électronique légère |

| Acier galvanisé | EN 10346 | Faible/Modéré | Faible | Boîtes à outils sensibles aux coûts |

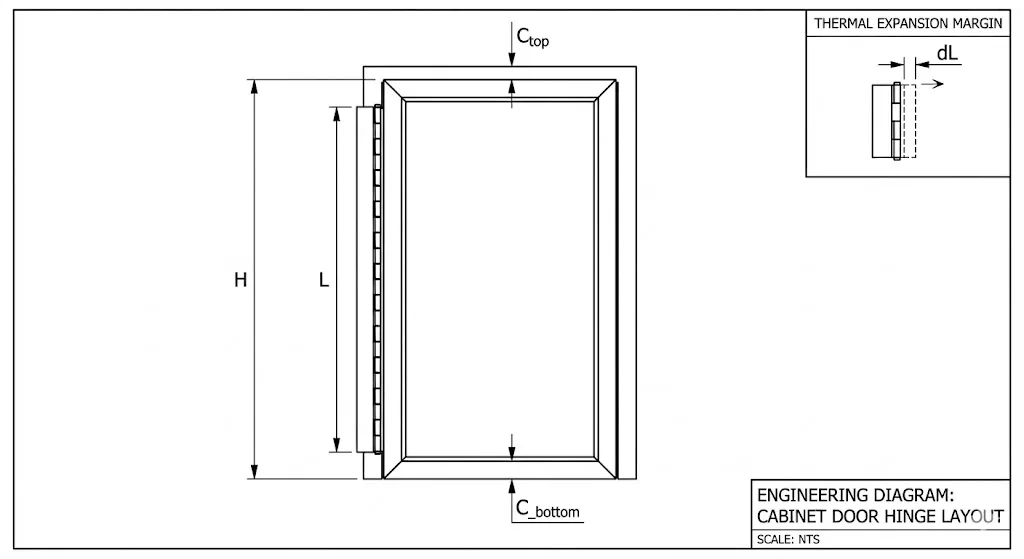

Préparation mathématique et marges thermiques

Avant la découpe, des calculs précis sont nécessaires pour tenir compte du jeu (espace), de l'épaisseur du revêtement et de la dilatation thermique.

Formule de dégagement de la base

L = H - (C_top + C_bottom)

- L : Longueur finale de la charnière.

- H : Hauteur totale de l'ouverture de la porte de l'enceinte.

- C_top/C_bottom : Espace requis entre le haut et le bas (généralement 1,0 mm - 2,0 mm).

Prise en compte de la dilatation thermique

Prise en compte de la dilatation thermique Si l'armoire fonctionne dans des conditions de températures extrêmes, il faut prévoir une marge thermique (M) pour tenir compte de la dilatation thermique de l'armoire. les coefficients de dilatation linéaire des matériaux utilisés.

Dilatation thermique (dL) = H x alpha x dT

- alpha (acier) : environ 12e-6 / degré C

- alpha (aluminium) : environ 23e-6 / degré C

- dT : Variation de la température de fonctionnement (degrés C)

- Longueur ajustée : L_final = H - (C_top + C_bottom) - (0,5 x dL)

Exécution étape par étape

Étape 1 : Coupe de précision et contrôle de la contamination

- Processus : Utilisez une scie à froid ou une meuleuse d'angle avec un disque inox ultrafin de 1 mm.

- Stabilisation : Fermez complètement la charnière avant de la couper afin de stabiliser l'axe.

- Gestion de la chaleur : Éviter la chaleur excessive, qui provoque le "bleuissement" (teinte à la chaleur). Le bleuissement à la chaleur réduit la résistance à la corrosion au niveau du bord de coupe.

- Contamination : Si vous travaillez à proximité de composants électriques, isolez la zone. Les copeaux métalliques peuvent créer des courts-circuits.

Étape 2 : Ébarbage et traitement des bords

- Traitement mécanique : Utilisez une lime à dents fines ou un outil d'ébavurage pour obtenir un léger rayon (environ 0,5 mm).

- Passivation : Pour l'acier inoxydable, appliquer une solution de passivation pour restaurer la couche protectrice d'oxyde de chrome après avoir enlevé la teinte thermique.

- Rétention de la goupille : Procéder à une fixation ou à un sertissage aux extrémités des charnières afin d'empêcher la migration des goupilles.

Étape 3 : Perçage et espacement des fixations

- Précision : Utiliser un Poinçon central pour marquer le centre de chaque trou. Le non-respect de cette consigne augmente l'errance du foret.

- Forage : Pour l'acier inoxydable, utilisez une vitesse de rotation faible et un liquide de coupe afin d'éviter l'écrouissage.

- Espacement Référence :

- Industrie générale : Espacement de 75 mm à 100 mm.

- Travaux lourds/cycles élevés : Espacement de 50 à 75 mm.

Étape 4 : Montage et verrouillage du couple

- Séquence : Fixez d'abord les fixations du haut et du bas pour établir un alignement de référence, puis travaillez du centre vers l'extérieur.

- Matériel : Utiliser des vis mécaniques M5 ou M6 ou des rivets de structure (ISO 15977).

- Anti-vibration : Appliquer un composé de blocage des filets pour réduire la diminution du couple au cours des cycles d'utilisation.

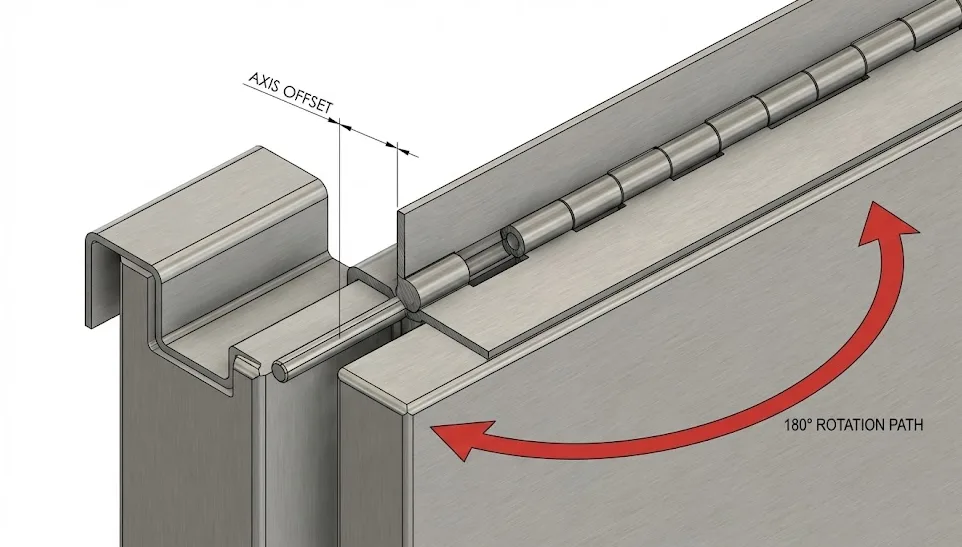

- Décalage de l'axe : Veiller à ce que l'axe de la charnière soit suffisamment décalé par rapport aux brides de retour pour éviter un retour élastique lors de la fermeture.

Analyse comparative : Meilleures pratiques et méthodes inférieures aux normes

| Fonctionnalité | Meilleures pratiques de l'industrie | Méthode non conforme | Impact de l'échec |

| Découpage | Scie à froid avec liquide de refroidissement | Scie abrasive (haute température) | Teinte thermique, rouille localisée |

| Marquage des trous | Poinçon de centrage et gabarit | Perçage à main levée | Désalignement de la porte, grippage |

| Ébavurage | Ébavurage mécanique + Passivation | Coupe à gauche | Risque de blessure, dommages aux joints |

| Fixation | Rivets de structure/vis de machine | Vis à bois / Soudure par points | Cisaillement des fixations, mauvais entretien |

Analyse des modes de défaillance et de leurs effets (AMDE)

| Mode de défaillance potentiel | Cause potentielle | Effet potentiel | Stratégie d'atténuation |

| Migration des broches | Absence de tuteurage/de sertissage | Défaillance des charnières ; séparation de la porte | Piquetage/sertissage des articulations après la coupe. |

| Reliure à charnière | Désalignement ; décalage insuffisant | Force excessive ; retour élastique | Perçage du gabarit ; vérifier le dégagement de l'axe. |

| Corrosion galvanique | Métaux dissemblables | Dégradation des articulations ; grippage | Utiliser des barrières diélectriques et des rondelles en nylon. |

| Décroissance du couple | Vibrationsfluage du matériau | Fixations desserrées ; dérive d'alignement | Contre-écrous ; composé de frein-filet. |

Essais de fiabilité et critères d'acceptation

- Test d'oscillation : La porte tourne sur toute la plage (180/270 degrés) sans frottement audible ni interférence avec le vantail.

- Vérification de l'alignement : Le jeu (espace entre la porte et le cadre) doit être constant à +/- 0,5 mm.

- Test de charge : Appliquer la charge nominale maximale ; la déflexion du bord extérieur ne doit pas dépasser 1% de la largeur de la porte.

- ISO 9227 : Vérifier la résistance à la corrosion des bords coupés en les exposant au brouillard salin pendant la durée requise.

Liste de contrôle de l'installation finale

- [ ] Catégorie de matériau vérifiée (304/316/Al/Galvanisé).

- [ ] Charnière coupée à la longueur avec une tolérance de +/- 0,5 mm.

- [Les bords coupés sont ébavurés, la teinte thermique est enlevée et la passivation est effectuée.

- [Les extrémités des broches sont serties/clouées pour empêcher la migration.

- [L'espacement des fixations correspond à la classe d'utilisation (50-100 mm).

- [ ] Décalage de l'axe vérifié pour éviter les interférences avec les brides.

- [Tous les copeaux/débris métalliques ont été retirés de l'intérieur de l'enceinte.

FAQ : Dépannage technique

Q1 : Puis-je couper une charnière continue une fois qu'elle est déjà installée ?

R : Non recommandé. Cela introduit des copeaux de métal dans les composants électriques et risque d'endommager le revêtement du boîtier. Toujours traiter la charnière avant le montage.

Q2 : Comment éviter la rouille sur les bords coupés d'une charnière en acier inoxydable ?

R : Polir mécaniquement le bord pour éliminer la teinte due à la chaleur et appliquer un produit chimique de passivation. La couche protectrice d'oxyde de chrome est ainsi restaurée.

Q3 : Que dois-je faire si l'axe de la charnière commence à glisser après la découpe ?

R : Piquez ou sertissez l'extrémité de la dernière mâchoire à l'aide d'un marteau et d'un poinçon central pour créer une serrure mécanique.

Q4 : Est-il préférable de souder ou de visser une charnière continue sur une boîte métallique ?

R : Les fixations mécaniques sont préférables pour le contrôle de l'alignement et la facilité d'entretien. Le soudage augmente le risque de distorsion thermique et complique la réparation.

Q5 : Quel est le poids maximum que peut supporter une charnière de piano de 2 pouces de large ?

R : Il n'existe pas de valeur universelle. La capacité dépend du diamètre de l'axe, de l'épaisseur du vantail, de l'espacement des fixations et de la rigidité du support. Il faut toujours vérifier par un essai de déflexion sur la structure réelle.

Q6 : Pourquoi ma porte revient-elle légèrement en arrière lorsque j'essaie de la fermer ?

R : Il s'agit généralement d'un "blocage de la charnière" causé par un décalage insuffisant de l'axe par rapport à la bride de retour ou par des fixations qui ne sont pas posées à fleur.