HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Dans le domaine de l'ingénierie du matériel industriel, goupilles de charnière sont les axes de rotation critiques qui doivent résister simultanément au cisaillement mécanique, à l'usure abrasive et à l'oxydation environnementale. Le fait de ne pas choisir le matériau adéquat entraîne souvent une "corrosion cachée" à l'intérieur du barillet de la charnière, ce qui provoque le grippage des mécanismes, l'affaissement structurel de la porte ou une défaillance catastrophique du composant sur le terrain.

Définitions techniques et champ d'application

Acier inoxydable AISI 304

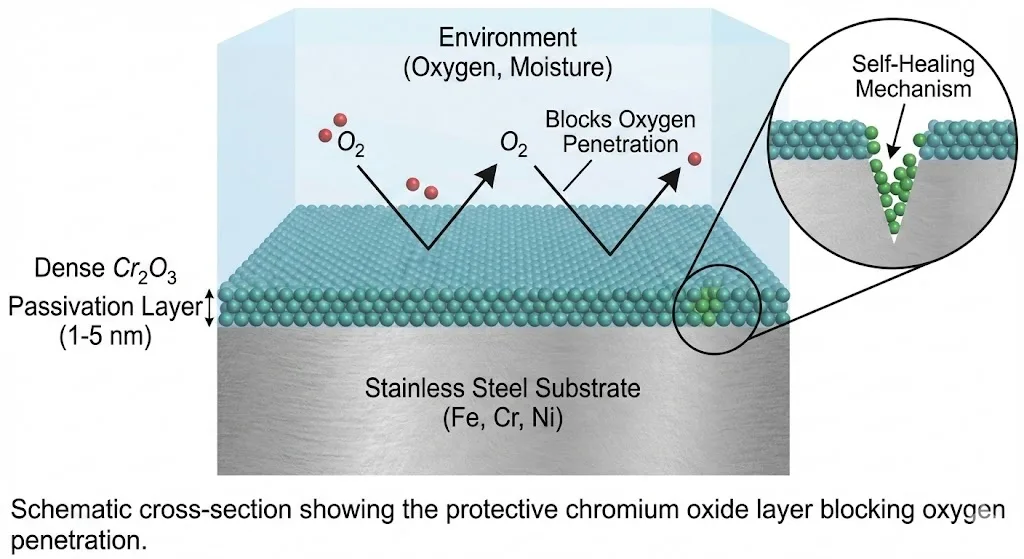

L'AISI 304 est un austénitique acier inoxydable défini par ASTM A240. Il contient un minimum de 18% de chrome et 8% de nickel. Cette composition facilite la formation d'une couche d'oxyde de chrome auto-cicatrisante, ce qui explique pourquoi le 304 est largement spécifié pour les applications de charnières industrielles sujettes à la corrosion.

Goupille de charnière industrielle

L'axe de la charnière est le point d'articulation central d'une charnière l'assemblage. Il constitue le principal élément porteur lors des mouvements de rotation. Comme l'axe supporte à la fois une charge de cisaillement et une usure par glissement, le choix des matériaux a une incidence directe sur la durée de vie, le coût de la maintenance et la fiabilité sur le terrain.

Passivation

La passivation est un traitement chimique par ASTM A967. Elle élimine le fer libre de la surface de l'axe et améliore l'épaisseur et la stabilité de la couche d'oxyde protectrice. Dans les installations humides ou extérieures, la passivation est l'un des moyens les plus efficaces de réduire la "corrosion cachée" à l'intérieur du barillet de la charnière.

Matrice de performance des matériaux

Les données suivantes comparent les matériaux couramment utilisés dans les applications de pivots industriels.

| Métrique | Acier au carbone galvanisé | Acier inoxydable 201 | Acier inoxydable 304 | Acier inoxydable 316 |

| Limite d'élasticité (MPa) | 250 – 350 | 290 – 310 | 205 – 215 | 205 – 210 |

| Résistance relative à la corrosion (utilisation industrielle typique) | Faible (risque élevé de rouille) | Modéré (peut rouiller en cas d'utilisation humide/extérieure) | Élevé (excellent dans la plupart des environnements industriels) | Très élevé (meilleur pour le chlorure / l'exposition côtière) |

| Norme ASTM | A36 | A666 | A276 / A479 | A276 |

| Indice de coût relatif | 1.0 | 1.5 | 2.2 | 3.5 |

| Cycle de vie (Cycles) | <20,000 | 50,000 | >100,000 | >100,000 |

Modèle de calcul de précision pour les goupilles de charnière

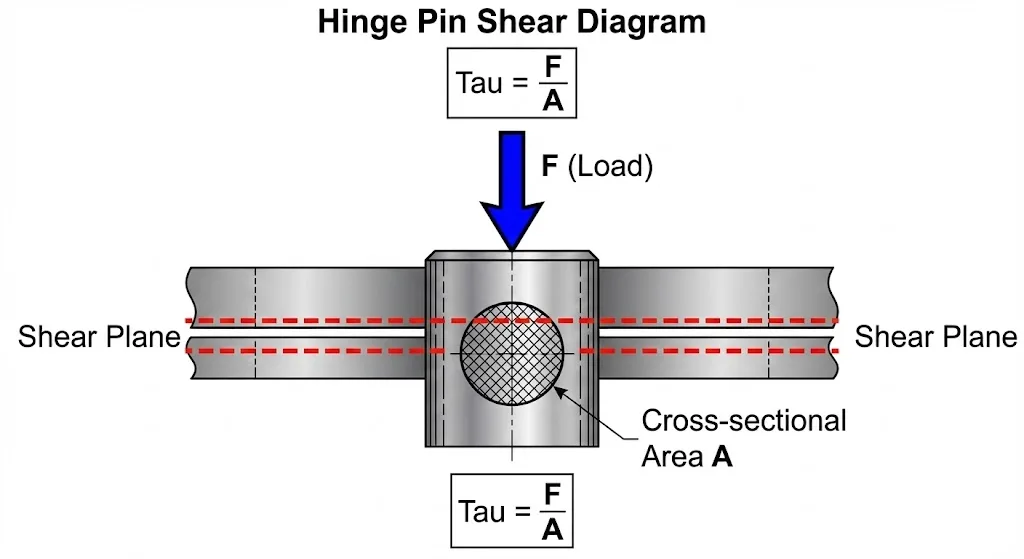

Formule de contrainte de cisaillement

Les ingénieurs doivent vérifier le diamètre de l'axe par rapport à la charge maximale de la porte.

Formule : Tau = F / A

Où ?

- Tau = contrainte de cisaillement (MPa)

- F = Force appliquée à la broche (N)

- A = Surface de la section transversale de l'axe (mm^2)

Remarque : Comme 1 N/mm^2 est égal à 1 MPa, la valeur calculée à partir de F (N) et A (mm^2) est directement convertie en MPa.

Exemple travaillé

Calculez la contrainte de cisaillement pour une porte d'enceinte industrielle de 150 kg utilisant deux charnières. Le diamètre de l'axe est de 10 mm.

- Calculer la force (F) par goupille : F = (150 kg * 9,81 m/s^2) / 2 = 735,75 N

- Calculer la surface (A) : A = 3,14159 * (5 mm)^2 = 78,54 mm^2

- Calculer la contrainte (Tau) : Tau = 735,75 / 78,54 = 9,37 MPa

Résultat : La valeur calculée de 9,37 MPa est nettement inférieure à la valeur de 304 limite d'élasticité (205 MPa). Cette conception offre un facteur de sécurité d'environ 21.

Notes techniques de terrain : La défaillance due à la "corrosion cachée

Scénario : Un fabricant a utilisé des broches en acier inoxydable 201 pour des armoires électriques extérieures dans une région humide.

Observation : Au bout de 14 mois, les charnières se sont grippées. Les tests ont révélé une oxydation "cachée" à l'intérieur du barillet de la charnière, où l'humidité a emprisonné des sels de manganèse.

Solution : Remplacement de toutes les unités par des goupilles en acier inoxydable 304 traitées par passivation à l'acide citrique ASTM A967. Les incidents de saisie sont tombés à zéro au cours des 36 mois suivants.

Analyse comparative : Meilleures pratiques et normes inférieures

| Fonctionnalité | Meilleures pratiques de l'industrie | Pratique insuffisante | Impact des normes insuffisantes |

| Tolérance Fit | Broyage de précision H7/f7 | Jeu insuffisant (>0,5mm) | Affaissement excessif de la porte et vibrations |

| Vérification des matériaux | EN 10204 3.1 Certificat | Pas de certification | Résistance à la corrosion imprévisible |

| Finition de la surface | Ra 0,8 - 1,6 μm | Tournure rugueuse (>3,2 μm) | Frottement et usure accélérés |

| Fin de la rétention | Rivetage circonférentiel | Ajustement par friction | Migration des broches et défaillance de l'assemblage |

Analyse des modes de défaillance et de leurs effets

| Mode de défaillance | Cause potentielle | Impact sur le système | Stratégie de prévention |

| Galling | Manque de lubrification + Charge élevée | Grippage total de la charnière | Utiliser des goupilles en 304 avec des douilles en PTFE |

| Piqûres | Exposition au chlorure | Rupture de la broche | Passer à 316 ou à des nettoyages fréquents |

| Durcissement au travail | Formation excessive de froid | Fissuration par corrosion sous contrainte | Recuit approprié selon ASTM A240 |

| Migration des broches | Rétention inadéquate | Détachement de la porte | Utiliser des circlips ou des épingles à tête |

Normes de fiabilité et de validation

Les gonds doivent être soumis aux étapes de vérification suivantes :

- Résistance à la corrosion : Perform ASTM B117 test neutre au brouillard salin. Les goupilles 304 ne doivent pas présenter de rouille rouge pendant 168 heures.

- Intégrité mécanique : Effectuer des essais cycliques conformément à la norme ISO 19353. Les goupilles doivent conserver leur intégrité structurelle sur 100 000 cycles.

- Pureté chimique : Vérifier les niveaux de chrome et de nickel par PMI (Positive Material Identification) pour assurer la conformité avec les spécifications AISI.

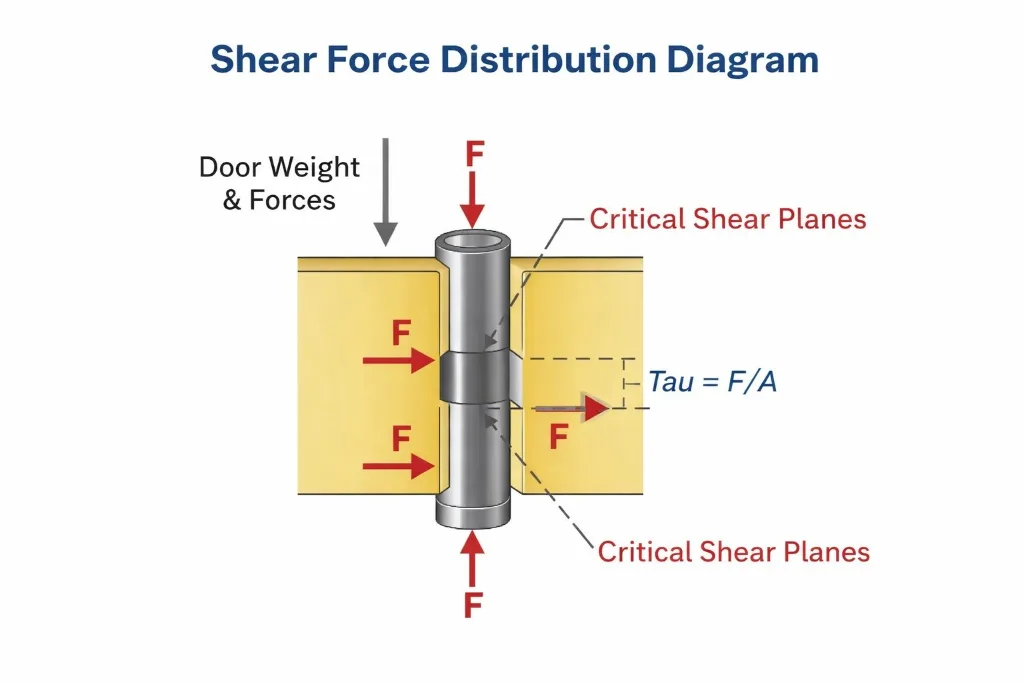

Illustrations d'ingénierie

Les illustrations techniques suivantes expliquent clairement comment la charge est transférée à travers un axe de charnière et pourquoi les méthodes de protection contre la corrosion, telles que la passivation, améliorent directement la fiabilité à long terme. Ces illustrations sont couramment utilisées lors des examens techniques, des formations et de la validation des achats.

Diagramme de distribution des forces de cisaillement

Un diagramme de répartition des forces de cisaillement permet de visualiser comment le poids de la porte et les forces opérationnelles se traduisent par une charge de cisaillement sur l'axe de la charnière. Il met en évidence le chemin de charge principal à travers les vantaux de la charnière et identifie les plans de cisaillement critiques où la contrainte est la plus élevée. Ce concept permet de sélectionner correctement le diamètre de l'axe et renforce la raison pour laquelle les calculs de cisaillement (Tau = F/A) sont essentiels pour une conception sûre.

Détail de la couche de passivation

Le diagramme de la couche de passivation illustre le film d'oxyde de chrome ultrafin (environ 1-5 nm) qui se forme sur l'acier inoxydable 304. Cette couche passive agit comme une barrière sur le substrat, ralentissant l'oxydation et réduisant le risque de "corrosion cachée" à l'intérieur du barillet de la charnière. Elle est particulièrement utile pour expliquer pourquoi la passivation ASTM A967 améliore les performances à long terme dans les environnements humides, extérieurs ou corrosifs.

Résumé de la sélection rapide (recommandé)

- Utilisation industrielle standard à l'intérieur : Axes de charnière en acier inoxydable 304 + lubrification de base.

- Armoires humides ou extérieures : Acier inoxydable 304 + passivation ASTM A967 + entretien périodique.

- Exposition au littoral et aux chlorures : Passez à l'acier inoxydable 316 pour réduire le risque de piqûre.

- Applications à cycle élevé : 304 + ajustement à tolérance serrée + bagues en PTFE pour réduire l'usure et le grippage.

Liste de contrôle pour la passation de marchés (Liste de contrôle)

- Vérifier la composition chimique de l'AISI 304 à l'aide de la norme EN 10204 3.1 MTC.

- Confirmer que la tolérance du diamètre de la goupille est conforme à la norme ISO 286-2 (par exemple, f7 ou g6).

- S'assurer que la rugosité de la surface (Ra) est documentée en dessous de 1,6 μm.

- Vérifier que la broche est non magnétique ou faiblement magnétique (faible teneur en ferrite).

- Vérifier les enregistrements de passivation ASTM A967.

- Vérifier que les extrémités des goupilles présentent un chanfrein uniforme (typiquement 0,5 mm x 45°).

- Examiner les rapports d'essais au brouillard salin pour vérifier la conformité aux 168 heures.

- Confirmer que la charge nominale est supérieure à la contrainte de cisaillement maximale calculée d'un facteur 5.

FAQ

Q1 : Les broches en acier inoxydable 304 peuvent-elles être utilisées dans des environnements d'eau salée ?

A1 : Non. L'acier inoxydable 304 est sensible aux piqûres de chlorure. Pour les environnements marins ou côtiers, spécifier l'acier inoxydable 316 par ASTM A276.

Q2 : Pourquoi mon axe de charnière 304 est-il magnétique ?

R2 : L'écrouissage transforme l'austénite en martensite, qui est magnétique. Cela n'indique pas un défaut du matériau, bien que cela puisse réduire légèrement la résistance à la corrosion dans des cas extrêmes.

Q3 : À quelle fréquence faut-il lubrifier les axes d'articulation de 304 ?

A3 : Dans les environnements industriels standard, lubrifier tous les 12 mois. Les applications à cycle élevé (plus de 100 cycles par jour) nécessitent un intervalle de maintenance de 3 mois.

Q4 : L'acier inoxydable 304 réagit-il avec les paumelles en aluminium ?

A4 : Oui. Le contact de métaux dissemblables peut provoquer une corrosion galvanique. Utilisez une douille isolante ou veillez à ce que la broche soit passivée pour atténuer ce risque.

Q5 : Quelle est la température maximale de fonctionnement d'une broche 304 ?

A5 : L'acier inoxydable 304 présente une bonne résistance à l'oxydation à des températures élevées, mais sa résistance mécanique diminue à mesure que la température augmente. Dans les applications pratiques des charnières, la lubrification et les composants environnants fixent généralement la limite réelle de fonctionnement bien avant que le matériau n'atteigne sa capacité à haute température.

Q6 : Le 304L est-il meilleur que le 304 pour les axes de charnière ?

A6 : 304L (faible teneur en carbone) est supérieur pour les composants nécessitant une soudure importante. Pour les goupilles usinées standard, le 304 offre une résistance légèrement supérieure et constitue le choix le plus courant.

-768x768.png)

-768x768.png)