HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Spécification de HCharnières industrielles à usage intensif nécessite de trouver un équilibre entre la rentabilité et les performances techniques. Si les directeurs des achats et les ingénieurs peuvent avoir des priorités différentes, leur objectif final est le même : assurer un fonctionnement fiable et sans entretien des équipements industriels critiques.

Ce guide fournit une analyse technique professionnelle des raisons pour lesquelles les charnières industrielles nécessitent des bagues ou des roulements. Nous analysons la tribologie qui sous-tend le matériel et offrons des conseils de sélection conformes aux normes suivantes EN 1935 et ANSI/BHMA normes.

Modes de défaillance courants : Les risques de frottement métal sur métal

Dans les charnières traditionnelles dépourvues de bagues ou de roulements, l'axe de la charnière est en contact direct avec l'alésage de la charnière (métal sur métal). Sur le long terme, cela entraîne des modes de défaillance irréversibles :

Pointes de friction et fixation

Une charnière neuve et lisse peut bien tourner au début, mais à mesure que le nombre de cycles augmente, la rugosité et la déformation de la surface font grimper le coefficient de frottement de glissement.

- Conséquence : Le couple nécessaire à l'ouverture de la porte augmente considérablement, ce qui entraîne une mauvaise sensation tactile (haptique) et même un "grippage" dû à la production de chaleur et à la perte de lubrifiant.

Affaissement dû à l'usure (désalignement de la porte)

Le frottement direct du métal génère des particules abrasives qui usent progressivement le diamètre de l'axe et de l'alésage, augmentant ainsi le jeu d'ajustement.

- Conséquence : Lorsque le jeu des charnières dépasse la tolérance, la porte subit affaissementLe système de fermeture peut être endommagé, ce qui entraîne un désalignement des loquets ou une défaillance des joints d'étanchéité.

Galvanisation (soudure à froid) et bruit

Le frottement acier/acier est très sensible à l'usure par adhérence, connue sous le nom de grippage.

- Risque : Sous haute pression ou en l'absence de lubrification, les combinaisons de matériaux telles que l'acier inoxydable et l'acier inoxydable peuvent souffrir d'un soudage à froid microscopique, entraînant le grippage ou la déchirure de la charnière. Ce phénomène s'accompagne souvent d'un bruit strident et d'une contamination par la poussière métallique.

Non-respect des normes de durée de vie

Norme européenne EN 1935 exige que les charnières de porte à usage intensif atteignent au moins 200 000 cycles (catégorie 7), tandis que les États-Unis exigent que les charnières de porte à usage intensif atteignent au moins 200 000 cycles (catégorie 7). ANSI/BHMA A156.1 Les exigences de la norme peuvent aller jusqu'à des millions de cycles.

- Conclusion : Les charnières qui ne sont pas conçues pour réduire les frottements ont du mal à s'approcher de ces durées de vie, ce qui entraîne des défaillances précoces sur le terrain.

Valeur fondamentale de l'ingénierie : Gestion des frottements et répartition de la charge

L'intégration de bagues et de roulements transforme essentiellement le frottement chaotique et incontrôlé en performances techniques contrôlées.

Réduire le coefficient de frottement (CoF)

- Frottement à sec (acier sur acier) : CoF $\approx$ 0,4 - 0,6

- Bague en bronze (lubrifiée) : CoF $\approx$ 0,08 - 0,15

- Roulement à billes : CoF $\approx$ 0,001 (un ordre de grandeur inférieur)

- Valeur : Réduit considérablement le couple de décollement pour un fonctionnement plus souple.

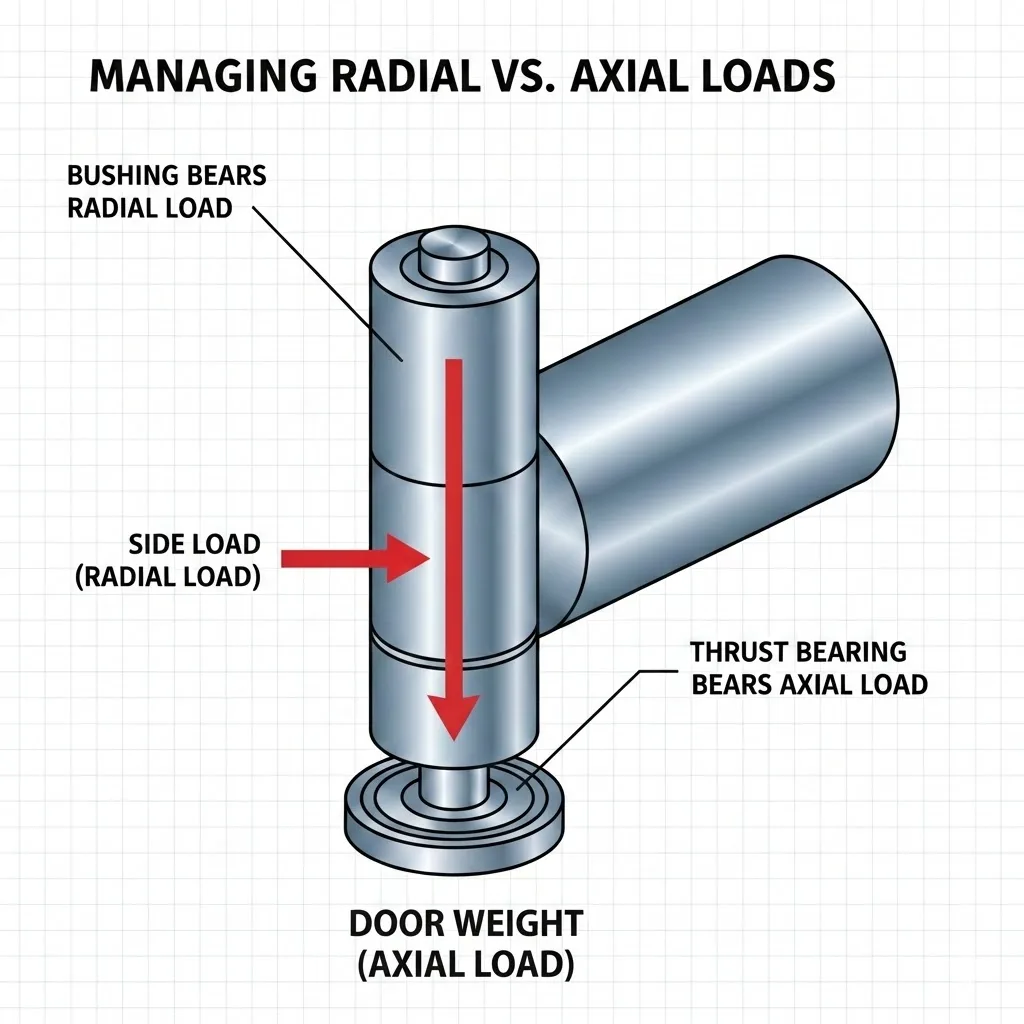

Gestion des charges radiales et axiales

- Bagues haute performance manipuler de façon extrême Charges radiales (poids de la porte) en répartissant les contraintes sur une grande surface de contact.

- Paliers de butée sont spécifiquement conçus pour absorber les Charges axiales (force verticale), ce qui évite l'usure des faces des articulations.

Le "composant d'usure sacrifié" pour le TCO

Les bagues sont des "pièces d'usure" remplaçables, qui protègent l'axe de charnière et la structure du vantail, très coûteux. Pour l'entretien, il suffit de remplacer la bague peu coûteuse, de l'aligner avec la bague de l'axe d'articulation et de la structure du vantail. Coût total de possession (TCO) les principes d'optimisation.

Que sont les bagues (paliers lisses) ?

Une bague est un manchon cylindrique (techniquement un palier lisse) qui s'appuie sur les propriétés de faible frottement inhérentes au matériau pour faciliter le mouvement.

Types de matériaux courants

- Bagues métalliques (bronze/laiton) : Par exemple SAE 841 Bronze imprégné d'huile. Souple et autolubrifiant, il prévient efficacement le grippage acier contre acier.

- Bagues composites autolubrifiantes : Support en acier + couche frittée + PTFE/POM la couche de plastique (ISO 3547 ). Combine la résistance du métal et le faible frottement du plastique, idéal pour les scénarios sans entretien.

Analyse des avantages et des inconvénients

- Pour : Rentabilité, structure simple, résistance élevée aux chocs (due au contact avec la surface) et tolérance aux contaminants (la poussière s'incruste dans le métal mou).

- Limites : Génération importante de chaleur à grande vitesse ; présente un "stick-slip" (frottement statique) ; le jeu augmente progressivement avec l'usure.

Que sont les roulements (éléments roulants) ?

Lorsque l'on parle de "roulements" dans les charnières, il s'agit généralement de roulements, qui convertissent le frottement de glissement en frottement de roulement à l'aide de billes ou d'aiguilles.

Types de configuration courants

- Roulements à billes : Idéal pour les haptiques de précision et lisses (par exemple, les portes d'instruments de précision).

- Roulements à aiguilles : Longue zone de contact, adaptée aux portes ultra-lourdes (par exemple, les trappes de machines minières).

- Paliers de butée : Configuré en haut/bas de la mâchoire pour absorber les charges verticales de gravité.

Analyse des avantages et des inconvénients

- Pour :

- Friction ultra-faible : Résistance au démarrage presque nulle.

- Durée de vie prolongée : Peut facilement atteindre des millions de cycles (calculés par ISO 281 L10).

- Haute précision : Maintient une concentricité stricte, empêchant le décalage de la porte.

- Limites :

- Coût plus élevé (nécessite un usinage de précision).

- Sensibilité environnementale : La poussière et le lavage à l'eau peuvent endommager les éléments roulants ; une conception robuste de l'étanchéité est nécessaire.

Décision de sélection : Matrice de comparaison technique entre le palier et le coussinet

Le tableau suivant résume les principaux paramètres d'ingénierie afin d'aider les équipes d'approvisionnement et d'ingénierie à prendre des décisions :

| Paramètre clé | Solution pour les douilles (palier lisse) | Bearing Solution (élément roulant) |

| Type de charge idéal | Charge statique lourde (Radial) | Charge composite dynamique (Radial + Axial) |

| Résistance aux chocs | Fort (Le contact avec la surface disperse le stress) | Faible (contact ponctuel sujet à la brillance) |

| Sensation tactile (haptique) | Un peu d'amortissement, un couple de démarrage plus élevé | ExcellentLégèreté et souplesse |

| Cycle de vie | En fonction des matériaux (généralement <500k) | Ultra-long (Peut dépasser 1 million de cycles) |

| Adéquation de l'environnement | Élevé (résistant à la poussière, à la chaleur et au lavage) | Faible (nécessite une étanchéité, sensible à la poussière) |

| Stratégie de maintenance | Flexible (sans huile ou sans entretien) | Généralement scellé à vie |

| Rentabilité (TCO) | Faible coût initial, idéal pour le volume | Coût initial élevé, réduction des temps d'arrêt |

Conseils de sélection :

- Choisir les bagues : Si l'environnement est difficile (poussière, lavage), si la porte est lourde mais ouverte rarement, ou si le budget est une contrainte.

- Choisir les roulements : Si l'application exige un fonctionnement léger, des cycles à haute fréquence (automatisation) ou un positionnement de précision sans jeu.

Facteurs critiques du cycle de vie : Appariement des matériaux, traitement de surface et lubrification

Il ne suffit pas de choisir entre une bague ou un roulement ; les "facteurs cachés" suivants déterminent la durée de vie finale :

Appairage de matériaux et anti-galage

- Éviter les matériaux similaires : Une goupille en acier inoxydable contre une douille en acier inoxydable est une recette pour l'échec. Utilisez le principe "dur contre mou" (par exemple, goupille en acier trempé + douille en bronze).

- Anodes sacrificielles : Dans les environnements corrosifs, utiliser le placage ou une douille plus souple comme élément sacrificiel pour protéger la structure principale.

Traitement de surface et durcissement

- Durcissement : Carburation ou QPQ sur les broches en acier (dureté >HRC60) réduit considérablement l'usure des broches.

- Revêtements antifriction : Appliquer le disulfure de molybdène ou AS4783 pour la protection de la lubrification sèche.

- Résistance à la corrosion : Vérifier le zingage ou la passivation par ASTM B117 Essais au brouillard salin.

Stratégie de lubrification (Tribologie)

- Graisse : Choisir une graisse résistante à la chaleur en fonction Grade NLGI.

- Lubrification limite : Pour les démarrages à basse fréquence et à forte charge (état de lubrification limite), les coussinets autolubrifiants en PTFE sont souvent plus performants que les roulements graissés, car ils évitent les phénomènes de "stick-slip".

Analyse des applications verticales : Scénarios réels

- Baies de serveurs pour centres de données :

- Exigence : Volume important, sensible aux coûts, environnement intérieur contrôlé.

- Solution : Bagues autolubrifiantes. Prévoir un amortissement approprié pour empêcher la dérive de la porte.

- Machines lourdes (excavatrices/camions miniers) :

- Exigence : Charge extrême, fortes vibrations, exposition à la boue et au sable.

- Solution : Goupille trempée + roulement à aiguilles + joints d'étanchéité. Les aiguilles à double rangée gèrent la gravité ; les joints d'étanchéité empêchent la pénétration de la boue.

- Équipements alimentaires et pharmaceutiques :

- Exigence : Lavage à haute pression, Conformité à la FDA.

- Solution : Corps en acier inoxydable + bague en polymère de qualité alimentaire. Conception hygiénique sans fissures cachées, résistante au nettoyage chimique.

- Portes de sécurité pour l'automatisation :

- Exigence : Des milliers de cycles par jour, une très faible résistance.

- Solution : Roulements à billes de précision. Assure le fonctionnement des actionneurs pneumatiques sans décalage.

Liste de contrôle des spécifications de passation de marchés (Guide de l'appel d'offres)

Pour réduire les coûts de communication, définissez clairement les paramètres suivants dans votre demande de devis (RFQ) :

- Paramètres de charge : Poids de la porte (kg), distance du centre de gravité, couple maximal (N-m).

- Espérance de vie : Nombre de cycles prévu (par exemple, 200 000 cycles par EN 1935 Grade 7).

- Environnement d'exploitation : Plage de température, exigences en matière de classification IP, exposition à des agents corrosifs.

- La maintenabilité : Avez-vous besoin de "bagues remplaçables sur le terrain" ou de "bagues scellées sans entretien" ?

- Conformité : RoHS, REACHFDA, UL Fire Ratings, etc.

FAQ

Q : Les charnières industrielles nécessitent-elles toujours des roulements ?

R : Non. Pour les applications à faible charge et à faible fréquence (comme les boîtes à outils), des bagues de qualité ou même des charnières non doublées suffisent. Les roulements n'offrent un retour sur investissement que dans les scénarios à haute fréquence, à charge élevée ou de haute précision.

Q : Les bagues autolubrifiantes sont-elles vraiment "sans entretien" ?

R : Oui, ils ne nécessitent aucun graissage pendant leur durée de vie nominale. Cependant, "sans entretien" ne signifie pas "durée de vie infinie". En cas de charges élevées, il est toujours recommandé de vérifier l'écart d'usure.

Q : Quelle est la meilleure solution pour les environnements poussiéreux ?

R : Les bagues sont généralement préférables. La poussière peut gripper un roulement standard, alors que les bagues permettent à la poussière de s'incruster dans le matériau souple. Si les roulements sont obligatoires, veillez à spécifier des modèles dotés de joints doubles en caoutchouc (2RS).

-768x768.png)