HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

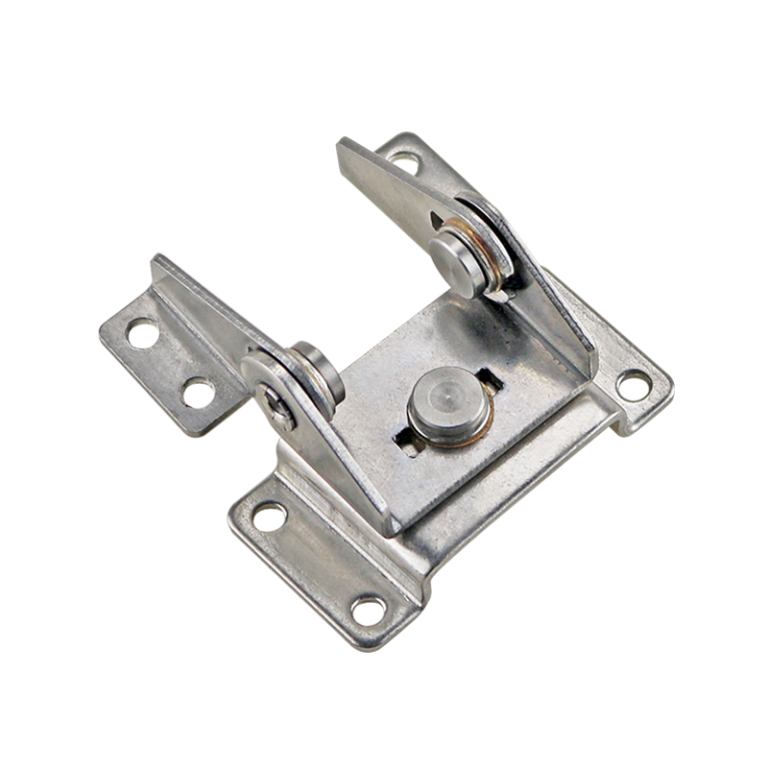

Dans le domaine de la conception de matériel industriel, je constate régulièrement qu'un détail est négligé : Poignées pliantes.

Ces composants sont essentiels pour les châssis de serveurs, les appareils médicaux de précision, les instruments de mesure portables et les caisses de transport militaire. Leur valeur essentielle est évidente : gagner de l'espace en cas d'inactivité et éviter les chocs accidentels dans les allées étroites.

Cependant, d'après mes observations, de nombreux projets échouent non pas à cause de défauts structurels mécaniques fondamentaux, mais à cause de ces accessoires apparemment insignifiants. De nombreux responsables des achats et ingénieurs débutants se concentrent uniquement sur les "dimensions" ou le "prix unitaire" figurant dans un catalogue. Ils ignorent l'environnement de stress dynamique de l'équipement et la logique opérationnelle réelle de l'utilisateur.

Les conséquences de cette négligence sont coûteuses. J'ai vu des terminaux médicaux valant des milliers de dollars s'écraser sur le sol parce qu'une poignée s'était cassée pendant le transport. J'ai vu des armoires de télécommunications extérieures devenir inaccessibles pour une maintenance d'urgence parce que les poignées étaient rouillées.

Cet article n'est pas un manuel de définition de base. En tant que consultant spécialisé dans la sélection de structures mécaniques, j'analyserai les 5 erreurs critiques de sélection qui conduisent à la défaillance d'un produit à partir d'un l'analyse des défaillances techniques de la perspective. Je fournirai des solutions fondées sur des données et des références spécifiques aux normes internationales pour vous aider à réduire les risques dès la phase de conception.

Erreur 1 : Confondre charge statique et facteurs de sécurité dynamiques

C'est l'erreur la plus fréquente que je constate lorsque j'examine les nomenclatures des clients.

Description de l'erreur

La plupart des fiches techniques des fournisseurs ne mentionnent que la "charge statique maximale" ou la "charge nominale".

Par exemple, une poignée a une capacité de 500 N (environ 50 kg). Le personnel chargé des achats fait souvent correspondre directement cette valeur : l'équipement pèse 45 kg, il choisit donc la poignée d'une capacité de 50 kg.

D'un point de vue mathématique, cela semble raisonnable. Dans le monde physique, cependant, c'est dangereux.

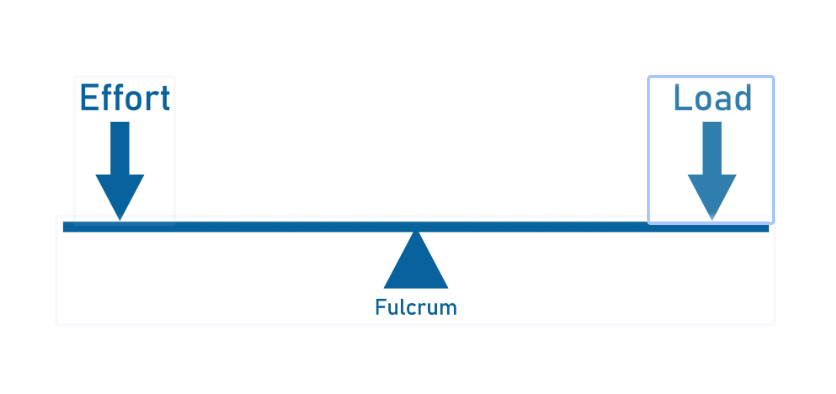

Conséquences techniques : Impact et fatigue

Fracture d'impact dynamique : L'accélération se produit lors de la marche, de la montée des escaliers ou du chargement/déchargement. Selon la deuxième loi de Newton ($F=ma$), lorsque l'équipement est soumis à un impact, la force instantanée (force G) sur la poignée peut atteindre 2 à 3 fois le poids propre de l'équipement.

- Étude de cas : Un châssis de 50 kg tombé accidentellement d'une hauteur de 5 cm peut exercer une force de traction momentanée de plus de 1500 N sur la poignée. Si la poignée n'est prévue que pour 500 N, l'axe de pivotement se cisaille immédiatement.

Rupture par fatigue : Si une poignée fonctionne près de sa limite de charge nominale pendant de longues périodes, les pièces métalliques développeront des fissures de fatigue, ou les pièces en plastique connaîtront un fluage, ce qui conduira à une défaillance éventuelle.

Figure 1 : Visualisation de la différence entre la force de maintien statique et la force d'impact dynamique.

Conseils du consultant et stratégie d'évitement

Mise en œuvre d'un facteur de sécurité strict

Je recommande vivement d'utiliser un facteur de sécurité de 1,5x à 2,0x pour les équipements de qualité industrielle.

- Formule de calcul:$$RCharge nominale recommandée = (poids total de l'équipement / nombre de poignées) \nfacteur de sécurité$$

- Exemple : Pour un équipement de 50 kg avec 2 poignées et un facteur de sécurité de 2,0, vous devez acheter des poignées d'une capacité d'au moins 50 kg (500 N) chacune, et non 25 kg.

Le mythe de la répartition des charges

Ne croyez pas que deux poignées partagent toujours le poids de manière égale. Pendant le transport, en particulier dans les escaliers ou les coins étroits, l'équipement s'incline souvent. Nos tests montrent qu'à une inclinaison de 30 degrés, une seule poignée peut devoir supporter plus de 70% du poids de l'équipement. Par conséquent, le choix doit être basé sur la "limite d'une seule poignée".

Citer les normes du test

Lorsque vous communiquez avec les fournisseurs, exigez des rapports d'essai fondés sur IEC 60068-2-27 (essai de choc) et pas seulement les rapports de traction statiques.

Erreur 2 : Ne pas tenir compte de l'espace de préhension pour l'utilisation des gants

Pour obtenir un profil d'équipement compact, les concepteurs ont souvent tendance à choisir des poignées pliantes avec de petites sections transversales et des ajustements serrés. Cela entraîne de graves problèmes d'ergonomie.

Description de l'erreur

La poignée sélectionnée présente un espace insuffisant entre la poignée intérieure et le panneau (Grip Clearance), ou la largeur de la poignée est trop étroite.

Conséquences techniques : Blocage opérationnel et risques pour la sécurité

Inopérabilité dans les environnements froids : Dans les stations de base extérieures ou la logistique de la chaîne du froid, les opérateurs doivent porter des gants thermiques épais. Si le dégagement de la poignée n'est que de 25 mm, un doigt ganté ne peut tout simplement pas y entrer.

Points de pincement : Certaines poignées pliantes mal conçues écrasent les articulations de l'opérateur contre la géométrie du pivot lorsqu'elles sont soulevées.

Étude de cas : J'ai participé à un projet de modernisation d'un serveur de terrain portable. La conception originale utilisait des poignées compactes, mais lors des essais à -20°C, les soldats portant des vêtements d'hiver ne pouvaient pas déployer les poignées rapidement, ce qui entraînait des retards de déploiement.

Figure 2 : Exigences ergonomiques en matière de dégagement pour l'utilisation de gants.

Conseils du consultant et stratégie d'évitement

Suivre les données ergonomiques

Lors de la sélection, vous devez faire référence aux données de MIL-STD-1472 (Critères de conception de l'ingénierie humaine pour les systèmes militaires).

- Fonctionnement à main nue : La largeur minimale de la poignée doit être de 100mmavec un dégagement en profondeur minimal de 30 mm.

- Fonctionnement avec des gants : La largeur minimale de la poignée doit être portée à plus de 120 mmet un dégagement en profondeur est recommandé à 40mm - 50mm.

Arrêt à 90 degrés

Je recommande de choisir des poignées pliantes dotées d'une fonction d'arrêt à 90 degrés.

Cette poignée s'arrête automatiquement lorsqu'elle est dépliée à 90 degrés perpendiculairement au panneau. Cela assure une efficacité maximale de la transmission de la force et garantit une distance maximale entre la poignée et le panneau, évitant ainsi que les articulations ne frottent contre les surfaces rugueuses du châssis sous la charge.

Erreur 3 : négliger le bruit et l'usure dans les environnements à fortes vibrations

Si votre équipement est installé sur des véhicules, des navires ou des groupes électrogènes, cette question est cruciale.

Description de l'erreur

Choisir des poignées pliantes "à oscillation libre" sans fonctions de verrouillage ou d'amortissement. Ces poignées s'appuient sur la gravité pour pendre lorsqu'elles ne sont pas utilisées.

Conséquences techniques : Pollution sonore et dommages de surface

Bruit à haute fréquence : Lorsque l'équipement est en marche (par exemple, une armoire de véhicule roulant sur une route cahoteuse), les poignées en mouvement libre heurtent constamment le panneau. Ce "cliquetis" continu crée des nuisances sonores et donne aux utilisateurs l'impression d'un "équipement mal fixé" ou d'une "qualité médiocre".

Défaillance du revêtement et corrosion : Nos essais au brouillard salin montrent que des centaines de micro-impacts par minute détruisent rapidement les revêtements protecteurs (comme l'anodisation ou le revêtement en poudre) à la fois sur la poignée et sur le panneau. Une fois le revêtement rompu, le substrat est exposé et la rouille se propage rapidement.

Conseils du consultant et stratégie d'évitement

Obligation de mettre en place un mécanisme de retour

Pour tout équipement mobile, j'exige l'utilisation de l'un de ces trois types de poignées :

- Chargé par des ressorts : La poignée contient un ressort de torsion interne. Lorsqu'elle est relâchée, la poignée se replie automatiquement contre le panneau et maintient une précontrainte continue, ce qui élimine complètement les oscillations.

- Détente/Clic : Des crans mécaniques sont placés aux positions pliée et dépliée. L'utilisateur ressent un "clic" distinct et la poignée ne se déplacera pas en raison de vibrations mineures.

- Friction/Charnière d'amortissement: Grâce à l'utilisation d'une graisse amortissante à haute viscosité, la poignée peut rester en suspension à n'importe quel angle. Cela offre une sensation de mouvement haut de gamme, silencieux et souple.

Conception de tampons en caoutchouc

Vérifiez si la poignée est munie d'un pare-chocs en caoutchouc. Même avec des poignées à ressort, l'impact du métal sur le métal provoque du bruit et de l'usure. Un tampon est une solution peu coûteuse pour résoudre les problèmes d'usure.

Citer les normes du test

Exiger du fournisseur qu'il confirme que le produit a passé avec succès MIL-STD-810G Méthode 514.6 (essai de vibration) .

Erreur 4 : Inadéquation entre les matériaux et le stress environnemental

De nombreuses défaillances se produisent non pas parce que le matériau n'est pas assez résistant, mais parce que le bon matériau n'a pas été placé au bon endroit.

Description de l'erreur

Sélectionner des matériaux sur la base de conditions de laboratoire intérieures, mais appliquer le produit à l'extérieur, en milieu marin ou dans des scénarios chimiques.

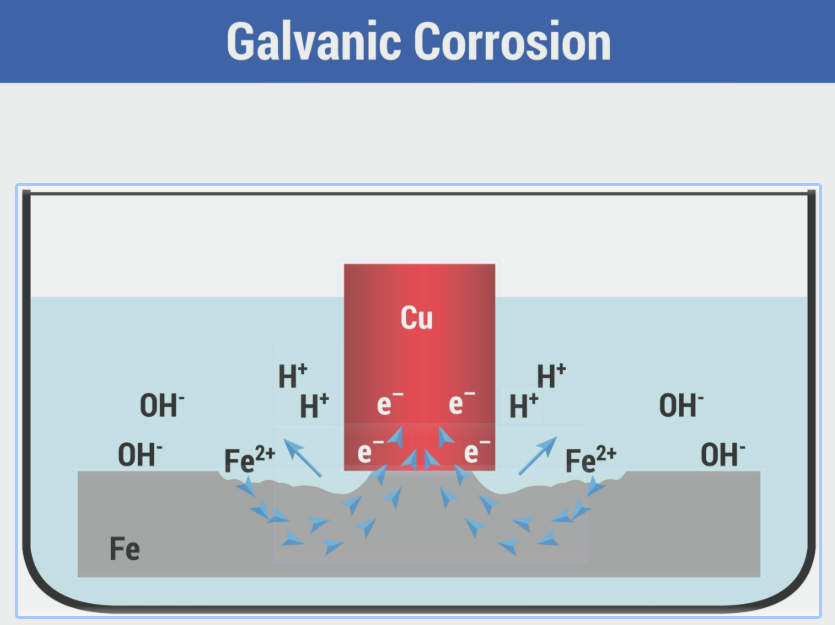

Conséquences techniques : Corrosion galvanique et vieillissement

Corrosion galvanique: Il s'agit d'une erreur classique d'ingénierie avancée. Si un Poignée en alliage d'aluminium est installé directement sur un Châssis en acier inoxydable, un effet de batterie est créé en raison de la différence de potentiel de l'électrode. Dans les environnements humides ou salés, l'aluminium devient l'anode et se corrode à une vitesse accélérée, entraînant finalement une rupture catastrophique à la base de la poignée.

Dégradation par les UV : Les poignées en nylon standard (PA6) jaunissent et deviennent cassantes dans les 6 mois en cas de forte exposition aux UV en extérieur. La résistance aux chocs peut diminuer de plus de 50%.

Figure 2 : Comment le mélange d'aluminium et d'acier inoxydable crée une cellule de corrosion.

Conseils du consultant et stratégie d'évitement

Environnements marins et médicaux : Spécifier SUS316

Si l'équipement est utilisé sur des navires, dans des installations en bord de mer ou dans des environnements médicaux nécessitant une stérilisation fréquente, n'essayez pas d'économiser de l'argent avec de l'acier inoxydable 304.

Vous devez spécifier AISI 316 (ou EN 1.4404) Acier inoxydable. L'acier inoxydable 316 contient Molybdène, ce qui lui confère une résistance à la corrosion par le chlorure (sel) supérieure à celle du 304.

- Norme de référence : Exiger la réussite ASTM B117 Essai au brouillard salin pendant au moins 500 heures sans rouille rouge.

Traitement des poignées en aluminium pour l'extérieur

Si vous devez utiliser des poignées en aluminium à l'extérieur (pour réduire le poids), exigez une anodisation dure ou un revêtement en poudre de qualité extérieure. Il est essentiel d'utiliser des rondelles isolantes (en plastique ou en caoutchouc) lors de l'installation afin d'isoler physiquement la poignée des panneaux métalliques dissemblables et d'interrompre le chemin de la corrosion galvanique.

Sélection de plastiques techniques

Pour les poignées pliantes en plastique destinées à l'extérieur, la fiche technique doit indiquer l'utilisation de matériaux "stabilisés aux UV", généralement du nylon renforcé de fibres de verre.

- Norme de référence : UL 746C (Matériaux polymères - Utilisation dans les évaluations d'équipements électriques)

Erreur 5 : Montage incorrect entraînant une déformation du panneau

C'est un détail qui échappe souvent aux ingénieurs structurels : La poignée est solide, mais le panneau du châssis l'est-il suffisamment ?

Description de l'erreur

Installation de poignées pliantes à forte charge directement sur des tôles minces (par exemple, 1,0 mm ou même 0,8 mm d'épaisseur) sans renfort arrière.

Conséquences techniques : Concentration des contraintes et défaillance

Déformation permanente : Lors du levage de charges lourdes, la force n'est pas répartie uniformément mais se concentre autour des deux trous de fixation. Les tôles fines se déforment, ce qui provoque des fissures dans la peinture, voire un arrachement des trous de vis à travers le métal.

Décapage du fil : De nombreuses poignées pliantes utilisent le montage frontal. Si le taraudage est effectué dans une tôle fine, les filets sont insuffisants (généralement moins de 3 tours). Le fait de soulever des charges lourdes peut facilement dénuder les filets.

Conseils du consultant et stratégie d'évitement

Stratégie de renforcement du dos

Pour les panneaux d'une épaisseur inférieure à 1,5 mm, je recommande d'ajouter un raidisseur ou une plaque d'appui de grande surface derrière le point d'installation de la poignée. Cela permet de multiplier la surface portante et de disperser efficacement les contraintes.

Priorité au montage arrière

Dans la mesure du possible, choisissez les poignées rabattables à montage arrière.

- La sécurité : Les vis passent par l'intérieur du châssis pour fixer la poignée ; aucune tête de vis n'est visible de l'extérieur. Ce système est esthétique et inviolable.

- Support de charge : Cette structure est généralement utilisée avec de grandes rondelles, offrant une résistance à l'arrachement bien supérieure à celle du montage frontal qui ne repose que sur quelques filets.

La liste de contrôle pour les responsables des achats

Avant d'envoyer votre appel d'offres (Request for Quotation) aux fournisseurs, vérifiez-le à l'aide de cette liste de contrôle :

- Définition de la charge : Ne vous contentez pas d'indiquer le poids. Précisez : "Poids total de l'équipement 50 kg, facteur de sécurité dynamique de 2,0 pour une seule poignée (c'est-à-dire que la poignée porte 100 kg) et données d'essais de chocs".

- Contrôle dimensionnel : Confirmer que la largeur intérieure de la poignée est >120 mm (si l'utilisation de gants est nécessaire). Demander des dessins CAO pour vérifier les interférences en 3D.

- Vérification fonctionnelle : Préciser le mécanisme de retour. Préciser : "Doit être doté d'un ressort interne ou d'une structure d'amortissement ; l'oscillation libre est interdite".

- Correspondance avec l'environnement :

- Extérieur/Marine : Spécifier SUS316 ou Nylon stabilisé aux UV.

- Normes de référence : ASTM B117 (brouillard salin) ou UL 746C (UV).

- Interface de montage : Confirmer l'épaisseur du panneau. Si le panneau est trop mince, demandez au fournisseur de fournir des plaques d'appui assorties ou de grandes rondelles.

Conclusion

Le choix d'une poignée industrielle pliante ne se résume pas à la question de savoir si elle peut soulever l'équipement.

Il s'agit de sécurité de l'opérateur dans des environnements extrêmes, la durabilité tout au long du cycle de vie de l'équipement, et les la perception intuitive de qualité par l'utilisateur final.

En tant que consultant, ma dernière recommandation est la suivante : N'attendez pas que les moules soient découpés pour sélectionner les accessoires. Au cours de la phase de conception initiale (EVT), demandez des échantillons aux fournisseurs afin de réaliser des essais de chute et des essais de vibration. Les coûts d'essai dépensés tôt vous aideront à éviter les risques de rappel après-vente qui peuvent coûter dix fois plus cher.

FAQ

Q : Quel est le facteur de sécurité recommandé pour les poignées pliantes industrielles ?

R : Nous recommandons un facteur de sécurité d'au moins 1,5. Pour le levage d'équipements médicaux critiques, d'équipements militaires ou de produits dans des environnements de transport à haut risque, nous recommandons un facteur de sécurité de 3,0x pour tenir compte des forces d'impact dynamiques.

Q : Comment éviter que les poignées pliantes ne fassent du bruit ?

R : La méthode la plus efficace consiste à choisir des poignées dotées d'un mécanisme interne de rappel par ressort ou d'une structure de charnière amortissante. Cela permet de s'assurer que la poignée reste bien plaquée contre le panneau lorsqu'elle est à l'arrêt. En outre, vérifiez si la conception de la poignée inclut des pare-chocs en caoutchouc, qui sont essentiels pour éliminer les bruits d'impact métal sur métal.

Q : Quelle est la différence entre les poignées en acier inoxydable 304 et 316 ?

R : La principale différence est la résistance à la corrosion. L'acier inoxydable 316 contient du molybdène 2-3%, ce qui lui confère une résistance à la corrosion par le chlorure (sel) bien supérieure à celle de l'acier 304. Pour les environnements marins, les ponts de navires et les environnements médicaux nécessitant une stérilisation agressive, l'acier inoxydable 316 est le choix obligatoire.

Q : Les poignées pliantes en plastique sont-elles suffisamment solides pour supporter des charges industrielles ?

R : Oui, à condition de choisir le bon matériau. Les matériaux de qualité industrielle Nylon renforcé de fibres de verre (PA6 + 30% GF) a une très grande résistance à la traction. Les poignées pliantes en plastique technique de qualité peuvent généralement résister à des forces de traction de 500N à 1000N, tout en offrant d'excellentes propriétés d'isolation et de toucher thermique.