HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Dans l'industrie chimique, l'ingénierie marine, le traitement des eaux usées et d'autres domaines industriels, l'équipement est soumis à une forte humidité à long terme, à l'érosion par le brouillard salin et à un environnement acide et alcalin, à l'ouverture et à la fermeture fréquentes de la porte/armoire en métal. charnières sont sujets à la corrosion, au blocage ou même à la déformation et à la rupture.

Cette défaillance corrosive détruit non seulement l'étanchéité à l'air et la stabilité structurelle de l'équipement, mais peut également entraîner des défaillances mécaniques, des fuites de matériaux et d'autres risques structurels dus à la chute de la porte, ce qui accroît considérablement la pression du contrôle de la sécurité de la production et les coûts de maintenance de l'équipement.

Pourquoi les milieux industriels doivent-ils utiliser des charnières résistantes à la corrosion ?

Types courants d'environnements corrosifs

- Environnement marin : le brouillard salin, l'humidité élevée accélèrent l'oxydation du métal.

- Atelier chimique : vapeur d'acide et d'alcali, solvant liquide contact direct

- Usine de transformation alimentaire : vapeur d'eau à haute température et érosion répétée par les détergents

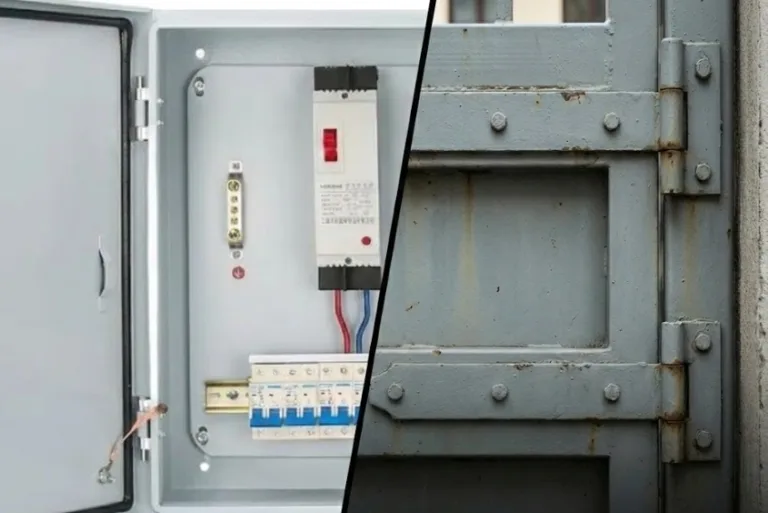

- Armoires électriques extérieures : infiltration d'eau de pluie et condensation due à la différence de température

Les méfaits de la corrosion sur les charnières

- Défaillance fonctionnelle : la rouille entraîne un blocage de la rotation des charnières, la porte ne peut pas être ouverte et fermée correctement.

- Affaiblissement structurel : corrosion du métal entraînant une défaillance du support de charge et un risque accru de délogement de la porte.

- Risque pour la sécurité : La dispersion des débris de rouille compromet la propreté de la ligne/la dégradation de l'isolation de l'équipement.

Comparaison de la résistance à la corrosion de 5 matériaux de charnière courants

| Matériau | Résistance à la corrosion | Avantages | Inconvénients | Environnement applicable |

|---|---|---|---|---|

| Acier inoxydable 316 | ★★★★★ | Forte résistance à la corrosion par les ions de chlore | Prix 40%-50% plus élevé que 304 | Équipement de dessalement, usines chimiques |

| Acier inoxydable 304 | ★★★★☆ | Rentable et polyvalent | Facile à rouiller dans un environnement de brouillard salin à long terme | Installation industrielle générale |

| Alliage d'aluminium | ★★★☆☆ | Léger, facile à mouler | Faible résistance, ne résiste pas aux acides et aux alcalis | Coquilles d'équipements électroniques |

| Plastiques techniques | ★★★★☆☆ | Totalement inoxydable, bonne isolation | Facile à vieillir, ne résiste pas aux températures élevées | Instruments médicaux, équipements de transformation des aliments |

| Acier galvanisé | ★☆☆☆☆ | Coût le plus bas | Rouille rapide après rupture du revêtement | Environnement intérieur sec |

les scénarios industriels typiques du programme de sélection des charnières

Équipements côtiers et plates-formes offshore

- Matériau recommandé : Acier inoxydable 316 avec roulements autolubrifiants pour les charnières robustes

- Indicateurs clés : IP66 Les trous de vis doivent être scellés.

- Conseils : Évitez d'utiliser des charnières avec des pièces en cuivre.

Environnement chimique acide et alcalin

- Solution recommandée : charnière combinée plastique PP + mandrin en acier inoxydable 316

- Points de conception : Adopte une structure de couverture complète pour empêcher les liquides de s'infiltrer dans la partie rotative.

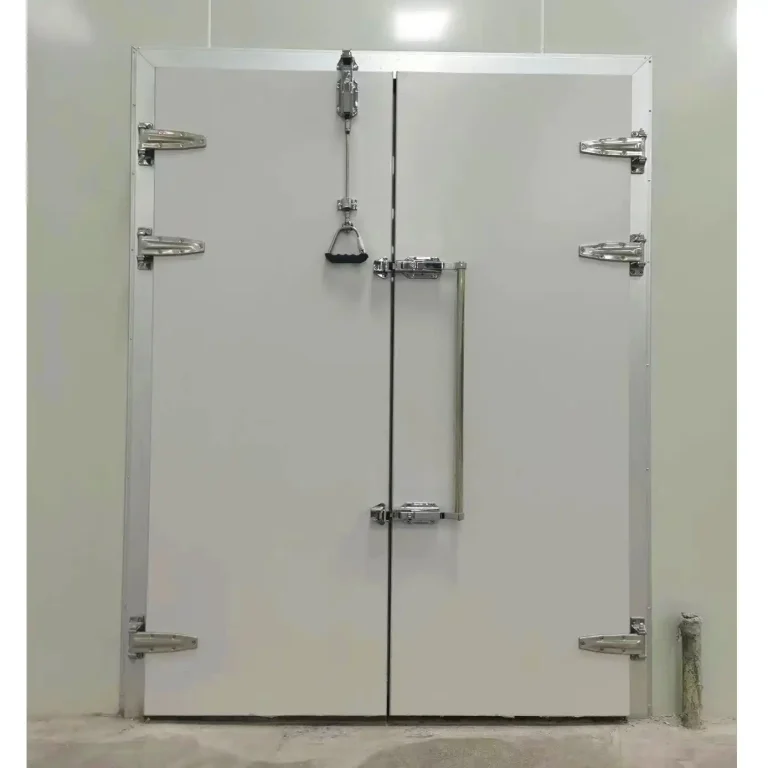

Atelier sur les aliments et les produits pharmaceutiques

- Exigences de conformité : Acier inoxydable 316L certifié par FDA ou EC1935.

- Conçu pour le nettoyage : Surfaces sans joints, permet un rinçage au jet d'eau à haute pression.

- Alternative : Charnière en plastique technique PEEK

3 facteurs clés pour améliorer la résistance à la corrosion des charnières

Comparaison des procédés de traitement de surface

| Processus | Coût | Résistance au brouillard salin | Matériaux applicables |

|---|---|---|---|

| Revêtement électrophorétique | Moyen | 800 heures | Acier, alliage d'aluminium |

| Revêtement en dacromet | Haut | 1200 heures | Acier à haute résistance |

| Anodisation | Faible | 400 heures | Alliage d'aluminium |

| Revêtement PTFE | Très élevé | 2000 heures | Acier inoxydable, alliage de titane |

Détails de la conception structurelle

- Trous de drainage : trous de drainage de 0,5 à 1 mm à la base de la charnière (par exemple, charnière d'extérieur allemande Hettich).

- Pivot caché : empêche les fluides corrosifs de s'accumuler dans la zone du pivot.

- Moulage en une seule pièce : réduit les écarts de soudure ou d'épissage.

Influence de la méthode d'installation

- Erreur : Les vis exposées favorisent l'engorgement et la rouille.

- Pratique correcte : utiliser des vis à tête cylindrique en acier inoxydable et un joint d'étanchéité en silicone.

liste de contrôle pour le choix des charnières résistantes à la corrosion

Analyse environnementale

- Plage de variation quotidienne de la température et de l'humidité ?

- Types de milieux corrosifs contactés (acides/alcalins/projections de sel) ?

Exigences mécaniques

- Poids du corps de la porte (léger 50kg avec l'acier inoxydable)

- Nombre d'ouvertures par jour (fréquence élevée avec structure autolubrifiante)

Certification de conformité

- La certification environnementale RoHS/REACH est-elle requise ?

- Normes industrielles spéciales

Compromis sur les coûts

- Le budget permet-il d'acheter de l'acier inoxydable 316 ?

- Tenir compte des coûts du cycle de vie complet (les charnières à bas prix peuvent augmenter les coûts d'entretien).

Évaluation des fournisseurs

- Demander des rapports d'essais de matériaux

- Confirmation des détails du processus de traitement de surface (épaisseur de placage ≥ 20μm).

FAQ

Q1 : Quel est le matériau de charnière le plus résistant à la corrosion ?

A : Alliage Hastelloy/titane pour les environnements extrêmes, et acier inoxydable 316 pour la sélection normale.

Q2 : Comment prolonger la durée de vie des charnières industrielles ?

A : Lubrification régulière, éviter les surcharges, choisir un matériau en acier inoxydable 316.

Q3:Quels sont les principaux indicateurs pour le choix des charnières ?

R : Résistance à la corrosion, résistance mécanique, compatibilité avec l'environnement et coût.

Conclusion

Dans un environnement hautement corrosif, le choix de charnières résistantes à la corrosion détermine directement la sécurité de l'équipement, ce qui nécessite un examen approfondi du matériau (de préférence acier inoxydable 316/plastique technique), du processus de traitement de surface, de la structure de l'étanchéité et de l'installation de l'adaptabilité, afin de répondre aux conditions extrêmes et d'obtenir un fonctionnement stable et durable.