HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Figure 1. Exemple réel de défaillance catastrophique d'une charnière entraînant le détachement de la porte de l'armoire et l'endommagement du module interne.

Dans le domaine de l'approvisionnement en matériel industriel, le charnière robuste est un composant essentiel. En cas de défaillance d'une charnière robuste, les conséquences sont souvent graves.

Imaginez le scénario suivant : une porte d'accès de 80 kg se détache d'un équipement. Cela endommage des composants électroniques coûteux et crée d'importantes obligations en matière de sécurité. En comparaison, le coût d'achat initial de la charnière elle-même est négligeable.

Ce type de défaillance n'est généralement pas dû à l'usure naturelle, mais plutôt à une qualité de fabrication non conforme. De nombreux fournisseurs abaissent les normes relatives aux matériaux et aux processus afin de réduire les coûts.

Cet article analyse 5 défauts critiques des charnières pour charges lourdes qui sont responsables d'une défaillance précoce. Nous faisons référence aux normes ASTM (American Society for Testing and Materials) et ISO (International Organization for Standardization) pour vous aider à identifier les risques pendant la phase d'achat.

Divergences de qualité des matériaux et problèmes de pureté

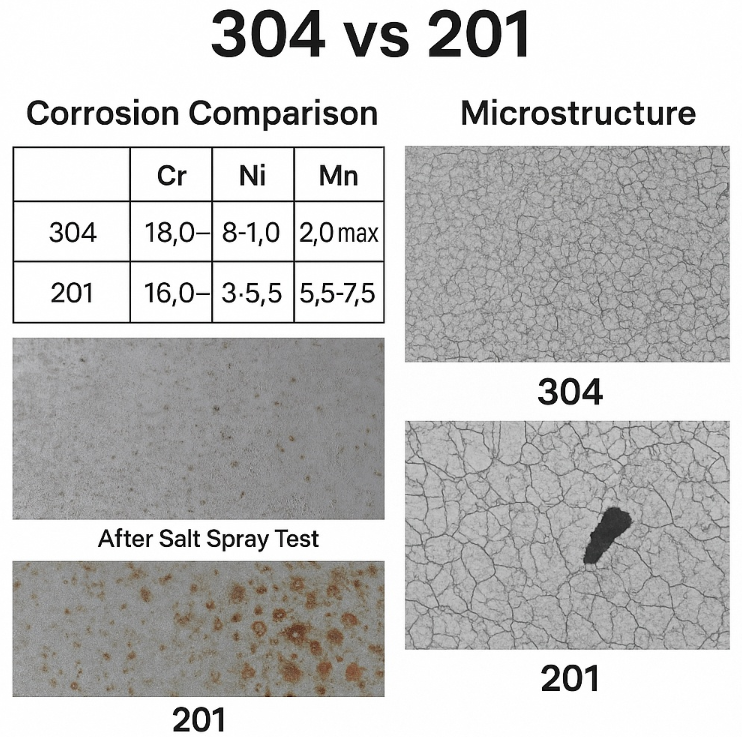

De nombreux contrats d'achat spécifient l'utilisation de l'acier inoxydable SUS304. Cependant, tous les "aciers inoxydables" ne possèdent pas les mêmes propriétés mécaniques.

Cause première : Ferraille recyclée et substitution de matériaux

- Questions relatives à la pureté des matériaux : Les fournisseurs de mauvaise qualité utilisent souvent de l'acier recyclé. Cet acier contient des impuretés non contrôlées et une porosité microscopique. Sous une charge de traction, ces impuretés agissent comme des points de concentration de contraintes, entraînant une rupture fragile du métal.

- Remplacement de grade : Les fournisseurs peuvent remplacer l'acier inoxydable 304 par de l'acier inoxydable 201. La teneur en nickel de l'acier inoxydable 201 est généralement inférieure à 1,5%, alors que l'acier inoxydable 304 doit contenir entre 8,0% et 10,5% de nickel. Dans les environnements corrosifs, le matériau 201 s'oxyde rapidement, ce qui entraîne une dégradation de la résistance structurelle.

Stratégie de vérification des marchés publics

Ne vous fiez pas uniquement à une confirmation verbale. Exécutez les étapes suivantes :

- Demande de documentation : Le fournisseur doit fournir un rapport d'essai des matériaux (MTR/Certificat de broyage) pour chaque expédition.

- Normes de référence : Veiller à ce que les matériaux soient conformes ASTM A240 ou ASTM A276.

- Contrôle de la qualité à l'arrivée (IQC) : Utilisez un analyseur portable à fluorescence X (XRF) pour vérifier la teneur en nickel (Ni) et en chrome (Cr). Si la teneur en nickel est inférieure à la norme, le lot est non conforme.

Absence de traitement thermique sur les broches

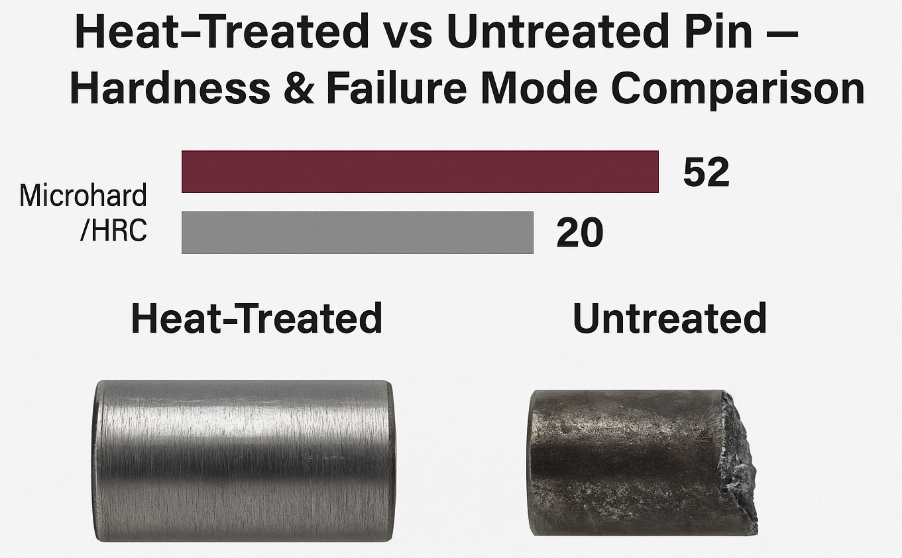

Dans la conception des charnières à usage intensif, l'axe supporte la principale charge de cisaillement. La dureté de l'axe détermine directement la durée de vie de la charnière.

Cause fondamentale : Faible dureté entraînant une usure et une rupture par cisaillement

Les axes de charnière haut de gamme pour usage intensif nécessitent un traitement thermique (tel que la trempe) pour obtenir une dureté de surface de HRC 50-55.

Si un fournisseur omet le processus de traitement thermique et utilise des barres d'acier ordinaires étirées à froid, la dureté des goupilles sera insuffisante.

- Conséquence 1 : Usure rapide de l'axe, entraînant une réduction du diamètre.

- Conséquence 2 : Affaissement de la porte et déviation de l'alignement.

- Conséquence 3 : Sous des charges élevées, les goupilles souples se plient ou subissent une rupture immédiate par cisaillement.

Stratégie de vérification des marchés publics

Au cours de la phase d'examen des dessins techniques, confirmez les détails suivants :

- Enquête sur les processus : Demandez au fournisseur : "Les goupilles sont-elles traitées thermiquement ? Quelle est la dureté de surface spécifiée ?"

- Contrôle de la conception : Vérifiez si le modèle de charnière comprend des bagues. Les bagues en laiton ou imprégnées d'huile réduisent le frottement direct métal contre métal.

- Normes de référence : Se référer à la norme ISO 683-17 concernant les conditions techniques de livraison des aciers traités thermiquement.

Charge nominale statique par rapport à la contrainte dynamique de l'application

La "charge maximale" indiquée sur une fiche technique se réfère généralement à une charge statique. Cependant, les applications réelles impliquent généralement une charge dynamique.

Facteur de sécurité insuffisant

Lorsqu'une porte est claquée, frappée par le vent ou vibrée pendant le transport, la force exercée sur la charnière augmente considérablement.

- Fait physique : Une porte de 20 kg peut générer une force d'impact de 80 kg lors des chocs du véhicule (calculée sur la base de l'accélération 4G).

- Erreur de sélection : Si une charnière est choisie uniquement en fonction du poids statique sans facteur de sécurité suffisant, la charnière se rompra sous l'effet d'un choc.

Stratégie de vérification des marchés publics

Lors de la sélection d'un modèle, vous devez calculer le facteur de sécurité.

- Application statique (intérieure/stationnaire) : Le facteur de sécurité recommandé est de 1,5.

- Application dynamique (extérieur/véhicule/utilisation fréquente) : Le facteur de sécurité recommandé est de 3,0x ou plus.

- Conseils pratiques : Fournissez au fournisseur les données de votre scénario d'application. Demandez-lui recommander des modèles basés sur la norme ASCE 7-16 (Wind Load Standards) ou des normes d'ingénierie similaires.

Fragilisation par l'hydrogène due aux procédés de placage

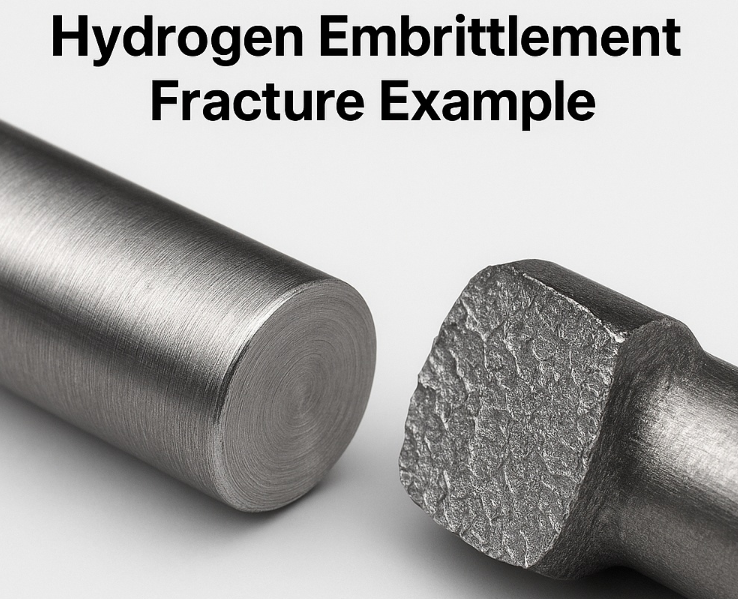

Si une charnière en acier au carbone se rompt soudainement peu après son installation et que la surface de rupture est plate et sans déformation, la cause est généralement la fragilisation par l'hydrogène.

Cause première : Défaut d'élimination de l'hydrogène résiduel

Lors du décapage à l'acide et de la galvanoplastie, des atomes d'hydrogène pénètrent dans l'acier. Si l'acier n'est pas cuit immédiatement après la métallisation, ces atomes d'hydrogène provoquent une pression interne extrême. Cela rend l'acier très fragile.

En outre, si l'épaisseur du placage est insuffisante (moins de 5 à 8 microns), la charnière échouera aux tests de base de résistance à la corrosion.

Stratégie de vérification des marchés publics

Pour les charnières en acier au carbone traité en surface, le contrôle du processus est obligatoire.

- Question critique : Demandez au fournisseur : "La cuisson de dé-fragilisation est-elle effectuée après le placage ? Quelles sont la température et la durée spécifiques ?" (La pratique standard est généralement de 200°C pendant 4 heures).

- Exigences du test : Demander un rapport d'essai au brouillard salin ASTM B117 à un laboratoire tiers.

- Normes de référence : Se référer à la norme ASTM F519 concernant évaluation de la fragilisation mécanique par l'hydrogène pendant les processus de placage.

Allégations non vérifiées sur la durée de vie du cycle

Les fournisseurs peuvent revendiquer une durée de vie du produit de "50 000 cycles". Toutefois, sans données d'essai à l'appui, ce chiffre est dénué de sens.

Absence d'essais de fatigue

Le fait de négliger les essais de fatigue conduit à l'un des défauts cachés les plus courants des charnières de poids lourds : une défaillance structurelle sous l'effet d'une charge cyclique et d'une durée importante. De nombreuses petites usines ne possèdent pas de laboratoire d'essai. Elles étiquettent les paramètres de durée de vie en se basant sur des suppositions.

En utilisation réelle, la fatigue du métal entraîne la rupture de la charnière avant d'atteindre 10% de la durée de vie annoncée.

Stratégie de vérification des marchés publics

Exigez des preuves objectives.

- Audit de laboratoire : Lors des audits d'usine, vérifiez si leur laboratoire dispose d'une machine d'essai de fatigue en fonctionnement.

- Certification par un tiers : Pour les projets critiques, exigez des rapports d'essai de SGS ou TÜV.

- Normes de référence : La norme européenne EN 1935 définit clairement les degrés de durabilité pour les charnières (par exemple, grade 12 ou grade 13).

Mise en œuvre de la passation de marchés fondée sur la valeur

Il est important de réduire le prix d'achat unitaire, mais pas au détriment de la fiabilité. Si une charnière de qualité inférieure provoque une défaillance sur le terrain, le coût de la réparation dépassera de loin les économies réalisées sur les achats.

Pour identifier et éliminer ces défauts de charnières à usage intensif avant qu'ils n'atteignent votre chaîne de montage, les responsables des achats doivent se concentrer sur les points suivants :

- Vérification de la composition chimique des matériaux.

- Confirmation de la dureté du traitement thermique de la broche.

- Calcul des facteurs de sécurité basés sur les charges dynamiques.

- Contrôle rigoureux des processus de placage et de dé-fragilisation.

- Exiger des données d'essai sur le cycle de vie réel.

Prochaines étapes

Si votre équipement fonctionne dans des environnements difficiles, nous vous recommandons de revoir immédiatement les spécifications de vos charnières actuelles.

Nous offrons une consultation technique gratuite. Contactez notre équipe d'ingénieurs et nous vous aiderons à analyser votre nomenclature actuelle et vous fournirons une "Liste de contrôle de la qualité des charnières pour charges lourdes (PDF)" pour vous aider à affiner vos normes de qualité à l'arrivée.

Questions fréquemment posées

Q1 : Comment puis-je rapidement faire la différence entre l'acier inoxydable 304 et 201 sans avoir recours à un laboratoire ? A : La méthode de terrain la plus fiable consiste à utiliser un pistolet PMI (Positive Material Identification) ou un analyseur XRF portatif. Il donne une lecture immédiate des niveaux de nickel et de chrome. Les tests magnétiques ne sont pas fiables car le travail à froid peut rendre le 304 légèrement magnétique.

Q2 : Quelles sont les exigences en matière d'essai au brouillard salin pour les charnières extérieures ? A : Pour les environnements extérieurs standard, nous recommandons un minimum de 96 heures dans une chambre d'hôtel. Essai au brouillard salin neutre (NSS) conformément à la norme ASTM B117. Pour les environnements côtiers ou marins, spécifiez l'acier inoxydable SUS316 ou une finition évaluée à plus de 500 heures.

Q3 : Pourquoi mes charnières se grippent-elles même si elles ne sont pas rouillées ? A : Cela est souvent dû à un "grippage" (soudure à froid) entre l'axe et l'articulation. Ce phénomène se produit lorsque des métaux similaires frottent l'un contre l'autre sous une charge élevée et sans lubrification. Veillez à ce que vos charnières utilisent des bagues en laiton ou des bagues imprégnées d'huile pour éviter ce phénomène.

Q4 : Puis-je utiliser une charnière prévue pour 100 kg sur une porte de 100 kg ? A : En général, non. La charge nominale est généralement statique. Si la porte bouge, vibre ou est confrontée à une résistance au vent, un facteur de sécurité est nécessaire. Pour une porte de 100 kg, nous recommandons généralement une charnière dont la charge nominale est d'au moins 150 à 200 kg pour tenir compte des contraintes dynamiques.