HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Charnières industrielles peuvent sembler être de simples composants de quincaillerie. Cependant, dans des applications telles que les portes d'armoires, les trappes d'équipement, les barrières de sécurité des chaînes de production automatisées et les enceintes extérieures, ils déterminent souvent le bon fonctionnement à long terme d'une porte, la stabilité de l'équipement et la maîtrise des coûts après-vente.

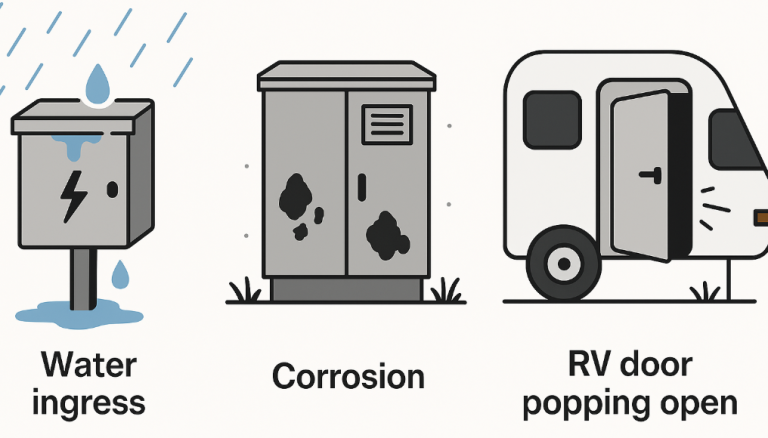

De nombreux maux de tête liés à l'approvisionnement - tels que les retouches, les plaintes des clients, les retards de livraison passifs et les temps d'arrêt de l'équipement - peuvent en fin de compte être attribués à un seul et même point : un traitement de surface incorrect ou absent.

Cet article analyse en profondeur les raisons pour lesquelles le traitement de surface est un aspect indispensable des charnières industrielles. Nous aborderons la protection physique, les performances mécaniques et l'esthétique, tout en offrant des conseils de sélection professionnels.

Résistance supérieure à la corrosion

Les environnements industriels ne pardonnent pas au métal. Pour l'acier au carbone, et même certaines qualités d'acier inoxydable, l'absence de protection garantit l'oxydation.

Isolement environnemental

La corrosion des métaux (rouille) est une réaction électrochimique. Lorsqu'un métal exposé entre en contact avec de l'oxygène, de l'humidité ou des produits chimiques spécifiques présents dans l'air, une couche d'oxydation se forme.

- Risque d'oxydation : Dans les environnements à forte humidité ou dans les zones côtières contenant des Vaporisateur de selLes charnières en acier non traité peuvent rouiller complètement en quelques jours.

- Attaque chimique : Dans les usines chimiques ou les équipements de nettoyage, les environnements acides ou alcalins peuvent rapidement corroder le substrat métallique, entraînant une défaillance structurelle.

Le traitement de surface - qu'il s'agisse de zingage ou de revêtement E - établit essentiellement une barrière physique entre le substrat métallique et l'environnement extérieur, bloquant ainsi la voie à la corrosion.

Prolonger le cycle de vie des produits

Pour les acheteurs B2B, les coûts d'approvisionnement ne doivent pas être évalués uniquement sur la base du prix unitaire, mais sur la base des éléments suivants Coût total de possession (TCO).

Données comparatives de Essai au brouillard salin ASTM B117 indique qu'alors que le métal nu peut commencer à se corroder en quelques heures seulement, les charnières bénéficiant d'un traitement de surface approprié (tel qu'un revêtement E ou un placage de haute qualité) peuvent résister à des centaines d'heures d'exposition. Cette protection supérieure prolonge efficacement la durée de vie en plus de 10 fois par rapport au matériel non traité, ce qui se traduit directement par des remplacements moins fréquents et des coûts de maintenance moins élevés.

Conseil de pro : A propos des tests au brouillard salin (ASTM B117)

Lors de l'évaluation des fournisseurs, ne vous contentez pas des mots "inoxydables". Demandez les Rapport d'essai au brouillard salin ASTM B117. Il s'agit de l'étalon-or de l'industrie pour mesurer la résistance à la corrosion.

- Standard Zinc Plating : Résiste généralement à 24-96 heures d'essais au brouillard salin.

- E-coating ou Powder Coating haut de gamme : Peut résister à plus de 500-1000 heures.

Votre environnement d'application détermine le nombre d'"heures" de protection dont vous avez besoin.

Amélioration des performances mécaniques et de la résistance à l'usure

Le rôle du traitement de surface va bien au-delà de la prévention de la rouille ; il améliore considérablement les performances de mouvement de la charnière, ce qui est essentiel dans les armoires industrielles fréquemment utilisées.

Réduire les frottements

Le frottement direct entre les métaux entraîne l'usure et le bruit. Certains procédés de traitement de surface possèdent des propriétés Lubrification.

- Par exemple, des revêtements spécifiques en téflon ou des revêtements contenant des additifs lubrifiants peuvent réduire la friction entre l'axe de la charnière et la mâchoire.

- Cela permet non seulement d'améliorer la fluidité des opérations, mais aussi d'éviter que le système ne se dérègle. Galling-phénomène par lequel des surfaces métalliques adhèrent l'une à l'autre sous l'effet d'une forte pression, entraînant le grippage de la charnière.

Augmentation de la dureté de la surface

Dans les machines à usage intensif, les charnières sont sujettes à des chocs physiques ou à des rayures. Les traitements de durcissement (tels que l'anodisation ou le chromage dur) peuvent améliorer de manière significative la résistance de la surface aux rayures, protégeant ainsi le substrat des dommages physiques.

Exigences fonctionnelles spéciales : Isolation et conductivité

- Isolation : Dans les armoires électriques, Revêtement par poudre peut être nécessaire pour s'assurer que la charnière est isolée électriquement, afin d'éviter les risques de court-circuit.

- Conductivité : Inversement, dans les équipements de télécommunications nécessitant un blindage contre les interférences électromagnétiques (EMI), un traitement au chromate conducteur peut être nécessaire pour assurer la continuité de la mise à la terre.

Esthétique et cohérence de la marque

Dans le design industriel moderne, la fonctionnalité et l'esthétique ne s'excluent pas mutuellement. La texture et la finition du matériel influencent directement la perception qu'a l'utilisateur de la "classe" et de la qualité de l'équipement.

L'attrait visuel

Imaginez un dispositif médical haut de gamme valant des dizaines de milliers d'euros équipé d'une charnière à l'aspect terne et portant des rayures d'usinage. Quelle impression cela laisse-t-il au client ?

- Noir mat : Cette finition est actuellement très populaire dans les armoires de serveurs et les équipements audiovisuels, véhiculant une esthétique technique discrète et professionnelle.

- Chrome poli : Souvent utilisé dans les équipements de laboratoire ou de cuisine, il fournit des indications visuelles sur la propreté et l'hygiène.

Élimination des défauts

Les processus de fabrication (tels que l'emboutissage et le soudage) laissent inévitablement des marques sur la surface du métal. Les procédés de revêtement épais, comme le revêtement par poudre, peuvent efficacement masquer ces petits défauts de surfaceet de fournir des services de haute qualité. Uniformité et de veiller à ce que le produit final soit impeccable.

Analyse des procédés industriels courants de traitement de surface des charnières

En tant que professionnel des achats, la compréhension des caractéristiques des différents processus vous aide à faire les bons choix. Voici cinq des processus les plus courants :

| Nom du processus | Caractéristiques principales | Applications typiques | Niveau de coût |

| Placage de zinc | Très rentable, il offre une protection de base contre la rouille. L'aspect est généralement blanc-bleu ou coloré (jaune). | Armoires d'intérieur, machines générales. | Faible |

| Revêtement par poudre | Revêtement épais, résistant à l'usure, nombreuses options de couleurs (par ex, Couleurs RAL). Bonne résistance aux intempéries. | Boîtes de distribution extérieures, boîtiers pour groupes électrogènes. | Moyen |

| E-coating (Electrophorèse) | Revêtement extrêmement fin et uniforme, forte couverture (y compris dans les angles morts), excellente résistance à la corrosion. | Pièces automobiles, structures matérielles complexes. | Moyenne/élevée |

| Électropolissage | Acier inoxydable uniquement. Élimine les bavures microscopiques, rendant la surface semblable à un miroir. Améliore considérablement la résistance à la corrosion et la facilité de nettoyage. | Machines agro-alimentaires, équipements médicaux, équipements marins. | Haut |

| Anodisation | Alliage d'aluminium uniquement. Augmente la dureté de la surface, assure l'isolation, ne s'écaille pas. | Aérospatiale, instruments électroniques de précision. | Moyenne/élevée |

Comment choisir le bon traitement de surface pour votre projet ?

Il n'existe pas de "meilleur" traitement de surface, mais seulement le "plus approprié". Lorsque vous communiquez avec les fournisseurs, tenez compte des trois facteurs suivants :

Évaluation environnementale

- Si c'est le cas A l'intérieur et sec, standard Placage de zinc peut suffire.

- Si c'est le cas Plein air et fait face aux rayons UV et à la pluie, Revêtement par poudre est un meilleur choix.

- S'il s'agit d'un Marine ou Chimique il se peut que vous ayez besoin Acier inoxydable 316 combinée à l'électropolissage ou à un revêtement E de haute qualité.

Équilibrer les coûts et les performances

Il s'agit souvent d'un jeu de compromis.

- Scénario A : Utiliser des matières premières coûteuses (comme l'acier inoxydable 316) avec un traitement simple.

- Scénario B : Utilisation de matières premières moins chères (comme l'acier au carbone) combinées à des revêtements coûteux et haut de gamme. Dans certaines applications à haute résistance, le scénario B peut offrir une meilleure résistance mécanique à moindre coût. Consultez votre équipe d'ingénieurs.

Exigences de conformité

Si votre produit est exporté vers l'UE ou l'Amérique du Nord, vous devez vous assurer que le traitement de surface est conforme aux normes suivantes RoHS (Restriction of Hazardous Substances) et Réglementation REACH. Traditionnel Chrome hexavalent le zingage a été progressivement abandonné ; il faut désormais utiliser des procédés écologiques à base de chrome trivalent.

Conclusion

Le traitement de surface des charnières industrielles est le pont critique entre l'industrie et la société. matière première et demande finale. Il confère à la charnière une "armure protectrice" qui non seulement résiste à la corrosion et à l'usure, mais rehausse également la valeur esthétique globale de l'équipement.

En ignorant les détails du traitement de surface, une charnière apparemment mineure peut devenir le point de défaillance d'un système entier, ce qui risque de nuire à la réputation de votre marque.

Prochaines étapes :

Vous ne savez pas si votre nouveau projet nécessite un "Black E-coat" ou un "Matte Powder Coating" ?

Notre équipe d'ingénieurs d'application possède une vaste expérience dans la sélection des traitements de surface. Veuillez [Nous contacter] pour une consultation gratuite, ou [Télécharger notre catalogue de produits] pour voir les comparaisons des paramètres de performance pour différents traitements de surface.

FAQ

Q : Les charnières en acier inoxydable nécessitent-elles encore un traitement de surface ?

R : Oui, en général. Bien que l'acier inoxydable lui-même soit résistant à la corrosion, des traitements tels que l'électropolissage ou la passivation peuvent éliminer davantage la contamination superficielle par les ions de fer, ce qui renforce considérablement la résistance à la rouille dans des environnements extrêmes (tels que le brouillard salin).

Q : Quel est le traitement de surface le plus résistant à la corrosion ?

R : Cela dépend du substrat. Pour l'acier au carbone, le revêtement E combiné au revêtement par poudre (protection double couche) offre généralement la meilleure résistance à la corrosion. Pour les applications haut de gamme, le dépôt physique en phase vapeur (PVD) peut également offrir une protection supérieure, mais à un coût plus élevé.

Q : Le traitement de surface affecte-t-il les dimensions des charnières ?

R : L'effet est mineur. Les couches de zingage ne font généralement que quelques microns d'épaisseur, ce qui rend l'impact négligeable. Toutefois, l'épaisseur du revêtement en poudre peut atteindre 60 à 100 microns. Dans les conceptions d'ingénierie de précision, vous devez réserver une tolérance pour l'épaisseur du revêtement afin d'éviter les problèmes d'ajustement lors de l'installation.