HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Vous venez de finaliser la nomenclature. Vous vous êtes procuré de l'acier inoxydable 316 pour usage intensif poignées rabattables conforme à IEC 60068 les normes d'essais environnementaux. Ils ont une capacité de charge de 1000N. Ils ont passé avec succès le test du brouillard salin.

Mais lorsque votre équipe d'assurance qualité (AQ) a effectué le premier test de chute, une défaillance catastrophique s'est produite.

La poignée elle-même est restée intacte. En revanche, le panneau de votre châssis s'est déchiré. Ou peut-être les écrous de fixation ont-ils été arrachés de la tôle.

Il s'agit du scénario classique du "maillon le plus faible" en matière de design industriel. La charge nominale d'une poignée n'a de sens que si votre interface de montage peut supporter la même contrainte.

Tout au long de ma carrière d'ingénieur-conseil, j'ai vu trop de conceptions erronées où des poignées de qualité industrielle étaient installées directement sur des tôles de 1,0 mm d'épaisseur sans aucun renforcement. Il ne s'agit pas seulement d'un oubli, mais d'une négligence structurelle.

Ce guide fournit une norme d'exécution pour le montage de poignées pliantes robustes du point de vue de la mécanique structurelle. Nous veillerons à ce que votre châssis soit aussi résistant que votre poignée.

La physique de l'échec : Pourquoi les panneaux échouent avant les poignées

Avant de serrer la première vis, nous devons examiner le point de montage à travers la lentille de Analyse par éléments finis (FEA). Grâce à l'effet de levier des poignées rabattables, le panneau résiste à des forces de cisaillement plus importantes.

L'effet d'huile (déformation élastique)

Lorsqu'un opérateur tire la poignée, la force agit perpendiculairement au panneau. Sur les châssis en tôle d'une épaisseur insuffisante, cela provoque un gonflement élastique de la zone de montage, semblable au fond d'un bidon d'huile.

- Conséquence : Cette flexion répétée provoque des microfissures dans le revêtement en poudre.

- Risque à long terme : L'humidité pénètre dans ces fissures, provoquant la rouille du substrat et, à terme, la rupture de la structure par fatigue.

- Mon expérience des données : Pour toute poignée pliante dont la charge nominale est supérieure à 400Nsi l'épaisseur du panneau est inférieure à 1,5 mm (calibre 16) sans raidisseurs, la probabilité d'apparition de l'effet "oil-canning" est supérieure à 90%.

Échec de l'extraction

En cas de charge dynamique (par exemple, deux personnes courant avec l'équipement ou montant des escaliers), la force d'impact instantanée sur la poignée peut atteindre trois fois le poids propre de l'équipement.

- Mode de défaillance : La concentration de contraintes autour de la tête de la vis ou de l'écrou dépasse la limite d'élasticité de la tôle. Le métal se déchire et la fixation s'arrache avec la poignée.

- Référence en matière d'ingénierie : Ne vous attendez pas à ce que des rondelles standard résolvent ce problème. Vous avez besoin d'une plus grande surface portante.

Stratégies de renforcement : Répartir la charge

Pour résoudre les problèmes susmentionnés, la logique de base de l'ingénierie est simple : Convertir Charge ponctuelle en Charge de surface.

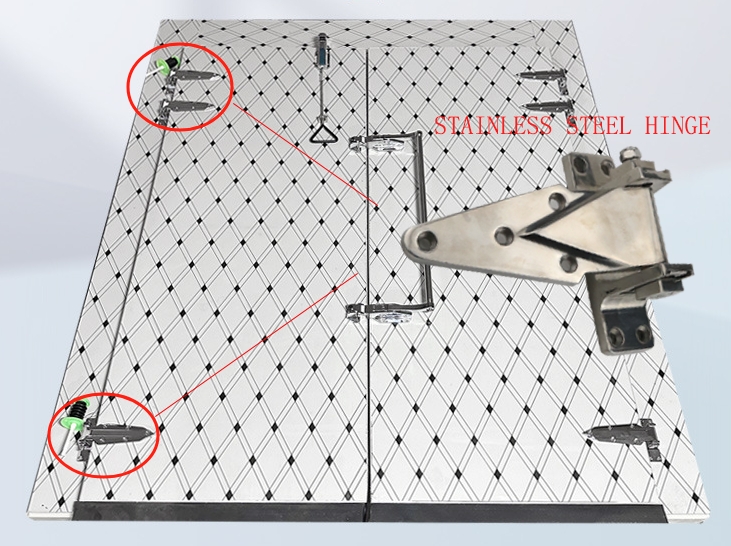

La stratégie de la plaque d'appui

C'est la seule solution que je recommande pour les applications lourdes (charge d'une seule poignée >30kg).

- Exécution : Ajouter une bande métallique continue à l'intérieur du châssis, reliant les deux trous de fixation de la poignée.

- Conseils dimensionnels : L'épaisseur de la plaque d'appui doit être d'au moins 2,0 mmLa largeur doit être supérieure à la couverture de la base de la poignée.

- Sélection des matériaux : Si le châssis est en aluminium, utiliser une plaque d'appui en aluminium ; s'il est en acier, utiliser de l'acier. Veiller à l'homogénéité des matériaux afin de minimiser les différences de coefficients de dilatation thermique.

- Avantage : La plaque d'appui répartit la force de traction sur l'ensemble de la zone située entre les deux trous de fixation. En augmentant la Module de sectionIl élimine fondamentalement le pliage des panneaux.

Solutions d'ingénierie pour la production de masse

Si vous concevez des châssis de serveurs dont le volume annuel est supérieur à 5 000 unités, l'installation de plaques de support individuelles augmente les coûts de main-d'œuvre.

- Recommandation : Utiliser des produits préfabriqués Bandes d'écrous Clinch.

- Fonctionnement : Souder par points ou presser la bande de renforcement filetée sur la face intérieure du panneau avant de plier la tôle. Cela permet d'améliorer la structure tout en économisant le temps que les ouvriers passent à fixer les écrous avec des clés dans des espaces confinés.

Sélection des fixations : La fin des vis autotaraudeuses

Lors de l'installation de poignées pliantes robustes, l'utilisation de vis autotaraudeuses est strictement interdite. L'environnement vibratoire industriel (voir IEC 60068-2-64Les vis autotaraudeuses se desserreront rapidement et s'effilocheront.

Montage arrière (boulon traversant) - Le choix des professionnels

C'est la méthode de montage préférée pour la plupart des équipements médicaux haut de gamme et des caisses de transport militaires.

- Structure : Les vis passent de l'intérieur du châssis dans les trous borgnes filetés à l'arrière de la poignée.

- Avantage : Le panneau du châssis est placé dans un état de "compression", qui est structurellement plus stable que la "tension". Aucune tête de vis n'est visible à l'extérieur, ce qui offre une meilleure sécurité et un aspect plus épuré.

- Calcul critique : Engagement du fil

- Selon la VDI 2230 la profondeur de la vis dans le trou borgne de la poignée doit être calculée avec précision.

- Recommandation : La profondeur minimale d'engagement doit être de 1,5 x diamètre du filet (D). Pour une vis M5, la profondeur effective du filetage doit être d'au moins 7,5 mm. Si la vis est trop courte et n'engage que deux filets, le dénudage du filet est imminent.

Montage frontal - Quand l'entretien est prioritaire

Si vous devez procéder à l'installation depuis l'extérieur (par exemple, dans des boîtiers scellés où l'accès interne est impossible), vous devez respecter la configuration suivante :

- Qualité du boulon : Utiliser des boulons de classe 8.8 (acier au carbone) ou A2-70 (acier inoxydable) ou supérieure. Se référer à ISO 3506-1

- Mesures de verrouillage : Doit être utilisé en conjonction avec Écrous Nyloc. Les rondelles de blocage fendues ordinaires sont souvent inefficaces en cas de vibrations intenses.

Tolérances d'ingénierie : Le tueur caché de la fabrication

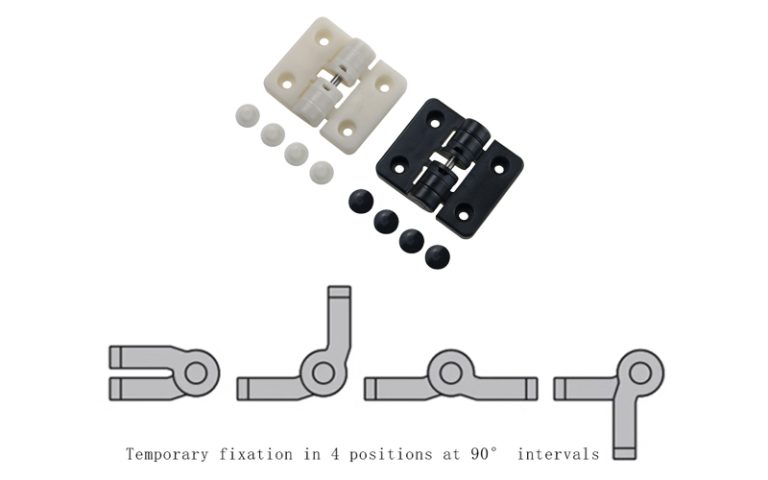

Les mécanismes rotatifs des poignées pliantes sont généralement moulés avec précision ou moulés par injection. Ils sont très sensibles à la distance centre à centre (C-C) des trous de montage.

- Conflit de tolérance :

- La tolérance C-C des poignées en acier inoxydable moulées à la cire perdue est typiquement de +/- 0,5 mm (sur la base de ISO 8062-3 grades DCTG).

- La précision des trous dans les châssis découpés à la CNC est généralement de +/- 0,1 mm.

- Conséquence : Si les trous du châssis sont absolument précis mais que la poignée a une tolérance négative, l'installation forcée entraînera une flexion de la base de la poignée sous l'effet de la contrainte. Cette précontrainte entraîne le blocage de l'arbre pivot, ce qui augmente la résistance opérationnelle et peut même provoquer des fissures dues à la corrosion sous contrainte.

- Ma recommandation : Lors de la conception de dessins CAO, se référer à ISO 2768-m (Tolérances générales). Concevoir les trous de montage sur le châssis de la manière suivante Trous oblongsou augmenter le diamètre du trou de passage de 0,5 mm - 1,0 mm. Cela laisse une marge de manœuvre pour les tolérances de fabrication.

Corrosion galvanique à l'interface

Lorsque nous montons un Poignée en acier inoxydable 316 sur un Châssis en aluminium 6061nous devons faire référence au ASTM G82 (Série galvanique) l'orientation standard.

- Le risque : La différence de potentiel entre l'acier inoxydable et l'aluminium est importante. Dans les environnements humides ou exposés aux embruns salés, le châssis en aluminium joue le rôle d'anode et se corrode rapidement. Vous finirez par trouver des oxydes poudreux blancs autour des trous de montage, ce qui entraînera un élargissement des trous et un desserrage.

- Exécution obligatoire : Ces deux métaux ne doivent jamais se toucher directement.

- Cales d'isolation : Utilisation Caoutchouc EPDM ou Nylon des entretoises entre la poignée et le châssis.

- Double avantage : Cela permet non seulement de couper physiquement le chemin de la corrosion électrochimique, mais aussi d'assurer la sécurité des personnes. IP65/IP66 étanchéité à l'eau.

Spécifications du couple d'installation

Enfin, il ne faut pas laisser les monteurs serrer les vis au feeling. Nous avons besoin de paramètres de processus clairs.

- Surcontrôle : écrase les joints d'isolation, ce qui entraîne un contact avec le métal et de la corrosion, ou déforme le mécanisme de pliage, empêchant la poignée de revenir en place.

- Manque de serrage : Ne génère pas une précharge suffisante, ce qui entraîne le desserrement des vis pendant le transport.

- Conseils pratiques :

- Pour Vis M5 en acier inoxydableJe recommande de régler le couple entre 3,5 Nm - 4,5 Nm.

- Verrouillage chimique : Je recommande d'appliquer des Frein-filet (par exemple, Loctite 243) sur le filetage. Cette méthode est plus fiable que n'importe quelle rondelle d'arrêt mécanique.

Conclusion

Un design industriel parfait ne consiste pas seulement à sélectionner des composants coûteux. Il s'agit de la manière dont ces composants sont intégrés dans le système.

En respectant les principes de renforcement de la plaque d'appui, en calculant la profondeur d'engagement du filetage, en isolant les métaux dissemblables et en contrôlant strictement le couple d'installation, vous vous assurez que la structure de votre châssis peut résister aux mêmes tests d'abus que vos poignées à usage intensif. Ne laissez pas une interface de montage déficiente être l'excuse d'une défaillance coûteuse de l'équipement.