HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

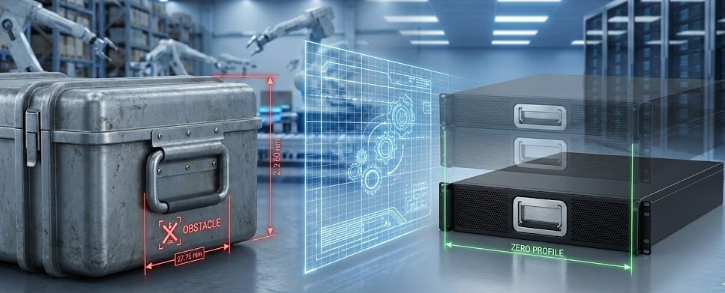

Les récents projets de conception de matériel industriel révèlent une tendance claire : la conception des boîtiers d'équipement est en train de passer de "volumineux et monofonctionnels" à "compacts et modulaires".

Dans le passé, les ingénieurs ne prenaient souvent en compte les poignées qu'au stade final de la conception. Ils choisissaient généralement des poignées Poignées en U fixes. Cependant, dans les environnements modernes de logistique et d'opérations de précision, je constate que ce simple choix devient une faiblesse du produit.

Les poignées fixes présentent de sérieuses limitations lors du transport, de l'empilage et de l'utilisation dans des espaces étroits. Elles occupent un volume supplémentaire et sont très susceptibles d'être endommagées par des chocs.

En tant que consultant industriel spécialisé dans les structures mécaniques, je pense que les Poignée pliable n'est plus un simple accessoire. C'est un élément clé pour résoudre les contradictions de la conception industrielle moderne. Grâce à sa conception unique de "profil zéro" et à sa capacité de charge élevée, il est devenu une configuration standard pour les boîtiers d'instruments de précision, les équipements médicaux et les châssis militaires.

Dans cet article, j'analyserai la logique technique qui sous-tend ce changement en me basant sur des données d'ingénierie réelles et des normes internationales.

Principaux moteurs : Optimisation de l'espace et efficacité logistique

Dans les salles de serveurs ou les entrepôts automatisés, chaque millimètre d'espace est directement lié au coût. D'après mon expérience des projets, l'optimisation de l'espace est la principale raison pour laquelle les ingénieurs abandonnent les poignées fixes.

Données Avantages de la conception affleurante

L'avantage principal d'une poignée pliable réside dans sa forme lorsqu'elle est à l'arrêt.

- Données de la poignée fixe : Les poignées en U industrielles standard dépassent généralement 30 mm à 50 mm de la surface du boîtier.

- Poignée pliable : Les modèles pliables que nous recommandons permettent généralement de contrôler la hauteur de la saillie à l'intérieur de 15 mm à l'état rangé. Certains modèles encastrés peuvent même atteindre 0mm (complètement affleurant).

En d'autres termes, dans le cas d'expéditions de conteneurs impliquant plusieurs appareils, l'utilisation de poignées pliables permet de réduire considérablement le volume total de l'emballage.

Empilage et intégration en rack

Pour les clients qui conçoivent des serveurs montés en rack, j'insiste toujours sur le fait qu'il faut se référer à la norme EIA-310-D standard (rack 19 pouces standard).

- Le problème : Les poignées fixes saillantes empêchent souvent l'équipement d'être poussé dans l'armoire ou la porte de l'armoire de se fermer complètement.

- La solution : La conception pliante élimine les saillies permanentes. Cela permet à l'équipement de passer sans problème dans des canaux de taille standard et aux portes avant et arrière de se fermer complètement, ce qui garantit que le flux d'air de refroidissement interne de l'armoire n'est pas perturbé.

Réduire les taux de rupture dans la logistique

D'après mon analyse des données de retour des clients, la plupart des dommages causés aux équipements sur les convoyeurs logistiques sont dus aux poignées fixes qui dépassent et qui s'accrochent ou se cassent.

Les poignées repliables réduisent la complexité du profil extérieur. Pendant PalettisationLa surface plane permet d'agencer les caisses de manière serrée. Cela réduit le risque d'endommagement de l'emballage dû à une répartition inégale de la force.

Considérations relatives à la sécurité et à l'ergonomie

Au-delà des questions d'espace, la sécurité de l'opérateur est un autre élément clé de mes recommandations de sélection. À cet égard, il convient de se référer aux éléments suivants OSHA 1910 (normes de l'administration de la sécurité et de la santé au travail pour les surfaces de marche et de travail) et MIL-STD-1472 (Critères de conception de l'ingénierie humaine).

Élimination des risques de collision

Dans les allées étroites des usines ou dans les stations médicales mobiles, les mouvements de personnel sont fréquents.

- Le risque : Les poignées fixes saillantes agissent comme des crochets potentiels. Elles peuvent facilement accrocher les vêtements d'un opérateur ou provoquer des blessures par impact physique lors d'un mouvement rapide.

- L'amélioration : Les poignées repliables s'appuient sur la mallette lorsqu'elles ne sont pas utilisées. Cela élimine complètement le risque, conformément aux exigences de gestion EHS (environnement, santé et sécurité) dans les environnements industriels.

La nécessité d'un retour à ressort

Lorsque je recommande une nomenclature, je demande généralement à mes clients de choisir des modèles dotés de ressorts de torsion intégrés.

- Analyse technique : Cette structure contient un ressort de torsion précontraint.

- Mise en œuvre de la fonction : Lorsque l'opérateur relâche la poignée, celle-ci s'enclenche automatiquement pour s'adapter à l'encoche de l'étui.

- Valeur : Cette fonction empêche la poignée de se balancer de manière incontrôlée. Dans les environnements soumis à des vibrations (comme le transport de véhicules), elle évite les bruits d'impact continus du métal et empêche la poignée de se déployer accidentellement et de provoquer des accrochages.

Confort de prise en main et conception de l'isolation

Pour les équipements d'un poids supérieur à 15 kgLa pression de préhension est un paramètre qui doit être calculé.

- Recommandation de conception : Je recommande d'ajouter une gaine en caoutchouc ou un revêtement par immersion aux poignées en acier inoxydable.

- Référence standard : Selon le ISO 13732-1 (températures des surfaces touchées), le métal nu peut provoquer des brûlures ou des gelures en cas de températures extrêmes.

- Effet pratique : Le manchon en caoutchouc n'apporte pas seulement la protection nécessaire à l'isolation, mais augmente également le coefficient de friction. Cela permet aux opérateurs de s'agripper en toute sécurité, même lorsqu'ils portent des gants.

Essais de résistance et de durabilité des structures

De nombreux ingénieurs s'inquiètent : l'ajout d'articulations mobiles se traduit-il par une diminution de la résistance ? D'après les données de nos tests en laboratoire, tant que la sélection est correcte, la résistance des poignées pliables peut satisfaire pleinement aux exigences des équipements lourds.

Arrêt à 90 degrés

Les poignées pliables de haute qualité n'ont pas seulement un état "ouvert" et un état "fermé".

- Caractéristique structurelle : Ces poignées sont conçues avec une butée mécanique interne qui limite l'angle d'ouverture à un maximum de 90 degrés.

- Principe mécanique : Ainsi, lors du levage d'objets lourds, la poignée reste perpendiculaire à la surface de la valise. La force de traction est transmise directement le long de l'axe. Cela évite de générer des Force de cisaillement sur les vis de montage, ce qui maximise l'efficacité de la transmission de la force.

Analyse des données de charge

Nous avons mené Essais de charge statique sur des poignées de différents diamètres dans notre laboratoire d'essais.

- Objet du test : Poignée pliable en acier inoxydable massif de 10 mm de diamètre.

- Résultat du test : Cette spécification permet généralement de résister à une traction continue de plus de 1000N (environ 100kg) sans déformation permanente.

- Comparaison : Cette limite est bien plus élevée que la limite de charge des poignées en plastique ordinaires (généralement 30 à 50 kg).

- Référence standard : Nous recommandons de demander des rapports de tests basés sur IEC 60068-2-47 (essais de résistance des composants de montage) auprès des fournisseurs lors de la passation des marchés.

Résistance aux vibrations

Pour les équipements militaires ou montés sur des véhicules, la résistance aux vibrations est un indicateur essentiel.

- Norme d'essai : Les produits doivent passer MIL-STD-810G Méthode 514.6 (Test de vibration).

- Performance : Les poignées repliables avec amortissement ou charge de ressort n'entrent pas en collision avec le boîtier en cas de vibrations aléatoires. Cela garantit la dissimulation acoustique et l'intégrité structurelle de l'équipement.

Science des matériaux : Comment choisir le bon matériau

Le choix du matériau détermine directement la durée de vie et l'adaptabilité environnementale de la poignée. Je propose les suggestions de sélection suivantes, basées sur les normes ASTM :

Acier inoxydable 304 ou 316

C'est le matériau de prédilection pour les équipements industriels haut de gamme.

- Acier inoxydable 304 : Convient à la plupart des équipements d'extérieur et des machines de transformation des aliments. Il présente une bonne résistance à la rouille.

- Acier inoxydable 316 : Contient du molybdène. Je recommande vivement l'utilisation du matériau 316 dans les environnements marins, les usines chimiques ou les environnements à forte teneur en sel.

- Norme d'essai : Doit réussir l'examen ASTM B117 Test de pulvérisation de sel neutre. Le 304 doit généralement passer 96 heures, tandis que le 316 doit passer plus de 500 heures sans rouille rouge.

Alliage d'aluminium

- Scénarios applicables : Mallettes pour l'aviation, stations au sol portables pour drones, mallettes pour matériel photographique.

- Caractéristiques : La densité n'est que le tiers de celle de l'acier. A travers AnodisationIl est possible d'obtenir différents aspects, comme le noir ou l'argent, avec une grande dureté de surface.

- Limitation : La résistance à la traction est légèrement inférieure à celle de l'acier. Il n'est pas recommandé pour les équipements où une seule main soulève plus de 50 kg.

Acier chromé

- Scénarios applicables : Environnement intérieur sec, châssis de serveur, équipement audio.

- Caractéristiques : Rentable et d'un éclat métallique brillant.

- Avertissement : Dans les environnements très humides, le placage rouille facilement lorsqu'il est rayé. Je ne recommande pas ce matériau pour les projets d'extérieur.

Études de cas d'applications typiques

Pour illustrer l'application pratique des théories ci-dessus, j'ai compilé trois cas de clients typiques.

Cas d'intervention d'une ambulance

- Défi : L'espace à l'intérieur de l'ambulance est extrêmement limité et les équipements doivent être empilés. L'équipement doit également être nettoyé fréquemment à l'aide de désinfectants.

- Sélection : Poignée pliable en acier inoxydable 304 avec ressort de rappel.

- Résultat : L'empilage multicouche permet d'économiser environ 15% d'espace dans les armoires de stockage. Le matériau en acier inoxydable a résisté à l'essuyage quotidien à l'alcool sans se corroder.

Mallette militaire robuste

- Défi : L'équipement doit réussir les tests de largage et résister aux chocs violents.

- Sélection : Poignée rabattable encastrée, très résistante, avec butée à 90 degrés.

- Résultat : La conception encastrée protège la poignée d'un impact direct. Dans le MIL-STD-810G la structure de la poignée est restée intacte et n'a pas causé de dommages secondaires à l'étui.

Testeur portable de la qualité de l'eau

- Défi : Les ingénieurs en environnement doivent transporter l'équipement à pied sur le terrain ; les mains sont sujettes à la transpiration.

- Sélection : Poignée pliable en alliage d'aluminium avec poignée en caoutchouc épaissi.

- Résultat : La poignée en caoutchouc offre d'excellentes performances antidérapantes, réduisant la fatigue des mains lors du transport sur de longues distances.

Conclusion et conseils pratiques

Pour résumer mon point de vue : Le passage des poignées fixes aux poignées pliables par les ingénieurs n'est pas purement esthétique. Il s'agit d'une décision d'ingénierie rationnelle basée sur Efficacité spatiale, Sécurité opérationnelleet Coût total du cycle de vie.

Mon conseil aux équipes de conception est le suivant :

Implication précoce : Réservez la position d'installation des poignées pliables au cours de la phase initiale d'établissement de la nomenclature. Modifier les dimensions de la découpe ultérieurement augmente les coûts d'outillage.

L'accent est mis sur le rendement : À moins que les coûts ne soient extrêmement sensibles, donnez la priorité aux modèles dotés d'une fonction de retour à ressort. Cela améliore considérablement la qualité de l'expérience pour l'utilisateur final.

Vérifier les normes : Lors de l'achat, veillez à demander les rapports d'essais de charge et les rapports d'essais au brouillard salin spécifiques à ce modèle. Ne vous fiez pas uniquement aux fiches techniques générales.

FAQ

Q : Quelle est la capacité de charge maximale d'une poignée pliable ?

R : La capacité de charge d'une poignée pliable de qualité industrielle dépend du matériau (acier inoxydable ou aluminium) et du diamètre de la tige. En général, une poignée pliable en acier inoxydable de 10 mm de diamètre peut supporter une traction statique de plus de 100 kg (environ 980 N). Pour les applications lourdes, veuillez vous référer aux données d'essai du fournisseur basées sur les normes IEC 60068-2-47.

Q : Quels sont les avantages d'une poignée pliable à ressort ?

R : La fonction de rappel par ressort garantit que la poignée se replie automatiquement contre la mallette dès qu'elle est relâchée. Cela permet d'éviter les bruits dus aux vibrations pendant le transport et les saillies accidentelles susceptibles d'accrocher le personnel ou d'endommager l'équipement, conformément aux directives de sécurité de l'OSHA.

Q : Quel matériau choisir pour les poignées des caisses d'équipement d'extérieur ?

R : Pour les environnements extérieurs, je recommande vivement de choisir de l'acier inoxydable de qualité 304 ou 316. Ils présentent une résistance à la corrosion extrêmement élevée et peuvent supporter la pluie, le brouillard salin et les changements de température. Dans un environnement marin ou côtier, l'acier inoxydable 316 doit être utilisé pour répondre aux exigences du test de pulvérisation saline ASTM B117.

Q : L'installation d'une poignée pliable nécessite-t-elle une soudure ou une fixation par vis ?

R : Les deux méthodes sont viables, en fonction du matériau de la caisse et des exigences de résistance. Les équipements lourds ou les boîtiers scellés utilisent souvent le soudage ou la fixation par écrou arrière pour obtenir une résistance maximale. Les équipements légers ou les panneaux nécessitant un entretien peuvent être fixés à l'aide de vis frontales. Il convient de noter que l'installation par soudage nécessite un traitement ultérieur de passivation de l'acier inoxydable pour éviter la rouille.