HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Corrosion et dégradation des poignées des équipements de plein air

La poignée d'un groupe électrogène extérieur rouille et se grippe après des mois d'exposition à la pluie ; le loquet de sécurité d'une machine de traitement chimique tombe en panne à cause de la corrosion due aux fumées acides. Ces défaillances apparemment mineures de la poignée peuvent dissimuler des dysfonctionnements de l'équipement ou des risques pour la sécurité, ce qui finit par faire augmenter les coûts de maintenance et d'exploitation.

Les poignées standard en acier au carbone ou en alliage de zinc s'abîment rapidement sous l'effet des produits chimiques, de l'humidité élevée et des fluctuations de température extrêmes. La solution consiste à choisir des poignées "résistantes aux intempéries"/"résistantes à la corrosion" spécialement conçues pour les environnements industriels difficiles.

Ce guide examine les capacités de résistance à la corrosion et aux intempéries des différents matériaux, les scénarios d'application courants et les principaux critères de sélection, afin de vous permettre de prendre la bonne décision une fois pour toutes et d'éviter les remplacements fréquents et les risques cachés.

Qu'est-ce qui définit vraiment la "résistance aux intempéries" ?

Décoder la terminologie : La différence entre "résistant aux intempéries" et "résistant à la corrosion"

Qu'est-ce que la "résistance aux intempéries" ?

La "résistance aux intempéries" fait référence à la capacité d'une poignée de résister aux défis environnementaux naturels, y compris la lumière du soleil, les rayons UV, la pluie/la neige/le gel, les cycles de températures élevées/basses et l'exposition au vent/poussière/sable.

Années de Exposition aux UV L'humidité ou le gel prolongés peuvent entraîner la décoloration et la fissuration des revêtements métalliques, tandis que les infiltrations d'eau peuvent faire rouiller les composants internes ou les faire geler et se dilater.

Les "ennemis" communs de l'environnement sont les suivants

- Les rayons UV : accélèrent le vieillissement des matériaux organiques (comme les plastiques et les revêtements) et leur font perdre leur flexibilité ;

- Humidité (pluie, neige, brouillard) : Oxyde et rouille rapidement les métaux non protégés ; le gel peut causer des dommages structurels aux composants ;

- Températures extrêmes : L'alternance de températures élevées et basses provoque des dilatations et des contractions thermiques répétées, ce qui accélère la rupture par fatigue ;

- Poussière et saleté : La saleté accumulée affaiblit les couches protectrices de la surface, ce qui déclenche ou accélère la corrosion.

Ces effets combinés font que les matériaux de manutention ordinaires se dégradent rapidement dans les environnements extérieurs.

Par exemple, les plastiques qui n'ont pas de formulations spécialisées finissent par devenir cassants après une exposition prolongée à l'extérieur, développant des fissures poudreuses à la surface ; les revêtements en poudre perdent leur couleur lorsque leur couche protectrice se détériore.

Qu'est-ce que la "résistance à la corrosion" ?

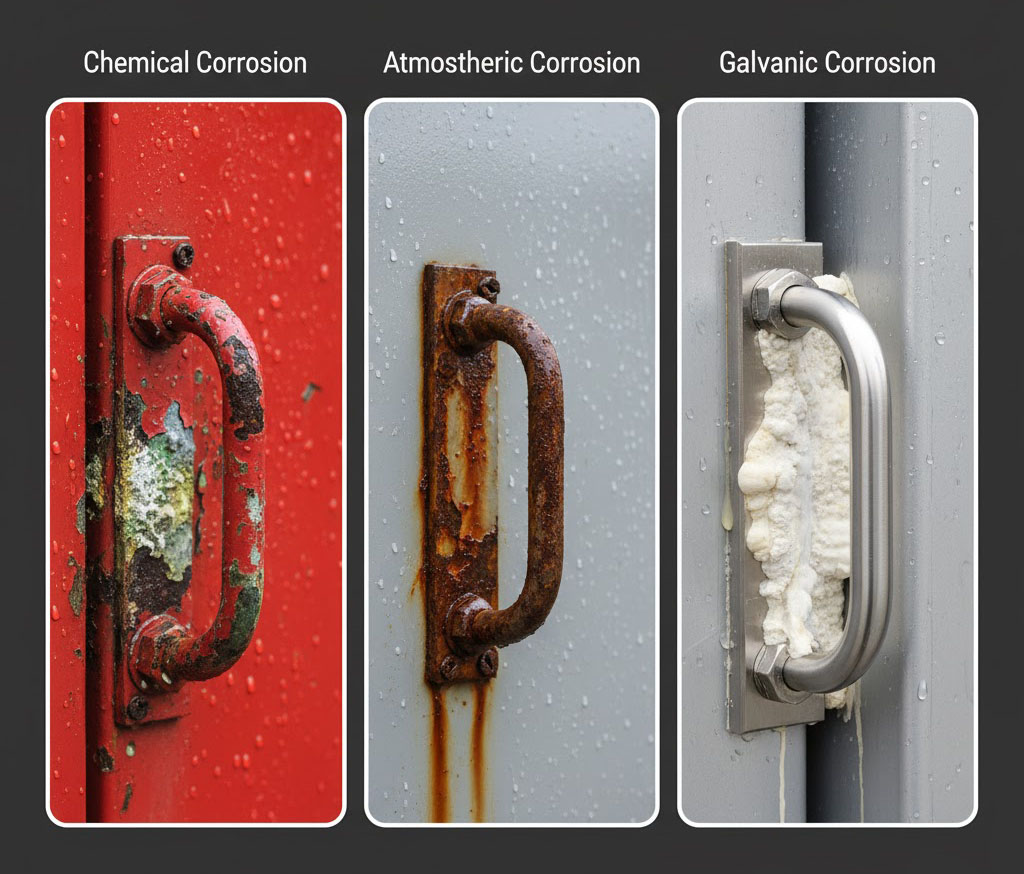

Les trois principaux types de corrosion chimique, atmosphérique et galvanique

La "résistance à la corrosion" se concentre sur la résistance aux attaques chimiques. Les formes les plus courantes sont les suivantes :

- Corrosion atmosphérique : Oxydation (rouille) causée par l'humidité et l'oxygène de l'air.

- Corrosion chimique : Dommages causés par l'exposition à des acides, des alcalis, des solvants ou des agents de nettoyage.

- Corrosion galvanique (corrosion électrochimique) : Lorsque deux métaux différents entrent en contact dans un milieu conducteur (comme l'eau ou l'eau salée), le métal dont le potentiel est le plus faible (l'anode) se corrode plus rapidement.

- Corrosion par brouillard salin : Dans les zones côtières et les environnements de sel de déglaçage en hiver, les aérosols de sel accélèrent les piqûres de métal et la corrosion uniforme.

Les environnements chargés de chlorure sont particulièrement mortels pour l'acier inoxydable ; par exemple, l'acier inoxydable 304 développe rapidement corrosion par piqûres dans les embruns salés.

Pourquoi les deux ?

De nombreux scénarios exigent une résistance simultanée à la corrosion atmosphérique et chimique. Par exemple, les poignées de porte des zones côtières doivent résister aux rayons UV intenses et à l'érosion par le brouillard salin, tandis que les armoires extérieures des usines chimiques doivent être protégées contre la pluie et les éclaboussures d'acide ou de soude caustique.

Cela exige des poignées présentant à la fois une excellente résistance aux intempéries et une résistance supérieure à la corrosion.

Plongée dans les matériaux : Votre bouclier contre les éléments

Il n'existe pas de matériau "universel", mais seulement le meilleur choix pour votre environnement spécifique.

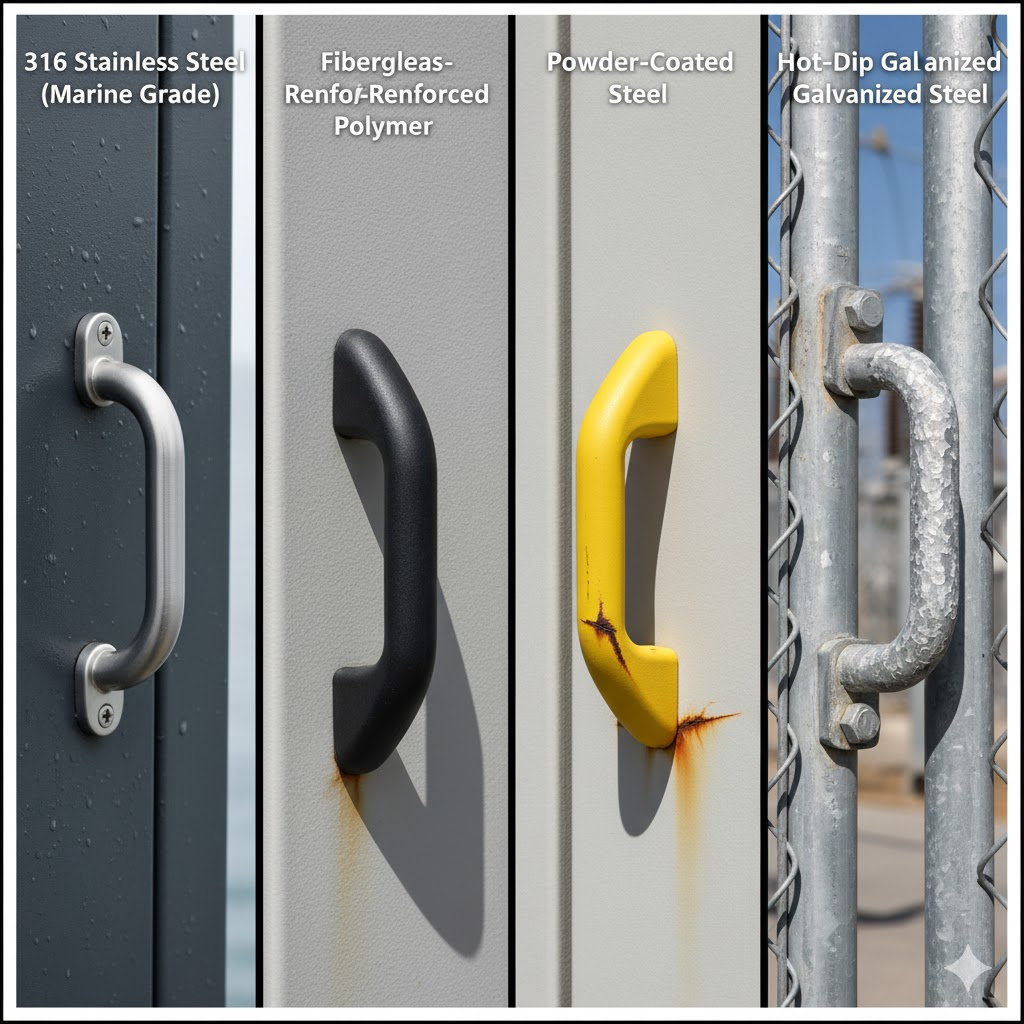

Comparaison des matériaux résistants à la corrosion : Acier inoxydable 316 vs. acier recouvert de nylon

L'acier inoxydable : Le champion de la résistance à la corrosion

- Acier inoxydable 304 (qualité standard) : Il donne de bons résultats dans la plupart des environnements extérieurs. Sa teneur en chrome forme une couche d'oxyde passivée sur la surface, empêchant l'oxydation.

Cependant, la qualité 304 a une résistance limitée aux chlorures. L'exposition à l'eau salée ou à l'eau de Javel peut entraîner une corrosion par piqûres et des taches de rouille brune. - Acier inoxydable 316 (qualité marine) : Incorpore du molybdène 2-3% par rapport au 304, ce qui améliore considérablement la stabilité du film de passivation contre les chlorures.

Cela le rend exceptionnel dans les environnements à forte teneur en chlorure tels que les océans, les piscines et les applications de sel de déglaçage, devenant presque le seul choix pour les environnements marins et chimiques. Son inconvénient est son coût nettement plus élevé que celui du 304. - Traitement de surface : Pour améliorer encore la résistance à la corrosion, les surfaces en acier inoxydable peuvent subir une passivation ou un électropolissage.

Passivation élimine les contaminants de traitement pour restaurer l'intégrité du film d'oxyde ; électropolissage crée une surface plus lisse et plus fine qui résiste mieux à la corrosion, couramment utilisée dans les industries alimentaires et médicales.

Polymères et matériaux composites à haute performance

Ces poignées ne sont pas des plastiques ordinaires, mais des plastiques techniques et des composites.

Il s'agit par exemple du nylon renforcé de fibres de verre (GF nylon), du polypropylène (PP) et du polychlorure de vinyle (PVC) :

- Avantages : Les plastiques résistent intrinsèquement à la corrosion (corrosion zéro). Ils sont légers et beaucoup possèdent d'excellentes propriétés d'isolation électrique.

Des formulations spéciales peuvent conférer une résistance aux UV. Certains nylons et PP présentent une forte résistance chimique, même avec la plupart des nettoyants acides et alcalins. Par exemple, nylon chargé de verre offre une grande rigidité, une excellente résistance à la chaleur et une stabilité dimensionnelle supérieure. - Inconvénients : Généralement moins résistants que le métal, ce qui limite la capacité de charge ; ils peuvent se dégrader en cas d'exposition prolongée à des rayons UV intenses sans stabilisateurs UV spécifiques dans la formulation ; ils peuvent donner une impression ou un aspect "bon marché" par rapport au métal, ce qui nécessite une sélection rigoureuse.

Métaux revêtus et traités

- Acier/aluminium revêtu de poudre : Les revêtements en poudre sont pulvérisés électrostatiquement et durcis à haute température pour former une couche protectrice durable et colorée.

Les revêtements en poudre offrent un aspect attrayant et une excellente résistance aux intempéries (forte adhérence, respect de l'environnement, non toxique).

Points faibles : Lorsque le revêtement est rayé ou décollé, le métal de base exposé se corrode rapidement.

La surface du revêtement doit donc rester intacte. Les fissures ou les rayures apparaissant lors de l'utilisation quotidienne doivent être réparées immédiatement. - Galvanisation à chaud: Une couche de zinc sacrificielle est appliquée sur la surface de l'acier. Cette couche de zinc isole physiquement le métal de l'environnement corrosif. En outre, le zinc étant plus réactif que l'acier, il se corrode avant le substrat en acier, même si le revêtement est endommagé.

La galvanisation à chaud offre une protection exceptionnellement durable et une excellente résistance aux rayures. Ses inconvénients sont une finition de surface rugueuse (aspect généralement peu attrayant) et une déformation potentielle des pièces à parois minces pendant la galvanisation (ne convient pas aux applications soumises à des exigences dimensionnelles strictes). - Aluminium anodisé : L'aluminium est oxydé électrochimiquement pour former une couche d'oxyde dur sur la surface.

Les avantages sont la légèreté, une excellente résistance à la corrosion et une finition mate moderne.

Toutefois, sa résistance est inférieure à celle de l'acier inoxydable. Les rayures compromettent la couche protectrice et il ne convient qu'à l'aluminium et à certains alliages d'aluminium.

Autres alliages : Laiton et bronze

- Bronze (alliage de cuivre et d'étain) : Contient très peu de zinc et est principalement composé de cuivre et d'étain, ce qui le rend très adapté aux environnements marins.

Il présente une dézincification minimale dans l'eau de mer et une résistance exceptionnelle à la corrosion. Les surfaces en cuivre développent une couche d'oxyde vert (vert-de-gris) qui, bien que d'apparence tachetée, offre une protection supplémentaire.

Le bronze est coûteux et généralement réservé aux applications marines très exigeantes. - Laiton (alliage de cuivre et de zinc) : Il présente un éclat métallique traditionnel et était historiquement courant dans les équipements marins.

Une teneur modérée en zinc renforce la résistance, mais le laiton est sensible à la corrosion. dézincification corrosion dans l'eau de mer, ce qui entraîne une fragilisation du matériau au fil du temps.

Les surfaces en laiton se couvrent naturellement de vert-de-gris, mais un polissage régulier est nécessaire pour en préserver l'aspect.

Par rapport au bronze, le laiton est moins cher mais les coûts d'entretien sont plus élevés.

Tableau de comparaison des matériaux

| Matériau | Résistance à la corrosion | Résistance aux UV | La force | Coût |

|---|---|---|---|---|

| Acier inoxydable 304 | Bon (environnements atmosphériques généraux) | Excellent (résistant aux UV) | Très élevé | Modéré |

| Acier inoxydable 316 | Supérieure (optimale dans les environnements salins) | Excellent | Très élevé | Haut |

| Nylon renforcé de fibre de verre | Totalement inoxydable (matière plastique) | Très possible (nécessite des stabilisateurs UV) | Modéré | Faible |

| Acier peint par poudrage | Bon (lorsque le revêtement est intact) | Très élevé | Très élevé | Faible |

Le tableau comparatif ci-dessus résume les performances de quatre matériaux courants en termes de résistance à la corrosion, de résistance aux UV, de solidité et de coût.

Applications et études de cas

Performance des matériaux de manutention dans différents environnements

Pour un aperçu plus large des classifications des poignées et des types de conception adaptés aux environnements industriels, voir notre section Guide de sélection des poignées industrielles

Les "ennemis" communs de l'environnement sont les suivants

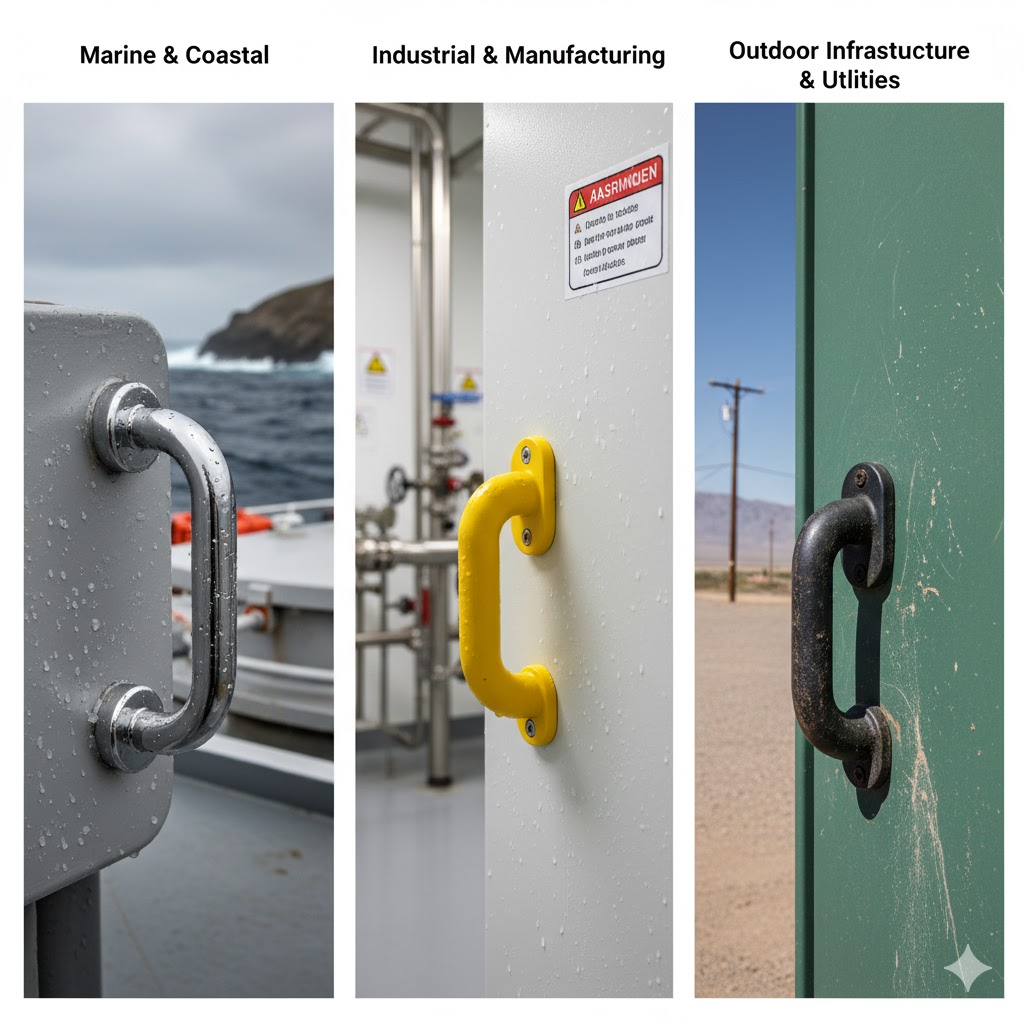

- Milieu marin et côtier : Les principales menaces sont le brouillard salin intense et l'humidité élevée. L'acier inoxydable 316 (de préférence) ou le bronze sont recommandés pour une résistance optimale à la corrosion dans les environnements d'eau de mer. Les applications typiques comprennent les rambardes de navires, les poignées d'écoutille, la quincaillerie de quai et les poignées de porte pour les villas en bord de mer.

- Industrie et fabrication : Les ennemis comprennent divers produits chimiques, des températures élevées et des opérations de lavage fréquentes. Les matériaux recommandés sont l'acier inoxydable 316 (haute résistance chimique) ou les plastiques techniques comme le polypropylène (résistance aux acides et aux alcalis). Les applications comprennent les armoires de sécurité des usines chimiques, les portes d'accès aux équipements et les poignées des machines de transformation des aliments (nécessitant une résistance à la corrosion par les produits de nettoyage).

- Infrastructures et services d'utilité publique en extérieur : Les ennemis sont les rayons UV, la pluie et la neige, les températures glaciales et les chocs thermiques. Les matériaux recommandés sont l'acier inoxydable 304, les plastiques de qualité supérieure stabilisés aux UV et l'acier revêtu d'une peinture en poudre fiable. Les applications courantes comprennent les boîtiers de télécommunication, les barrières de clôture des sous-stations, les casiers de stockage extérieurs et les équipements de fitness dans les parcs.

- Transport : Les principales menaces sont le sel de déneigement, l'humidité, les vibrations et les fluctuations météorologiques. Matériaux recommandés : Acier inoxydable 304/316 et poignées en nylon résistant. Applications : Poignées des compartiments de rangement des véhicules de loisirs, poignées des boîtes à outils des véhicules utilitaires/camions, poignées extérieures des camions de pompiers et des ambulances.

Le guide d'achat ultime : 7 étapes pour choisir la poignée parfaite

Pour en savoir plus sur les matériaux des poignées, les méthodes d'installation et les considérations ergonomiques, consultez nos Guide complet de conception des poignées industrielles

- Évaluer l'"ennemi" : Identifier les principales sources de corrosion. S'agit-il du brouillard salin, de l'eau, des produits chimiques acides/alcalins ou de l'exposition aux UV ?

- Déterminer les exigences en matière de charge : Quelle force de traction la poignée doit-elle supporter ? S'agit-il de portes lourdes ou de petits couvercles de boîtes ?

- Vérifier la méthode de montage et les fixations : Les matériaux des fixations doivent être également résistants à la corrosion afin d'éviter la corrosion galvanique.

- Évaluer l'ergonomie : Faut-il porter des gants pendant l'opération ? Une prise en main confortable est-elle nécessaire ?

- Examiner les notations du secteur : Par exemple IP65 (norme IEC 60529) ou NEMA 4X.

- Tenez compte de l'aspect et de l'esthétique : Doit-il s'adapter à l'équipement ou au style architectural ?

- Calculer le coût total de possession (TCO) : Les poignées de haute qualité durent plus longtemps, ce qui permet de réaliser des économies à long terme.

Maintenance : Mythes et réalités

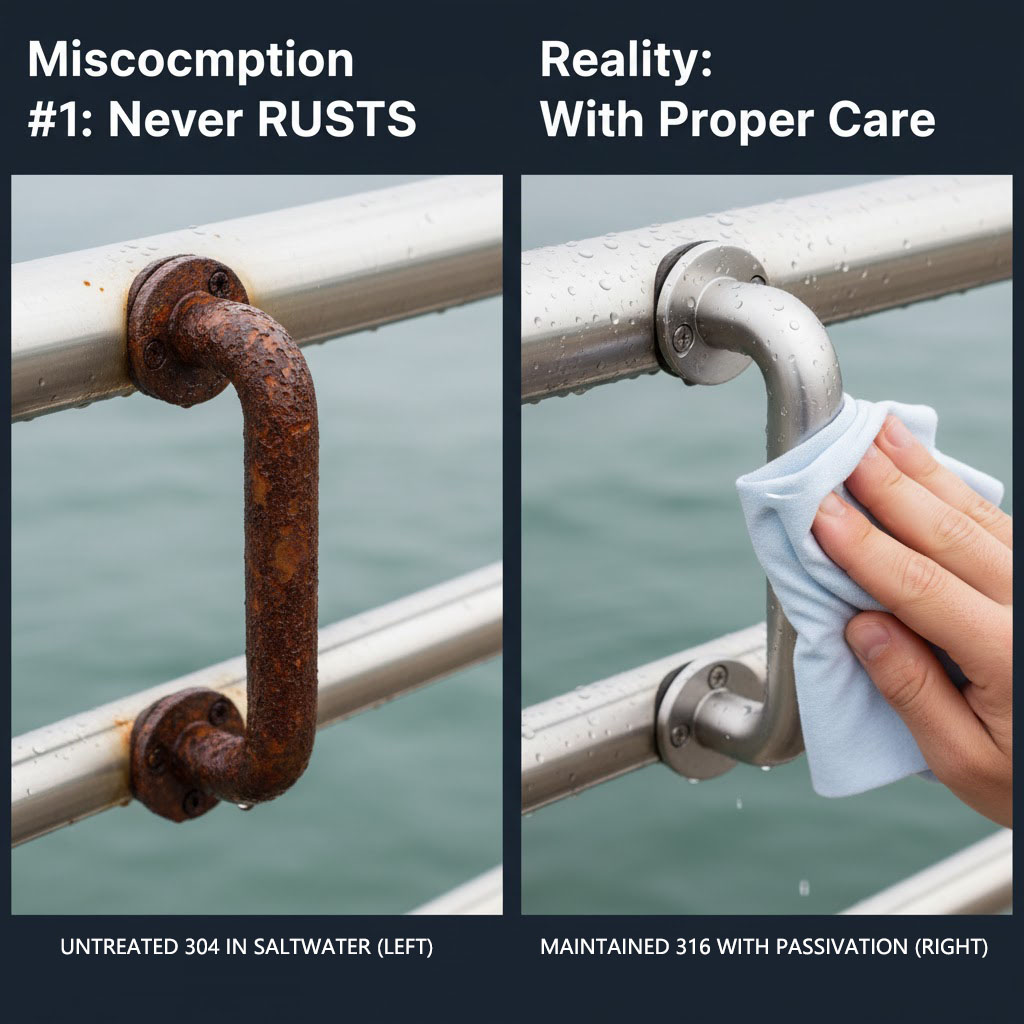

Mythe et réalité de l'acier inoxydable 304 non traité dans l'eau salée (à gauche) et 316 entretenu avec passivation (à droite)

Idée reçue #1 : "L'acier inoxydable" signifie qu'il ne rouille pas.

La réalité : L'acier inoxydable est très résistant à la rouille, mais il n'est pas totalement inoxydable. La nuance 304 développe rapidement des taches de rouille brunes dans les environnements de pulvérisation de sel ; la nuance 316 est plus durable mais peut se décolorer en cas d'exposition prolongée.

Comment nettoyer l'acier inoxydable: Utilisez de l'eau savonneuse douce et essuyez le long du grain du métal. Ne jamais utiliser de laine d'acier ni d'eau de Javel. Appliquer régulièrement des nettoyants spécialisés pour l'acier inoxydable ou des passivants pour réparer les petites rayures et restaurer la couche protectrice.

Entretien des revêtements et des polymères :

Inspectez périodiquement les surfaces revêtues de poudre pour détecter les fissures ou les rayures, et réparez-les dès qu'elles sont découvertes. Les poignées en plastique peuvent être nettoyées avec un détergent doux et périodiquement vaporisées d'un produit anti-UV pour retarder le vieillissement.

Conclusion : Faire le bon choix dès la première fois

Dans les environnements difficiles, le succès dépend de la préparation - ne pas planifier, c'est planifier l'échec.

Le choix des matériaux appropriés (par exemple, l'acier inoxydable de qualité 316 pour une utilisation côtière, les surfaces de poignée revêtues d'UV, les plastiques stables aux UV pour les environnements à forte luminosité) et une bonne conception sont essentiels pour garantir des poignées sûres et fiables avec les coûts à long terme les plus bas.

Les poignées ne sont pas des consommables ordinaires ; ce sont des éléments de sécurité vitaux pour les équipements, les navires ou les installations, qui valent la peine d'être bien utilisés dès la première fois.

Prêt à trouver des poignées qui ne vous laisseront pas tomber ?

Découvrez dès maintenant nos séries de poignées résistantes aux intempéries et à la corrosion, ou contactez nos experts en quincaillerie pour une consultation gratuite adaptée à vos besoins spécifiques !

Questions fréquemment posées

Q1 : L'acier inoxydable 304 est-il vraiment inadapté aux zones côtières ?

R : Non recommandé. Bien que l'acier inoxydable 304 ne rouille pas instantanément comme l'acier au carbone, il développe des taches de rouille brunes et des piqûres inesthétiques dans les environnements côtiers à forte teneur en sel.

Q2 : Qu'est-ce qui est le mieux : les poignées revêtues de poudre ou les poignées en acier inoxydable ?

R : Cela dépend de l'environnement. Les poignées enduites de poudre offrent une bonne résistance aux intempéries lorsque le revêtement est intact et sont disponibles en plusieurs couleurs, mais l'acier exposé rouille rapidement lorsque le revêtement est endommagé.

En revanche, l'acier inoxydable 316 résiste à la corrosion même lorsqu'il est rayé, offrant ainsi une résistance à la corrosion inhérente supérieure. Pour les environnements marins ou à forte usure, les poignées en acier inoxydable (en particulier de qualité 316) sont plus sûres et plus fiables.

Q3 : Qu'est-ce que la "corrosion galvanique" et comment puis-je l'éviter ?

R : La corrosion galvanique se produit lorsque deux métaux différents (par exemple, l'aluminium et l'acier inoxydable) entrent en contact dans un environnement contenant de l'humidité, en particulier de l'eau salée. Le métal dont le potentiel électrique est le plus faible (anode) se corrode plus rapidement, ce qui crée un "effet de batterie" entre les deux métaux.

Méthodes de prévention : Dans la mesure du possible, utilisez des fixations fabriquées dans des matériaux identiques ou compatibles (par exemple, associez des poignées en acier inoxydable 316 à des boulons en acier inoxydable 316). Si le mélange des métaux est inévitable, isolez-les à l'aide de matériaux non conducteurs tels que des rondelles en nylon.

Q4 : À quelle fréquence dois-je inspecter mes poignées extérieures ?

R : Inspecter au moins une à deux fois par an, l'idéal étant d'effectuer des contrôles complets au printemps et à l'automne. Vérifiez que les fixations ne sont pas desserrées, que les poignées ou les revêtements ne sont pas endommagés, qu'il n'y a pas de formation de rouille ou d'écaillage.

Réglez rapidement tout problème afin que les poignées soient en bon état avant l'arrivée de conditions météorologiques extrêmes.

Q5 : Que signifie exactement "qualité marine" ?

R : L'expression "qualité marine" est essentiellement un terme de marketing, qui désigne généralement les matériaux offrant la plus grande résistance à la corrosion dans les environnements d'eau de mer.

Dans le domaine des poignées en métal, il s'agit presque toujours d'acier inoxydable de qualité 316 ou d'alliages cuivre-bronze, qui constituent la meilleure défense contre la corrosion due à l'eau de mer.

-768x768.png)