HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

L'état de surface d'un charnière industrielle en acier inoxydable influence la résistance à la corrosion, le nettoyage et l'entretien, le frottement et l'usure, et la cohérence esthétique.

Le polissage miroir ne convient pas à tous les projets.

Les variables de décision sont la classe de corrosion, le niveau d'hygiène, les exigences de visibilité, le budget et la capacité d'entretien.

Qu'est-ce que le polissage des miroirs ?

Le polissage miroir correspond généralement au n° 8 (8K) dans les systèmes de classement des surfaces d'acier inoxydable.

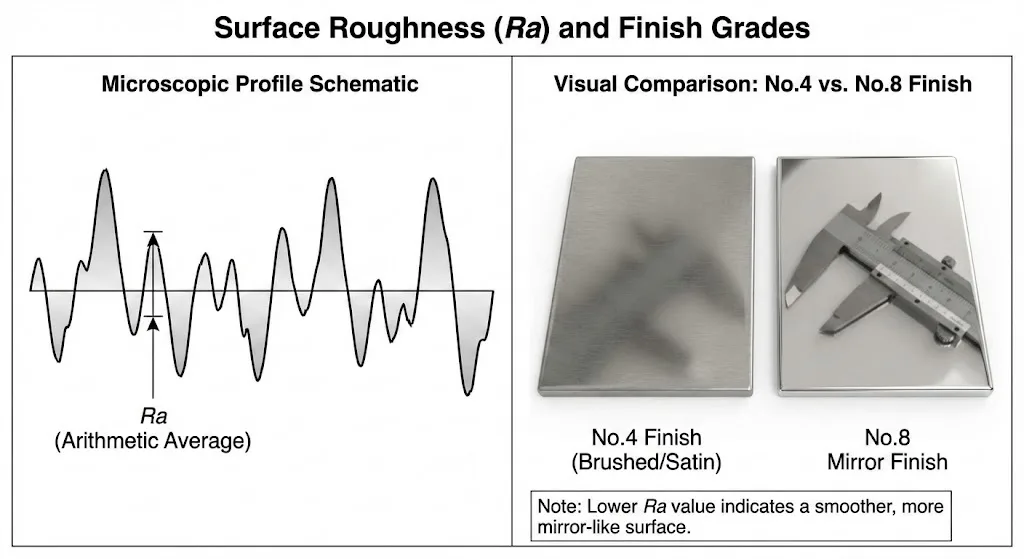

Le processus vise à obtenir une rugosité de surface très faible, et les ingénieurs utilisent Ra (Arithmetic Average Roughness) comme mesure clé.

Les équipes acceptent la finition miroir sur la base du Ra mesuré, et non de la "brillance" visuelle.

Le polissage des miroirs dans le système de normes (support technique)

Définitions des grades de surface ASTM / EN

ASTM A480 décrit les classifications des finitions de surface des tôles d'acier inoxydable, et inclut le n° 8 pour l'utilisation en finition miroir.

EN 10088-2 utilise un système symbolique similaire pour définir les conditions de surface et les exigences de livraison.

Ces normes font de la "finition miroir" une exigence vérifiable, avec des définitions claires.

Limites de rugosité hygiénique dans la pratique mondiale

Les équipements alimentaires et pharmaceutiques comportent souvent des limites de rugosité explicites dans les spécifications du projet.

EHEDG les directives en matière de conception hygiénique mettent l'accent sur la nettoyabilité et la faible rugosité de la surface.

Les documents de passation de marchés indiquent souvent le maximum de Ra et exigent des méthodes d'inspection définies.

Méthodes de classification des environnements corrosifs

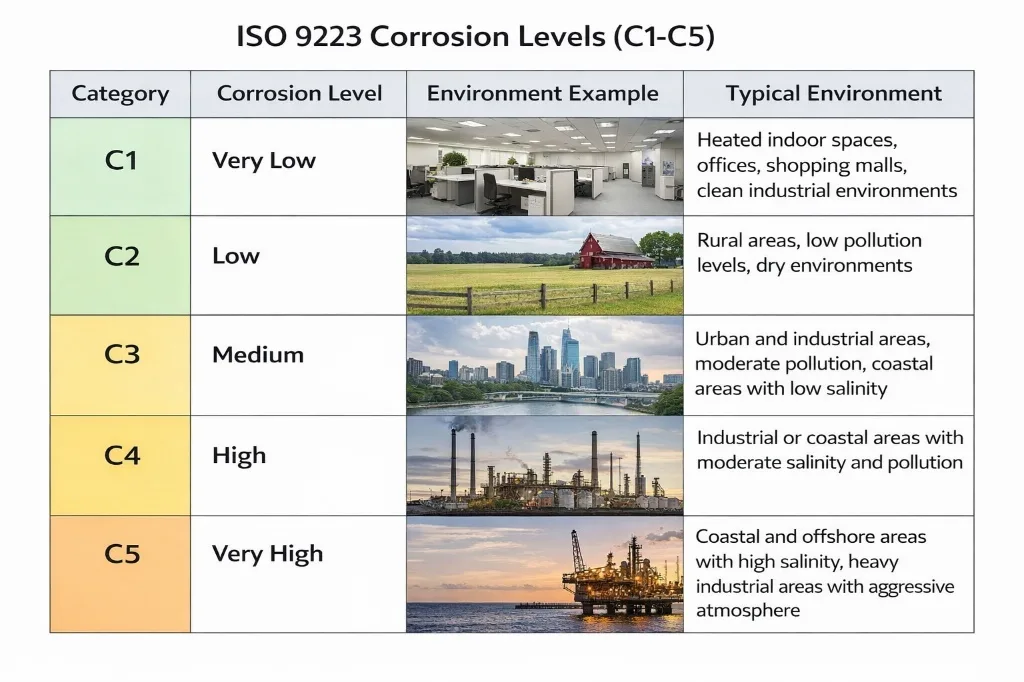

ISO 9223 définit des catégories de corrosivité atmosphérique telles que C1 à C5.

Il aide les équipes à convertir des termes tels que "intérieur", "côtier" ou "zone chimique" en risques de corrosion quantifiés.

Plus le niveau de corrosivité augmente, plus le traitement de surface devient important.

Effets du polissage miroir sur les charnières 304 / 316

Résistance à la corrosion : déclenchements de piqûres inférieurs, mêmes limites d'alliage

Le polissage miroir réduit les rainures et les piqûres microscopiques, diminuant ainsi la rétention de chlorure et le risque d'apparition de piqûres. Cependant, le traitement de surface est un moyen de défense secondaire. Selon la SSINA (Specialty Steel Industry of North America - Industrie des aciers spéciaux d'Amérique du Nord)la chimie des matériaux reste le facteur principal dans les environnements à forte teneur en chlorure ; le choix des matériaux est un facteur déterminant. Acier inoxydable 316 est la première étape essentielle avant l'application d'une finition miroir afin de minimiser le risque de piqûres.

Nettoyage et entretien : des surfaces plus lisses permettent un nettoyage prévisible

Les surfaces plus lisses réduisent l'adhérence des contaminants et simplifient la validation du nettoyage.

Les projets concernant les produits alimentaires, pharmaceutiques et les salles blanches prévoient souvent un polissage miroir ou un électropolissage pour réduire les micropores et les résidus.

Les équipes de projet doivent intégrer les objectifs Ra et les exigences de passivation dans les spécifications d'achat lorsque la validation de l'hygiène est importante.

Friction et usure : le polissage aide, mais la conception domine

L'usure des charnières dépend des matériaux de contact, de la charge, de la stratégie de lubrification et des tolérances.

Le polissage miroir permet de réduire les pics de friction sur la surface.

Les ingénieurs ont toujours besoin de matériaux corrects pour les goupilles, de cibles de dureté et de compatibilité avec les lubrifiants pour prolonger la durée de vie.

Cohérence esthétique : meilleurs visuels, entretien plus important

Les surfaces réfléchissantes laissent apparaître plus clairement les rayures, les empreintes digitales et les traces de nettoyage.

Les scénarios à fort contact ou à fort impact augmentent les besoins de nettoyage et de retouche.

Les charnières non visibles justifient rarement le coût esthétique supplémentaire.

Pourquoi de nombreux projets industriels évitent le polissage miroir

Coût : plus d'étapes, plus de temps, plus de variabilité

Le polissage miroir nécessite plusieurs étapes de ponçage et de polissage.

La géométrie complexe des charnières rend les coins, les rayons et les zones de trous plus difficiles à finir de manière cohérente.

Lorsque les gains de performance ne sont pas clairs, le coût soutient rarement le processus.

Entretien : les finitions en miroir doivent être nettoyées régulièrement et faire l'objet d'un contrôle des rayures.

Les rayures augmentent la rugosité locale et affaiblissent à la fois l'uniformité de l'aspect et la stabilité à la corrosion.

De nombreux environnements industriels ne permettent pas l'entretien à long terme des miroirs.

En l'absence d'un protocole d'entretien défini, la performance des miroirs varie au fil du temps.

Éblouissement et réflexion : les surfaces réfléchissantes présentent un risque pour certains équipements

Les surfaces à forte réflectivité peuvent perturber le confort visuel de l'homme et les performances des capteurs.

Les cabines d'opérateurs, les systèmes optiques et les équipements de surveillance évitent souvent les finitions miroir.

Les projets relevant de ces catégories spécifient généralement des finitions à faible réflexion tout en contrôlant la rugosité pour maintenir la résistance à la corrosion.

Scénario d'application Classement : Quand le fini miroir prend tout son sens

Classe A : Produits alimentaires, produits pharmaceutiques, équipements pour salles blanches (à recommander)

L'accent est mis sur la conception hygiénique et le contrôle de la rugosité.

Inscrire dans l'accord technique les limites de Ra, les lieux d'inspection, le processus de passivation et les registres d'acceptation.

Utiliser les principes de l'EHEDG et s'aligner sur les processus internes de validation du nettoyage.

Classe B : utilisation marine et en extérieur avec un taux élevé de brouillard salin (recommander 316 + finition élevée + passivation)

Commencez par la norme ISO 9223 pour définir le degré de corrosion environnementale.

Dans les zones de qualité supérieure, le 316 présente un avantage certain en termes de matériau, et la finition élevée réduit les déclenchements de piqûres.

Utiliser des normes de vérification du brouillard salin, telles que les systèmes de brouillard salin neutre, pour confirmer les décisions de sélection.

Classe C : armoires et coffrets électriques intérieurs standard (généralement inutiles)

Les environnements intérieurs secs donnent souvent de bons résultats avec une finition brossée 304 ou une passivation 2B +.

Conformément à la pratique industrielle standard pour les environnements de classe C, le polissage des miroirs est spécifié comme une amélioration esthétique plutôt que comme une exigence de longévité fonctionnelle.les projets sensibles au budget et les charnières cachées favorisent généralement les finitions brossées ou passivées.

Classe D : Machines d'ingénierie et usage extérieur intensif (non recommandé)

Ces environnements présentent des risques d'impact, d'exposition au sable abrasif et à la boue, et de pénétration de contaminants.

Les surfaces miroirs sont rapidement endommagées par les rayures et entraînent une augmentation de la charge de travail liée à l'entretien.

Les équipes choisissent généralement des finitions durables et investissent plus d'efforts dans la conception structurelle et l'étanchéité.

Alternatives au polissage des miroirs

Finition brossée (communément No.4 / #4)

Cette option convient à la plupart des pièces exposées sur les équipements industriels.

Il contrôle bien la cohérence visuelle et dissimule mieux les petites rayures qu'une finition miroir.

Il est également moins coûteux que le polissage miroir tout en équilibrant l'aspect et l'entretien.

Décapage + passivation (généralement aligné sur la norme ASTM A380) ASTM A967)

Cette option convient aux pièces soudées et usinées et aux projets qui privilégient la stabilité à la corrosion.

Il élimine la contamination et le fer libre et aide à restaurer un film passif stable.

Il donne un aspect mat avec une valeur décorative plus faible mais une grande robustesse technique.

Finition par vibration (ébavurage et aspect uniforme)

Cette option prend en charge les petits volumes de pièces et met l'accent sur l'ébavurage et la sécurité des arêtes.

Il offre une amélioration limitée de la rugosité par rapport au polissage miroir.

Les projets l'associent souvent à une passivation ou à un polissage supplémentaire lorsqu'ils ont besoin d'un Ra inférieur.

Sablage / microbillage (surface à faible réflexion)

Cette option permet de réduire les reflets et de créer un aspect mat uniforme.

Le sablage modifie l'état de la surface, les équipes doivent donc ajouter une passivation pour restaurer la stabilité à la corrosion.

Les environnements hautement corrosifs exigent un contrôle strict de la rugosité afin d'éviter toute perte de performance.

Processus de décision d'ingénierie (actionnable)

Étape 1 : Définir la classe de corrosion à l'aide de la norme ISO 9223

Convertir les descriptions d'environnement en degré de corrosion.

Les qualités supérieures exigent un contrôle plus strict de la sélection des matériaux et du traitement de surface.

Les zones à haute teneur bénéficient souvent de 316 et d'une approche de surface à haute finition.

Étape 2 : Confirmation des exigences en matière d'hygiène et de validation du nettoyage

Les projets relatifs aux produits alimentaires, pharmaceutiques et aux salles blanches nécessitent des objectifs de rugosité et des méthodes d'inspection bien définis.

Ajouter des mesures Ra et spécifier les emplacements des mesures.

Inclure les exigences de validation du nettoyage lorsque le projet nécessite une vérification formelle.

Étape 3 : Identifier les charnières visibles et les charnières de contact les plus fréquentes

Les charnières visibles et à fort impact laissent plus facilement apparaître les empreintes digitales et les rayures.

Une finition miroir exige un flux de travail d'entretien adapté aux conditions du site.

Les charnières cachées sont rarement suffisamment valorisées par une finition miroir.

Étape 4 : Traiter le polissage et la passivation comme un tout

Le polissage mécanique peut introduire des résidus et des contaminations.

Utiliser la norme ASTM A967 ou une méthode équivalente pour définir les exigences de passivation et la documentation d'inspection.

Si le fournisseur ne peut pas contrôler le processus ou fournir des rapports, il faut choisir une qualité de surface inférieure ou une solution différente.

Étape 5 : Valider par des essais et non par l'apparence de l'échantillon

Les tests fournissent des preuves plus solides que l'inspection visuelle.

Utilisez des comparaisons au brouillard salin ou des comparaisons de milieux simulés et conservez les dossiers d'inspection pour les pièces critiques.

Inclure la rugosité de la surface, la propreté et le comportement à la corrosion dans l'évaluation.

Conclusion : La charnière a-t-elle besoin d'un polissage miroir ?

Le polissage miroir convient aux environnements très corrosifs et très propres, ainsi qu'aux pièces visibles soumises à des exigences esthétiques strictes.

Les environnements industriels intérieurs standard permettent souvent d'atteindre les objectifs de durée de vie et de coût avec des finitions brossées ou une passivation.

La décision dépend de la qualité environnementale, des besoins de validation en matière d'hygiène, de la capacité de maintenance et du coût total du cycle de vie.

FAQ

Q 1 : Pourquoi des taches de rouille apparaissent-elles après le polissage du miroir ?

La contamination par le fer ou les résidus de polissage sont souvent à l'origine de ces taches.

Confirmer que le fournisseur a effectué le nettoyage et la passivation conformément à la norme ASTM A967.

Une forte exposition au chlorure peut encore provoquer des piqûres, en particulier sur le 304.

Q 2 : Comment choisir entre le polissage miroir et l'électropolissage ?

Le polissage mécanique des miroirs est utilisé pour les géométries simples dont l'aspect est très important.

Utilisez l'électropolissage pour les formes complexes et les surfaces internes telles que les trous d'épingle.

De nombreux projets utilisent le pré-polissage mécanique, l'électropolissage et la passivation pour obtenir des résultats solides.

Q 3 : Ai-je besoin d'une passivation après le polissage des miroirs ?

Oui. La passivation stabilise la chimie de la surface et améliore la résistance à la corrosion.

L'omission de la passivation augmente le risque de rouille instantanée, de décoloration et d'irrégularité des performances.

Utiliser la norme ASTM A967 ou ASTM A380 pour définir le processus et la documentation.

Q 4 : Quelle rugosité hygiénique dois-je spécifier et comment la vérifier ?

Définir un Ra maximum dans la spécification technique et énumérer les points de mesure.

Les projets dans le domaine de l'alimentation et de la pharmacie exigent souvent une nettoyabilité mesurable et une qualité de surface vérifiable.

L'acceptation doit inclure les relevés du profilomètre et les dossiers de validation du nettoyage.

Q 5 : Le polissage des miroirs réduit-il la durée de vie des charnières dans les environnements abrasifs ?

Le polissage des miroirs ne raccourcit pas intrinsèquement la durée de vie.

Les particules abrasives créent des rayures plus rapidement et augmentent la rugosité locale, ce qui peut accroître le risque de corrosion.

Les machines lourdes et les environnements sablonneux bénéficient généralement de finitions durables et d'une protection structurelle.

Q 6 : Comment puis-je déterminer si le polissage des miroirs vaut l'investissement ?

Utiliser un modèle de coût total du cycle de vie plutôt que de se concentrer uniquement sur le prix unitaire.

Inclure la fréquence de remplacement, les pertes de temps d'arrêt, les heures de travail pour la maintenance et le coût de validation du nettoyage.

La finition miroir se justifie lorsqu'elle permet de réduire suffisamment les coûts opérationnels à long terme pour compenser les coûts de traitement initiaux.