HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

-

+86 13720060320

-

julius@haitangs.com

Charnières en alliage de zinc ou en acier inoxydable : Applications et utilisations

Dans les équipements d'armoires et les installations industrielles, les charnières sont des composants essentiels qui relient les panneaux de porte aux boîtiers, garantissant un fonctionnement sans heurts et l'intégrité structurelle. Elles doivent résister à une utilisation fréquente et à des contraintes de charge, faute de quoi elles risquent de provoquer un desserrage du cadre, une défaillance du joint d'étanchéité, voire des pannes de fonctionnement. Les matériaux couramment utilisés pour les charnières comprennent principalement l'alliage de zinc et l'acier inoxydable, chacun présentant des avantages et des limites distincts. Les charnières en alliage de zinc sont moins coûteuses et faciles à produire en série, tandis que les variantes en acier inoxydable offrent une solidité, une résistance à la corrosion et une longévité supérieures. La compréhension de ces différences fondamentales permet aux entreprises d'équilibrer les coûts, les performances et la durabilité.

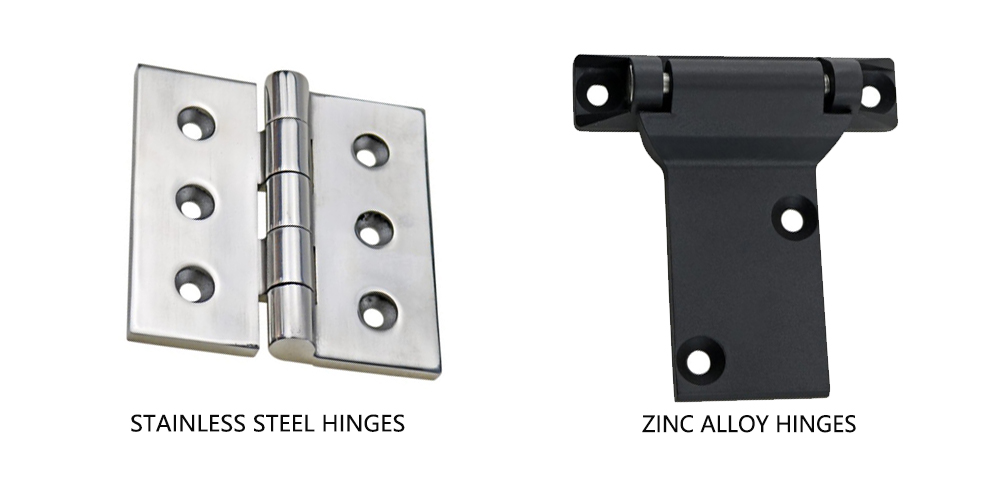

Charnières en alliage de zinc ou en acier inoxydable

Charnières en alliage de zinc

- Matériau : Principalement le zinc. Souvent allié à l'aluminium, au magnésium, au cuivre (par exemple, ZAMAK 3, ZAMAK 5).

| Élément | Contenu commun | Rôle principal |

|---|---|---|

| Aluminium (Al) | 3%-27% | Amélioration de la solidité, de la dureté et de la résistance à la chaleur, amélioration de la fluidité. |

| Cuivre (Cu) | 0.5%-3% | Améliore la solidité et la résistance à l'usure, mais la teneur élevée en cuivre réduit la ductilité. |

| Magnésium (Mg) | 0.02%-0.06% | Renforcement des traces, raffinement des grains, amélioration des performances globales |

| Nickel (Ni) | 0.06%-0.10% | Résistance accrue à la corrosion et stabilité à haute température (principalement en Zamak 7) |

| Etain (Sn), fer (Fe), manganèse (Mn) | Trace | Ajustement de la coulabilité pour contrôler l'influence des impuretés |

Éléments communs aux alliages de zinc et leurs fonctions

- Fabrication : Généralement, les pièces sont moulées sous pression. Cela permet une production rapide (en quelques secondes) de formes complexes. Idéal pour les gros volumes.

- Types de charnières : Les types les plus courants sont les charnières moulées sous pression et les charnières à boîtier. Largement utilisées dans les meubles et les composants internes des armoires.

- Finition de la surface : Souvent plaqué (chrome, nickel) ou revêtu d'une peinture en poudre. Cela améliore l'apparence et renforce la résistance à la corrosion.

- Poids : L'alliage de zinc a une faible densité (~7,2 g/cm³). Les charnières qui en résultent sont légères. Plus faciles à installer. Idéales pour les applications sensibles au poids.

Charnières en acier inoxydable

- Matériau : Acier inoxydable à base de fer. Les qualités courantes sont 304 (acier inoxydable 18-8) et 316.Guide complet sur l'acier inoxydable

| Élément | Plage de contenu (pourcentage de masse) | Rôle |

|---|---|---|

| Chrome (Cr) | 18.0% - 20.0% | Formation d'une couche protectrice d'oxyde de chrome, assurant la résistance à la corrosion |

| Nickel (Ni) | 8.0% - 10.5% | Stabilise la structure de l'austénite, améliore la ductilité, les performances à haute température et la résistance à la corrosion. |

| Carbone (C) | ≤ 0,08% | La faible teneur en carbone réduit la précipitation de carbure et améliore la soudabilité (304L : ≤ 0,03% ; 304H : ≥ 0,04%). |

| Manganèse (Mn) | ≤ 2.0% | Amélioration de la résistance et de la capacité d'écrouissage |

| Silicium (Si) | ≤ 1.0% | Amélioration de la résistance à l'oxydation et de la résistance aux températures élevées |

| Phosphore (P) | ≤ 0,045% | Les éléments d'impureté doivent être strictement contrôlés pour maintenir la ténacité des matériaux. |

| Soufre (S) | ≤ 0,030% | Éléments d'impureté dont l'excès réduit la résistance à la corrosion et les performances de traitement |

| Fer (Fe) | équilibre | comme métal de base, constituent le corps principal de l'alliage |

| Azote (N) | ≤ 0,10% (trace) | peuvent être présents en petites quantités, mais ne sont pas les principaux éléments ajoutés |

| Molybdène (Mo) | Généralement absente | La version contenant du molybdène est en acier inoxydable 316 (meilleure résistance à la corrosion). |

Rapport des éléments majeurs (pourcentage de masse)

- Propriétés : 304 offre de bonnes propriétés mécaniques et une bonne résistance à la corrosion (18% Cr, 8% Ni). 316 ajoute du molybdène. Cela améliore considérablement la résistance au sel, aux acides et aux produits chimiques.

- Fabrication : Fabriqué par emboutissage, pliage, soudage ou moulage. Procédés plus diversifiés que pour l'alliage de zinc.

- Finition de la surface : Généralement poli naturel ou brossé. Aucun placage supplémentaire n'est nécessaire pour une résistance à la rouille à long terme. Très résistant aux rayures. Conserve son aspect au fil du temps.

- Poids et coût : Le matériau est plus lourd que l'alliage de zinc. Les charnières simples peuvent être 20-30% plus lourdes. Cela augmente la complexité du transport et de l'installation. L'acier inoxydable est également plus cher.

- Choix initial : L'alliage de zinc convient souvent aux armoires ou meubles d'intérieur dont le coût est faible. L'acier inoxydable est préférable pour les armoires extérieures, les charges lourdes ou les environnements chimiques.

Comparaison des propriétés des matériaux

Solidité et durabilité

- Alliage de zinc : Résistance modérée à la traction (200-400 N/mm²). Plus enclin à la déformation ou à la rupture par fatigue en cas de charges lourdes ou de cycles fréquents.

- Acier inoxydable : haute résistance à la traction (520-750 N/mm²). Capacité de charge et résistance à la fatigue supérieures. Maintient la stabilité dans le temps.

- Impact sur le monde réel : Les charnières en alliage de zinc peuvent se desserrer ou se casser en cas d'utilisation fréquente. Les charnières en acier inoxydable garantissent une fiabilité et une sécurité à long terme dans les applications exigeantes.

| Catégorie de matériaux | Résistance à la traction (MPa) | Limite d'élasticité (MPa) | Élongation (%) | Dureté (HB) | Module d'élasticité (GPa) | Densité (g/cm³) |

|---|---|---|---|---|---|---|

| Alliage de zinc (Zamak 3 / 5) | 260 - 330 | 210 - 280 | 3 - 10 | 80 - 100 | ~83 | 6.6 - 6.7 |

| Alliage d'aluminium (6061-T6) | ~310 | ~270 | 10 - 12 | ~95 | ~69 | 2.7 |

| Acier inoxydable (304) | 520 - 750 | 210 - 310 | 40 - 60 | ~160 | ~193 | 7.9 |

Comparaison de la résistance : Alliage de zinc et acier inoxydable

Résistance à la corrosion et adaptation à l'environnement

| Catégorie de matériaux | Mécanisme de corrosion | Environnement approprié | Durabilité en extérieur | Sensibilité à l'humidité / au brouillard salin | Exigences en matière de revêtement et d'entretien | Applications recommandées |

|---|---|---|---|---|---|---|

| Alliage de zinc (Zamak 3 / 5) | Forme une couche protectrice d'oxyde de zinc | Intérieur sec | Modéré | Se corrode facilement en cas d'humidité élevée ou de brouillard salin | Repose sur des revêtements ; entretien périodique nécessaire | Environnements intérieurs, secs et peu corrosifs |

| Acier inoxydable (304 / 316) | Forme une couche protectrice d'oxyde de chrome | Intérieur et extérieur, divers environnements | Excellent | Performances exceptionnelles dans les environnements très humides, côtiers, salins, acides ou alcalins. | Entretien minimal ; la qualité 316 offre une résistance supérieure à la corrosion. | Environnements extérieurs ou corrosifs ; exigences élevées en matière de durabilité |

Performance en matière de chaleur et d'incendie

| Catégorie de matériaux | Point de fusion (°C) | Rétention de la résistance à la chaleur | Température de service maximale (°C) | Résistance au feu / Certification | Notes |

|---|---|---|---|---|---|

| Alliage de zinc (Zamak 3 / 5) | ~419.5 | Chute brutale au-dessus de 200 | 150 - 200 (recommandé) | Ne convient pas aux applications à haut degré d'inflammabilité | Ne convient pas pour les charnières de four ou les environnements à haute température ; peut fondre ou se déformer sous l'effet de la chaleur. |

| Acier inoxydable (304) | 1,400 - 1,450 | Maintien de la résistance à haute température | 800 - 1 000 (typique) | Peut répondre aux certifications UL ou de sécurité incendie | Excellente résistance à la chaleur ; stable dans les environnements industriels à haute température |

Poids et facilité d'installation

- Alliage de zinc : Les charnières sont légères grâce à leur faible densité. Plus faciles à manipuler, à installer et à transporter. Réduit la charge sur les portes/armoires. Idéales pour les articles sensibles au poids ou mobiles.

- Acier inoxydable : Beaucoup plus lourd. Augmente les coûts d'expédition et les difficultés d'installation. Nécessite des structures de soutien plus solides.

- Compromis : l'alliage de zinc permet une installation plus rapide et plus facile. L'acier inoxydable offre une stabilité inhérente mais demande plus d'efforts.

Analyse de la fabrication et des coûts

Procédés de fabrication

- Alliage de zinc : Principalement haute pression moulage sous pression. Zinc fondu injecté rapidement dans des moules en acier. Cycles rapides, haute précision, grands volumes. Déchets minimes pour les formes complexes. Nécessite un post-traitement (dégraissage, nettoyage) et une finition de surface (placage, revêtement).

- Acier inoxydable : Procédés plus variés et plus complexes. Emboutissage pour les charnières standard. Forgeage ou moulage pour les charnières lourdes. Usinage, soudage, assemblage. La finition de surface comprend le meulage, le polissage, la passivation. Souvent, aucun revêtement n'est nécessaire. Généralement plus d'étapes manuelles et d'équipements complexes.

Structure des coûts

| Catégorie de coût | Alliage de zinc (Zamak 3 / 5) | Acier inoxydable (304 / 316) | Notes / Remarques |

|---|---|---|---|

| Coût des matériaux | Beaucoup moins cher | Plus élevé | Le coût des matières premières de l'alliage de zinc est nettement inférieur |

| Coût des composants | ~30% de moins que les charnières équivalentes en acier inoxydable | Base de référence | Reflète les différences de prix typiques des charnières |

| Outillage | Moules moulés sous pression coûteux mais amortis sur des volumes importants | Moules d'emboutissage moins chers, coût de traitement par pièce plus élevé | Les économies d'échelle favorisent le zinc dans les grandes productions |

| Efficacité de la production | Efficacité élevée, taux de défectuosité réduits | Efficacité modérée, risque de défaut plus élevé | La coulée d'alliage de zinc est rapide avec moins de rejets |

| Coût à long terme / TCO | Peut nécessiter un remplacement ou un entretien plus fréquent | Durée de vie plus longue, coût total de possession plus faible | L'acier inoxydable est souvent mieux adapté aux projets à long terme |

| Outil de décision | Les modèles de retour sur investissement et de coût total de possession sont recommandés pour évaluer le choix économique | Idem | Tenir compte du volume de production, de la durée de vie et de l'entretien |

Chaîne d'approvisionnement et achats

- Alliage de zinc : Les principaux producteurs se trouvent souvent dans des régions à faibles coûts. Bon pour les achats en gros. L'accent est mis sur la qualité de l'alliage et du revêtement pour l'environnement.

- Acier inoxydable : Fournisseurs mondiaux. Les marques réputées offrent performance et service. Il existe des options nationales de qualité. Négocier des contrats en gros/à long terme. Exigez des rapports de qualité : certificats de matériaux, essais au brouillard salin, essais de durée de vie.

- Tendances : Pensez à la durabilité (matériaux recyclés) et aux nouvelles technologies (charnières intelligentes avec capteurs/réglages).

Scénarios d'application et résumé

Charnières en alliage de zinc : Avantages et inconvénients

- Avantages : Faible coût, facile à fabriquer, diverses finitions par placage/couchage. Bonne résistance pour des charges moyennes. Léger.

- Inconvénients : capacité de charge limitée. Mauvaises performances dans les environnements difficiles/à l'extérieur. Les revêtements peuvent se dégrader, ce qui nécessite un entretien. Durée de vie plus courte sous contrainte. Ne convient pas aux portes de sécurité ou à l'industrie lourde.

- Idéal pour : Utilisation à l'intérieur, sensible aux coûts, pour des travaux légers à moyens. Par exemple, les portes d'armoires intérieures, les meubles légers, les panneaux décoratifs.

Charnières en acier inoxydable : Avantages et inconvénients

- Avantages : Grande solidité, excellente résistance à la corrosion, très longue durée de vie. Entretien minimal. Très esthétique, résistant aux rayures. Peut supporter des charges très lourdes (des centaines de kg/lb).

- Inconvénients : coût initial plus élevé. Le poids plus élevé complique le transport et l'installation. Fabrication plus difficile/énergétique.

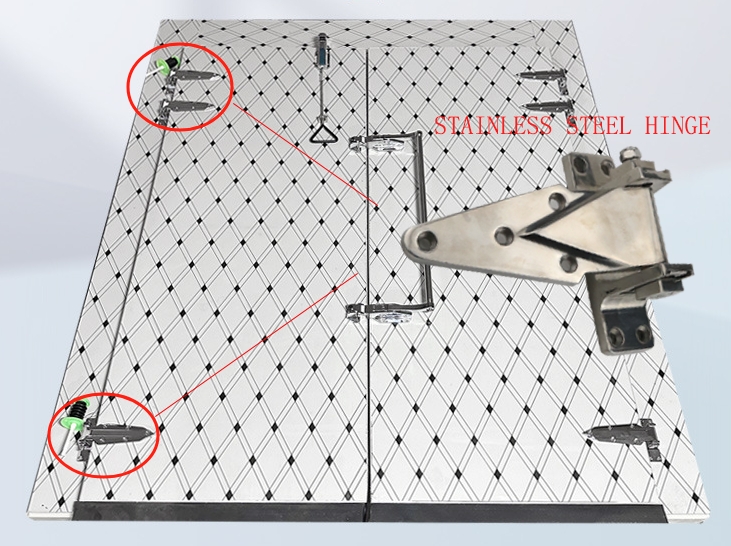

- Idéal pour : Environnements extérieurs, équipements industriels lourds, usines chimiques, applications marines, alimentation/pharma, portes de haute sécurité. Par exemple, les armoires de stations de base de télécommunications, les machines d'usine, les zones de processus corrosifs.

Guide d'achat et facteurs clés de décision

Tenez compte des facteurs suivants lors du choix des charnières :

- Budget et besoins : Définir le budget du projet et les besoins en charge. Alliage de zinc pour les faibles charges et la sensibilité au coût. Acier inoxydable pour usage fréquent/charges lourdes.

- Environnement : Évaluer l'humidité, la température, les risques de corrosion. Choisissez l'acier inoxydable (en particulier 316) pour l'humidité, le sel et les produits chimiques. L'alliage de zinc est acceptable pour un usage intérieur et sec.

- Fréquence des cycles : Optez pour des charnières en acier inoxydable à haute résistance si les portes sont ouvertes/fermées très fréquemment. Réduction de l'entretien.

- Essais et certification : Examiner les rapports de qualité. Essais clés : Heures d'essai au brouillard salin (par exemple, ASTM B117), nombre de cycles de fatigue. Les certifications valident les revendications.

- Qualité des fournisseurs : Choisissez des fournisseurs/marques réputés. Vérifiez les certifications ISO et le service après-vente. Utiliser les appels d'offres/contrats à long terme pour les achats en gros.

- Tendances futures : Surveillez les charnières intelligentes (réglage automatique, contrôle d'accès) et les nouveaux matériaux durables. Restez informé des mises à jour.

Conclusion

Les charnières en alliage de zinc et en acier inoxydable ont des fonctions différentes.

- Alliage de zinc : L'accent est mis sur l'économie et la facilité de fabrication. Idéal pour les applications intérieures légères.

- Acier inoxydable : Offre une grande solidité et une résistance à la corrosion. Indispensable pour les travaux lourds ou les environnements difficiles.

Les entreprises doivent soigneusement évaluer le coût, la performance et la durabilité en fonction de leurs besoins spécifiques. Consultez les fournisseurs et les ingénieurs. Assurez-vous que votre choix de charnière offre la meilleure valeur à long terme et le meilleur retour sur investissement.

FAQ

Q : Quels sont les équipements industriels qui utilisent des charnières en alliage de zinc ?

R : Choisissez les charnières en alliage de zinc pour les applications à faible charge et sensibles aux coûts. Elles conviennent parfaitement aux panneaux d'accès internes, aux meubles de bureau et aux boîtiers électroniques dans des conditions intérieures sèches.

Q : Pourquoi les charnières en acier inoxydable coûtent-elles plus cher ?

R : Les charnières en acier inoxydable utilisent un alliage de chrome très coûteux et nécessitent une fabrication complexe. Leur résistance supérieure à la corrosion et leur durée de vie prolongée justifient également le prix élevé.

Q : Comment distinguer les charnières en alliage de zinc des charnières en acier inoxydable ?

R : Vérifiez l'aspect et le poids. L'alliage de zinc est plaqué et semble léger ; l'acier inoxydable n'est pas plaqué, il est plus lourd et produit un son métallique clair lorsqu'on le frappe.

Q : À quelle fréquence faut-il remplacer les charnières de meuble ?

R : Les charnières en acier inoxydable durent souvent des dizaines d'années. Les charnières en alliage de zinc peuvent nécessiter un remplacement tous les quelques années en cas d'utilisation intensive ou dans des conditions humides.

Q : Les traitements de surface améliorent-ils la durabilité des charnières en alliage de zinc ?

R : Oui. Placage électrolytique ou un revêtement en poudre ajoute une couche protectrice. Ces revêtements bloquent l'humidité, réduisent l'usure et prolongent considérablement la durée de vie des charnières.

-768x768-1.png)