HTAN è uno dei principali produttori di cerniere, maniglie e chiusure industriali in Cina.

Avete appena completato la distinta base (BOM). Avete acquistato un sistema di protezione in acciaio inox 316 per impieghi gravosi. maniglie pieghevoli conforme a IEC 60068 standard di prova ambientale. Hanno una capacità di carico di 1000N. Hanno superato il test in nebbia salina.

Ma quando il team di Quality Assurance (QA) ha eseguito il primo test di caduta, si è verificato un guasto catastrofico.

La maniglia è rimasta intatta. Tuttavia, il pannello del telaio si è aperto. O forse i dadi di montaggio sono stati estratti direttamente dalla lamiera.

Questo è il classico scenario da "anello debole" del design industriale. Il carico nominale di un'impugnatura non ha senso se l'interfaccia di montaggio non è in grado di sopportare la stessa sollecitazione.

Nel corso della mia carriera di consulente ingegneristico, ho visto troppi progetti errati in cui maniglie industriali per impieghi gravosi vengono installate direttamente su lamiere da 1,0 mm senza alcun rinforzo. Non si tratta di una semplice svista, ma di una negligenza strutturale.

Questa guida fornisce uno standard di esecuzione per il montaggio di maniglie pieghevoli per impieghi gravosi dal punto di vista della meccanica strutturale. Faremo in modo che il vostro telaio sia resistente quanto il vostro maniglione.

La fisica del fallimento: Perché i pannelli si guastano prima delle maniglie

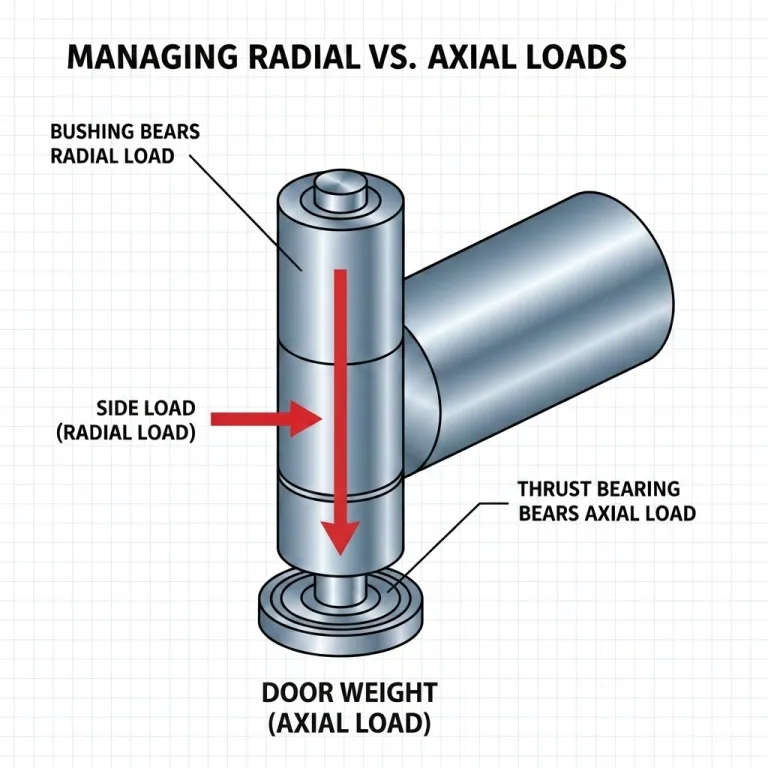

Prima di stringere la prima vite, è necessario esaminare il punto di montaggio attraverso la lente di Analisi agli elementi finiti (FEA). Grazie all'effetto leva delle maniglie pieghevoli, il pannello resiste a più di una semplice forza di taglio.

L'effetto di inscatolamento dell'olio (deformazione elastica)

Quando l'operatore tira la maniglia, la forza agisce perpendicolarmente al pannello. Sui telai in lamiera di spessore insufficiente, questo provoca un rigonfiamento elastico dell'area di montaggio, simile al fondo di una lattina d'olio.

- Conseguenza: Questa ripetuta flessione provoca microfratture nel rivestimento in polvere.

- Rischio a lungo termine: L'umidità penetra in queste fessure, causando l'arrugginimento del substrato e portando infine alla rottura per fatica della struttura.

- La mia esperienza con i dati: Per qualsiasi maniglia pieghevole con un carico nominale superiore a 400Nse lo spessore del pannello è inferiore a 1,5 mm (calibro 16) senza irrigidimenti, la probabilità che si verifichi l'effetto "oil-canning" è superiore a 90%.

Fallimento dell'estrazione

In caso di carichi dinamici (ad esempio, due persone che corrono con l'apparecchiatura o salgono le scale), la forza d'urto istantanea sull'impugnatura può raggiungere tre volte il peso proprio dell'apparecchiatura.

- Modalità di guasto: La concentrazione delle sollecitazioni intorno alla testa della vite o al dado supera la resistenza allo snervamento della lamiera. Il metallo si lacera e il dispositivo di fissaggio si estrae insieme alla maniglia.

- Linea di base dell'ingegneria: Non aspettatevi che le rondelle standard risolvano questo problema. È necessaria una superficie portante maggiore.

Strategie di rinforzo: Distribuire il carico

Per risolvere i problemi sopra descritti, la logica ingegneristica di base è semplice: Convertire Carico puntuale in Carico di superficie.

La strategia della piastra di supporto

Questa è l'unica soluzione che raccomando per applicazioni pesanti (carico di una singola maniglia >30 kg).

- Esecuzione: Aggiungere una striscia metallica continua all'interno del telaio, collegando i due fori di montaggio della maniglia.

- Consigli dimensionali: Lo spessore della piastra di supporto deve essere almeno 2,0 mme la larghezza deve superare la copertura della base della maniglia.

- Selezione del materiale: Se il telaio è in alluminio, utilizzare una piastra di supporto in alluminio; se è in acciaio, utilizzare acciaio. Mantenere la coerenza dei materiali per ridurre al minimo le differenze nei coefficienti di espansione termica.

- Vantaggio: La piastra di supporto distribuisce la forza di trazione sull'intera area tra i due fori di montaggio. Aumentando la Modulo di sezione, elimina in modo sostanziale la piegatura dei pannelli.

Soluzioni ingegnerizzate per la produzione di massa

Se si progettano chassis per server con un volume annuo superiore a 5.000 unità, l'installazione di piastre di supporto individuali aumenta i costi di manodopera.

- Raccomandazione: Usare i prefabbricati Strisce di dado Clinch.

- Operazione: Saldare a punti o pressare la striscia di rinforzo filettata sul lato interno del pannello prima della piegatura della lamiera. In questo modo si migliora la struttura e si risparmia il tempo che gli operai dedicano a fissare i dadi con le chiavi inglesi in spazi ristretti.

Selezione dei dispositivi di fissaggio: La fine delle viti autofilettanti

Per l'installazione di maniglie pieghevoli per impieghi gravosi, è assolutamente vietato l'uso di viti autofilettanti. L'ambiente industriale soggetto a vibrazioni (vedere IEC 60068-2-64(norme sulle vibrazioni casuali a banda larga) causerà rapidamente l'allentamento e la spanatura delle viti autofilettanti.

Montaggio posteriore (bullone passante) - La scelta professionale

Questo è il metodo di montaggio preferito per la maggior parte delle apparecchiature mediche di fascia alta e per le valigie di transito militari.

- Struttura: Le viti passano dall'interno del telaio ai fori ciechi filettati sul retro dell'impugnatura.

- Vantaggio: Il pannello del telaio è posto in uno stato di "compressione", strutturalmente più stabile della "tensione". Le teste delle viti non sono visibili all'esterno, il che garantisce una maggiore sicurezza e un aspetto più snello.

- Calcolo critico: Ingaggio della filettatura

- Secondo il VDI 2230 standard, la profondità della vite nel foro cieco della maniglia deve essere calcolata con precisione.

- Raccomandazione: La profondità minima di ingaggio deve essere 1,5 x diametro della filettatura (D). Per una vite M5 sono necessari almeno 7,5 mm di profondità effettiva della filettatura. Se la vite è troppo corta e impegna solo due filetti, la spanatura della filettatura è imminente.

Montaggio frontale - Quando la manutenzione è prioritaria

Se è necessario eseguire l'installazione dall'esterno (ad esempio, in involucri sigillati in cui è impossibile accedere all'interno), è necessario attenersi alla seguente configurazione:

- Grado di bulloneria: Utilizzare bulloni di classe 8.8 (acciaio al carbonio) o A2-70 (acciaio inossidabile) o superiore. Fare riferimento a ISO 3506-1

- Misure di bloccaggio: Deve essere utilizzato insieme a Dadi Nyloc. Le normali rondelle di sicurezza spaccate sono spesso inefficaci in presenza di forti vibrazioni.

Tolleranze ingegneristiche: Il killer nascosto della produzione

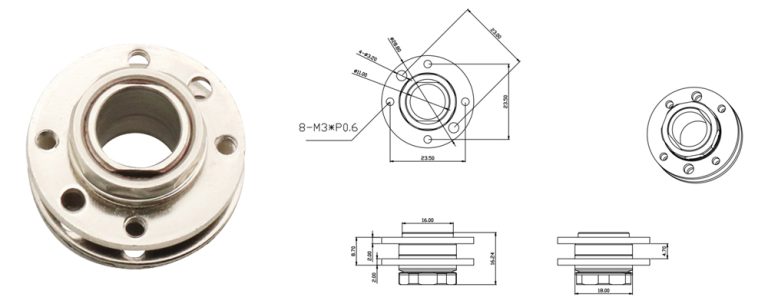

I meccanismi di rotazione delle maniglie pieghevoli sono in genere fusi con precisione o stampati a iniezione. Sono molto sensibili alla distanza centro-centro (C-C) dei fori di montaggio.

- Conflitto di tolleranza:

- La tolleranza C-C delle maniglie in acciaio inossidabile pressofuso è tipicamente +/- 0,5 mm (basato su ISO 8062-3 Gradi DCTG).

- L'accuratezza del foro dei telai punzonati CNC è tipicamente +/- 0,1 mm.

- Conseguenza: Se i fori del telaio sono assolutamente precisi ma la maniglia ha una tolleranza negativa, l'installazione forzata causerà la flessione della base della maniglia sotto sforzo. Questa pre-sollecitazione provoca l'inceppamento dell'albero del perno, aumentando la resistenza al funzionamento e inducendo persino la formazione di cricche da corrosione da stress.

- La mia raccomandazione: Per la progettazione di disegni CAD, fare riferimento a ISO 2768-m (Tolleranze generali). Progettare i fori di montaggio sul telaio come Fori di scanalaturao aumentare il diametro del foro passante di 0,5 mm - 1,0 mm. Questo lascia "spazio" alle tolleranze di produzione.

Corrosione galvanica all'interfaccia

Quando si monta un Maniglia in acciaio inox 316 su un Telaio in alluminio 6061, dobbiamo fare riferimento al file ASTM G82 (Serie Galvanica) guida standard.

- Il rischio: La differenza di potenziale tra acciaio inossidabile e alluminio è significativa. In ambienti umidi o salini, il telaio in alluminio funge da anodo e si corrode rapidamente. Alla fine si troveranno ossidi di polvere bianca intorno ai fori di montaggio, con conseguente allargamento e allentamento dei fori.

- Esecuzione obbligatoria: Non lasciare mai che questi due metalli si tocchino direttamente.

- Spessori di isolamento: Utilizzo Gomma EPDM o Nylon distanziali tra la maniglia e il telaio.

- Doppio beneficio: In questo modo non solo si interrompe fisicamente il percorso di corrosione elettrochimica, ma si ottiene anche IP65/IP66 livello di impermeabilità.

Specifiche della coppia di montaggio

Infine, non lasciate che gli addetti all'assemblaggio stringano le viti a tastoni. È necessario disporre di parametri di processo chiari.

- Eccessivo serraggio: Schiaccia le guarnizioni isolanti con conseguente contatto con il metallo e corrosione; oppure deforma il meccanismo di ripiegamento, impedendo il ritorno della maniglia.

- Sottocoppia: Non riesce a generare un precarico sufficiente, causando l'allentamento delle viti durante il trasporto.

- Consigli pratici:

- Per Viti in acciaio inox M5Si consiglia di impostare la coppia di serraggio tra 3,5 Nm - 4,5 Nm.

- Blocco chimico: Si consiglia l'applicazione di un prodotto a media resistenza Frenafiletti (ad es. Loctite 243) alle filettature. Questa soluzione è più affidabile di qualsiasi rondella di bloccaggio meccanica.

Conclusione

Un design industriale perfetto non si limita alla scelta di componenti costosi. Si tratta del modo in cui tali componenti sono integrati nel sistema.

Rispettando i principi di rinforzo della piastra di supporto, calcolando la profondità di innesto della filettatura, isolando i metalli dissimili e controllando rigorosamente la coppia di installazione, si garantisce che la struttura del telaio possa resistere alle stesse prove di maltrattamento delle maniglie per impieghi gravosi. Non lasciate che un'interfaccia di montaggio debole sia la scusa per un costoso guasto dell'apparecchiatura.