HTAN è uno dei principali produttori di cerniere, maniglie e chiusure industriali in Cina.

Corrosione e degrado delle impugnature delle attrezzature per esterni

La maniglia di un generatore esterno si arrugginisce e si blocca dopo mesi di esposizione alla pioggia; la chiusura di sicurezza di una macchina per il trattamento delle sostanze chimiche si guasta a causa della corrosione dei fumi acidi. Questi guasti, apparentemente di lieve entità, possono nascondere malfunzionamenti delle apparecchiature o rischi per la sicurezza, facendo lievitare i costi di manutenzione e di esercizio.

Le maniglie standard in acciaio al carbonio o in lega di zinco si guastano rapidamente in caso di esposizione a sostanze chimiche, umidità elevata e fluttuazioni di temperatura estreme. La soluzione sta nella scelta di maniglie "resistenti agli agenti atmosferici"/"resistenti alla corrosione" specificamente progettate per gli ambienti industriali più difficili.

Questa guida approfondisce le capacità di resistenza alla corrosione e agli agenti atmosferici dei diversi materiali, gli scenari applicativi più comuni e i criteri di scelta più importanti, consentendovi di prendere la decisione giusta una volta sola e di evitare sostituzioni frequenti e rischi nascosti.

Che cosa definisce veramente "resistente alle intemperie"?

Decodificare la terminologia: La differenza tra "resistente agli agenti atmosferici" e "resistente alla corrosione".

Che cos'è la "resistenza alle intemperie"?

Per "resistenza agli agenti atmosferici" si intende la capacità di una maniglia di resistere alle sfide ambientali naturali, tra cui i raggi UV del sole, la pioggia/neve/gelo, i cicli di alta/bassa temperatura e l'esposizione a vento/polvere/sabbia.

Anni di Esposizione ai raggi UV può rendere fragili e gessosi i materiali plastici; l'umidità o il gelo prolungati possono far sbiadire e incrinare i rivestimenti metallici, mentre l'ingresso dell'acqua può causare l'arrugginimento dei componenti interni o il congelamento e l'espansione.

I "nemici" ambientali più comuni includono:

- Raggi UV: Accelerano l'invecchiamento dei materiali organici (come le plastiche e i rivestimenti), causandone la perdita di flessibilità;

- Umidità (pioggia, neve, nebbia): Ossida e arrugginisce rapidamente i metalli non protetti; il congelamento può causare danni strutturali ai componenti;

- Temperature estreme: L'alternanza di alte e basse temperature provoca ripetute espansioni e contrazioni termiche, accelerando il cedimento per fatica;

- Polvere e sporcizia: Lo sporco accumulato indebolisce gli strati protettivi della superficie, innescando o accelerando la corrosione.

Questi effetti combinati fanno sì che i normali materiali di manipolazione si degradino rapidamente in ambienti esterni.

Per esempio, le materie plastiche prive di formulazioni specializzate finiscono per diventare fragili dopo una prolungata esposizione all'aperto, sviluppando crepe superficiali polverose; le vernici in polvere perdono colore quando il loro strato protettivo si deteriora.

Che cos'è la "resistenza alla corrosione"?

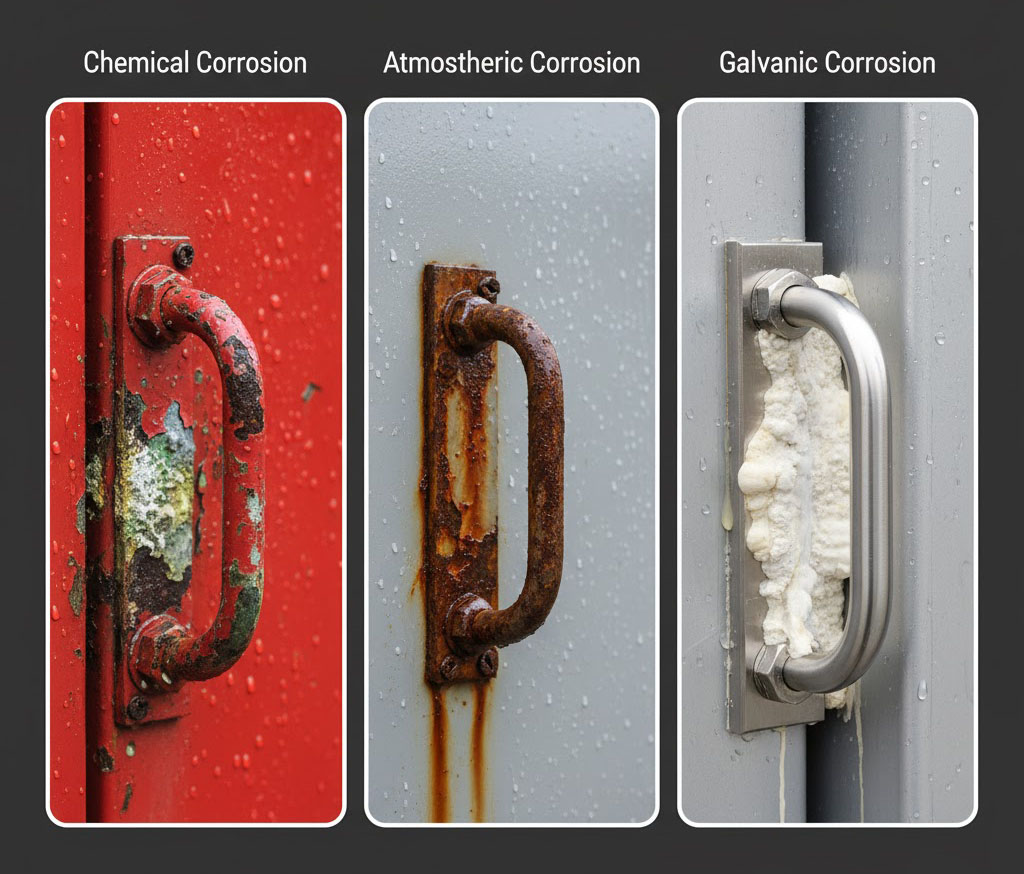

Tre tipi principali di corrosione Chimica, atmosferica e galvanica

La "resistenza alla corrosione" si concentra sulla resistenza agli attacchi chimici. Le forme più comuni includono:

- Corrosione atmosferica: Ossidazione (arrugginimento) causata dall'umidità e dall'ossigeno presenti nell'aria.

- Corrosione chimica: Danni causati dall'esposizione ad acidi, alcali, solventi o detergenti.

- Corrosione galvanica (corrosione elettrochimica): Quando due metalli dissimili entrano in contatto in un mezzo conduttore (come l'acqua o l'acqua salata), il metallo con potenziale più basso (l'anodo) si corrode più rapidamente.

- Corrosione da nebbia salina: Nelle zone costiere e negli ambienti invernali con sale antighiaccio, gli aerosol salini accelerano la vaiolatura dei metalli e la corrosione uniforme.

Gli ambienti carichi di cloruri sono particolarmente letali per l'acciaio inossidabile; per esempio, l'acciaio inossidabile 304 sviluppa rapidamente corrosione per vaiolatura in nebbia salina.

Perché entrambi?

Molti scenari richiedono una resistenza simultanea alla corrosione atmosferica e chimica. Ad esempio, le maniglie delle porte delle coste devono resistere alle intense radiazioni UV e all'erosione della nebbia salina, mentre gli armadietti esterni degli impianti chimici devono essere protetti dalla pioggia e dagli schizzi di acidi/alcali.

Questo richiede maniglie con un'eccellente resistenza agli agenti atmosferici e alla corrosione.

Approfondimento sui materiali: Il vostro scudo contro gli elementi

Non esiste un materiale "universale", ma solo la scelta migliore per l'ambiente specifico.

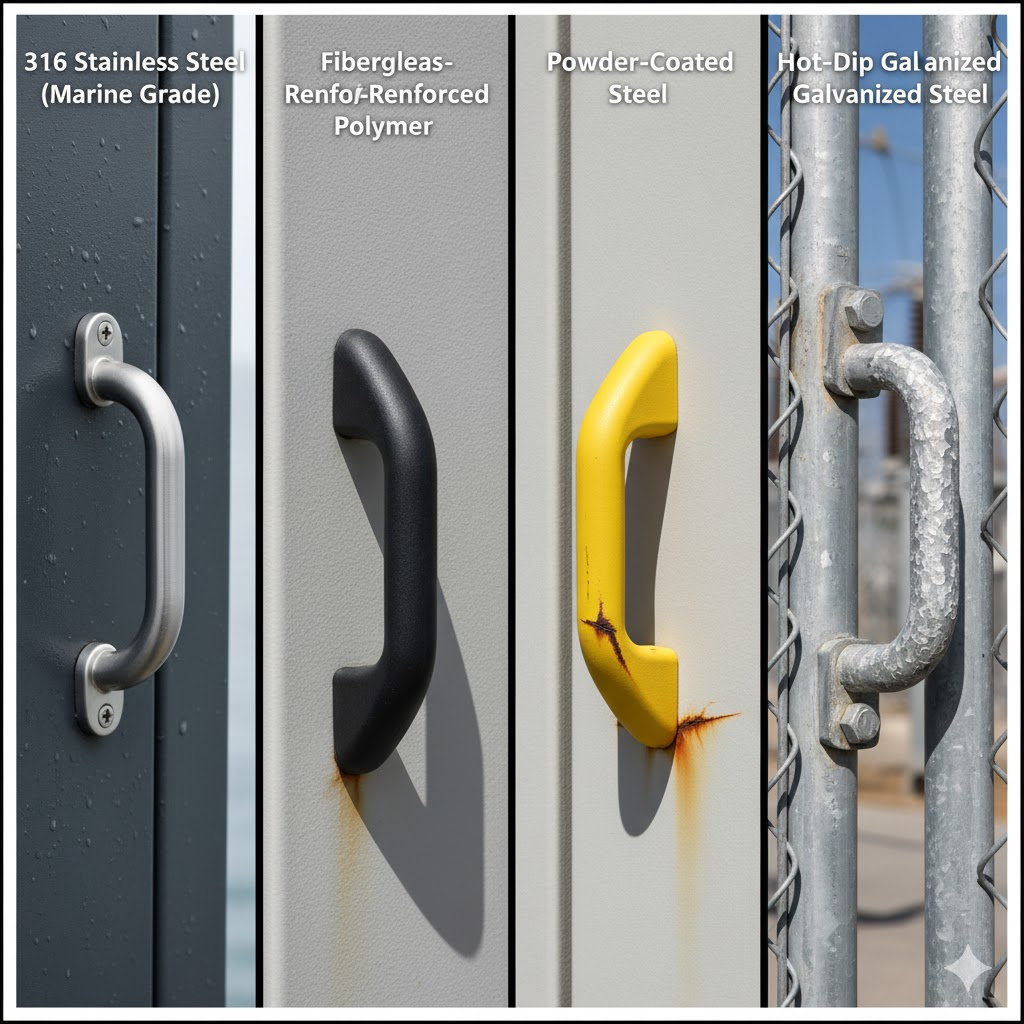

Confronto tra materiali resistenti alla corrosione: Acciaio inox 316 vs. acciaio rivestito di nylon

Acciaio inossidabile: Il campione della resistenza alla corrosione

- Acciaio inox 304 (grado standard): Si comporta bene nella maggior parte degli ambienti esterni. Il cromo contenuto forma uno strato di ossido passivato sulla superficie, impedendo l'ossidazione.

Tuttavia, il grado 304 ha una resistenza limitata ai cloruri. L'esposizione all'acqua salata o alla candeggina può provocare corrosione per vaiolatura e macchie di ruggine marrone. - Acciaio inox 316 (Grado marino): Incorpora il molibdeno 2-3% rispetto al 304, migliorando significativamente la stabilità del film di passivazione contro i cloruri.

Questo lo rende eccezionale in ambienti ad alto contenuto di cloruri come gli oceani, le piscine e le applicazioni di sale antighiaccio, diventando quasi l'unica scelta per gli ambienti marini e chimici. Il suo svantaggio è un costo notevolmente più elevato rispetto al 304. - Trattamento superficiale: Per migliorare ulteriormente la resistenza alla corrosione, le superfici in acciaio inossidabile possono essere sottoposte a passivazione o elettrolucidatura.

Passivazione rimuove i contaminanti di lavorazione per ripristinare l'integrità del film di ossido; elettrolucidatura crea una superficie più liscia e fine che resiste ulteriormente alla corrosione, comunemente utilizzata nell'industria alimentare e medica.

Polimeri e materiali compositi ad alte prestazioni

Queste maniglie non sono comuni plastiche, ma plastiche ingegnerizzate e composite.

Esempi sono il nylon rinforzato con fibre di vetro (GF nylon), il polipropilene (PP) e il cloruro di polivinile (PVC):

- Vantaggi: Le materie plastiche resistono intrinsecamente alla corrosione (corrosione zero). Sono leggere e molte possiedono eccellenti proprietà di isolamento elettrico.

Formulazioni speciali possono conferire resistenza ai raggi UV. Alcuni tipi di nylon e PP presentano una forte resistenza chimica, anche alla maggior parte dei detergenti acidi e alcalini. Ad esempio, nylon caricato a vetro offre un'elevata rigidità, un'eccellente resistenza al calore e una stabilità dimensionale superiore. - Svantaggi: In genere hanno una resistenza inferiore a quella del metallo, limitando la capacità di carico; possono degradarsi in caso di esposizione prolungata a luce UV intensa senza stabilizzatori UV dedicati nella formulazione; possono trasmettere una sensazione o un aspetto "economico" rispetto al metallo, richiedendo un'attenta selezione.

Metalli rivestiti e trattati

- Acciaio/alluminio verniciato a polvere: I rivestimenti in polvere vengono spruzzati elettrostaticamente e induriti ad alte temperature per formare uno strato protettivo colorato e duraturo.

Le vernici in polvere offrono un aspetto attraente e un'eccellente resistenza agli agenti atmosferici (forte adesione, ecologica, non tossica).

Punti deboli: Una volta che il rivestimento viene graffiato o scrostato, il metallo di base esposto si corrode rapidamente.

Pertanto, la superficie del rivestimento deve rimanere intatta. Le crepe o i graffi che compaiono durante l'uso quotidiano devono essere riparati immediatamente. - Zincatura a caldo: Sulla superficie dell'acciaio viene applicato uno strato di zinco sacrificale. Questo strato di zinco isola fisicamente il metallo dall'ambiente corrosivo. Inoltre, poiché lo zinco è più reattivo dell'acciaio, si corrode prima del substrato in acciaio anche se il rivestimento è danneggiato.

La zincatura a caldo offre una protezione eccezionalmente duratura con un'eccellente resistenza ai graffi. Gli svantaggi includono una finitura superficiale ruvida (aspetto generalmente poco attraente) e la potenziale deformazione dei componenti a parete sottile durante la zincatura (inadatti per applicazioni con requisiti dimensionali rigorosi). - Alluminio anodizzato: Ossida elettrochimicamente l'alluminio per formare uno strato di ossido duro sulla superficie.

I vantaggi includono leggerezza, eccellente resistenza alla corrosione e una moderna finitura opaca.

Tuttavia, offre una resistenza inferiore rispetto all'acciaio inossidabile. I graffi compromettono lo strato protettivo ed è adatto solo all'alluminio e a specifiche leghe di alluminio.

Altre leghe: Ottone e bronzo

- Bronzo (lega rame-stagno): Contiene una quantità minima di zinco ed è composta principalmente da rame e stagno, il che la rende molto adatta agli ambienti marini.

Presenta una dezincificazione minima in acqua di mare e un'eccezionale resistenza alla corrosione. Le superfici di rame sviluppano uno strato di ossido verde (verderame) che, sebbene abbia un aspetto screziato, fornisce una protezione aggiuntiva.

Il bronzo è costoso e generalmente riservato alle applicazioni marine più esigenti. - Ottone (lega rame-zinco): Presenta una tradizionale lucentezza metallica e storicamente era comune negli accessori marini.

Un moderato contenuto di zinco aumenta la resistenza, ma l'ottone è suscettibile di corrosione da dezincatura in acqua di mare, con conseguente infragilimento del materiale nel tempo.

Le superfici in ottone sviluppano naturalmente il verderame, ma per mantenerne l'aspetto è necessaria una lucidatura regolare.

Rispetto al bronzo, l'ottone è meno costoso ma comporta maggiori costi di manutenzione.

Tabella di confronto dei materiali

| Materiale | Resistenza alla corrosione | Resistenza ai raggi UV | La forza | Costo |

|---|---|---|---|---|

| Acciaio inox 304 | Buono (ambienti atmosferici generali) | Eccellente (resistente ai raggi UV) | Molto alto | Moderato |

| Acciaio inox 316 | Superiore (ottimale in ambienti salini) | Eccellente | Molto alto | Alto |

| Nylon rinforzato con fibra di vetro | Completamente antiruggine (materiale plastico) | Altamente possibile (richiede stabilizzatori UV) | Moderato | Basso |

| Acciaio verniciato a polvere | Buono (quando il rivestimento è intatto) | Molto alto | Molto alto | Basso |

La tabella di confronto sopra riportata riassume le prestazioni di quattro materiali comuni in termini di resistenza alla corrosione, ai raggi UV, alla forza e al costo.

Applicazioni e casi di studio

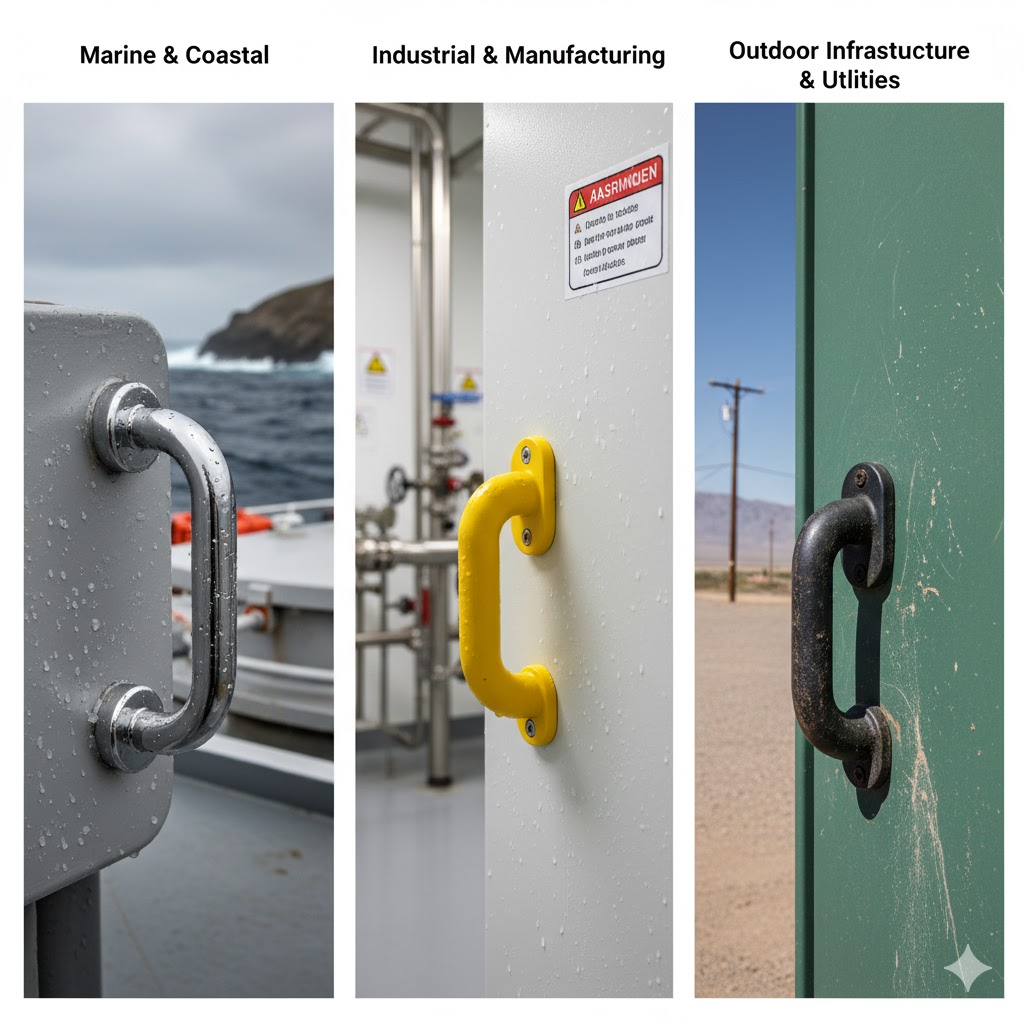

Prestazioni del materiale di manipolazione in ambienti diversi

Per una panoramica più ampia delle classificazioni delle maniglie e dei tipi di design adatti agli ambienti industriali, consultate il nostro sito web. Guida alla scelta delle maniglie industriali

I "nemici" ambientali più comuni includono:

- Ambienti marini e costieri: le minacce principali sono l'intensa nebbia salina e l'elevata umidità. Per una resistenza ottimale alla corrosione in ambienti marini si consiglia l'acciaio inox 316 (preferito) o il bronzo. Le applicazioni tipiche comprendono ringhiere di navi, maniglie di boccaporti, ferramenta per banchine e maniglie di porte per ville al mare.

- Industria e produzione: I nemici sono diversi prodotti chimici, alte temperature e frequenti operazioni di lavaggio. I materiali consigliati sono l'acciaio inox 316 (elevata resistenza chimica) o i tecnopolimeri come il polipropilene (resistenza agli acidi e agli alcali). Le applicazioni includono armadietti di sicurezza per impianti chimici, porte di accesso alle apparecchiature e maniglie per macchinari per la lavorazione degli alimenti (che richiedono resistenza alla corrosione dei detergenti).

- Infrastrutture e servizi all'aperto: I nemici sono i raggi UV, la pioggia/neve, il gelo e gli shock termici. I materiali consigliati sono l'acciaio inox 304, le plastiche di alta qualità stabilizzate ai raggi UV e l'affidabile acciaio verniciato a polvere. Tra le applicazioni più comuni vi sono le coperture per telecomunicazioni, i cancelli di recinzione delle sottostazioni, gli armadietti di stoccaggio all'aperto e le attrezzature per il fitness nei parchi.

- Trasporti: Le minacce principali sono il sale stradale, l'umidità, le vibrazioni e le fluttuazioni climatiche. Materiali consigliati: Acciaio inox 304/316 e manici in nylon per impieghi gravosi. Applicazioni: Maniglie per vani portaoggetti di camper, maniglie per cassette degli attrezzi di veicoli utilitari/camion, maniglie esterne per autopompe e ambulanze.

La guida all'acquisto definitiva: 7 passi per scegliere la maniglia perfetta

Per maggiori dettagli sui materiali delle maniglie, sui metodi di installazione e sulle considerazioni ergonomiche, consultate il nostro sito web Guida completa alla progettazione di maniglie industriali

- Valutare il "nemico": Identificare le principali fonti di corrosione. Si tratta di nebbia salina, acqua, sostanze chimiche acide/alcaline o esposizione ai raggi UV?

- Determinare i requisiti di carico: Quanta forza di trazione deve sopportare la maniglia? È per porte pesanti o per piccoli coperchi di scatole?

- Controllare il metodo di montaggio e i dispositivi di fissaggio: I materiali di fissaggio devono essere ugualmente resistenti alla corrosione per evitare la corrosione galvanica.

- Valutare l'ergonomia: Si indosseranno guanti durante le operazioni? È necessaria una presa comoda?

- Esaminare le valutazioni del settore: Come ad esempio IP65 (norma IEC 60529) o NEMA 4X.

- Considerate l'aspetto e l'estetica: Deve abbinarsi alle attrezzature o allo stile architettonico?

- Calcolo del costo totale di proprietà (TCO): Le maniglie di alta qualità durano più a lungo, offrendo un maggiore risparmio a lungo termine.

Manutenzione: Miti e realtà

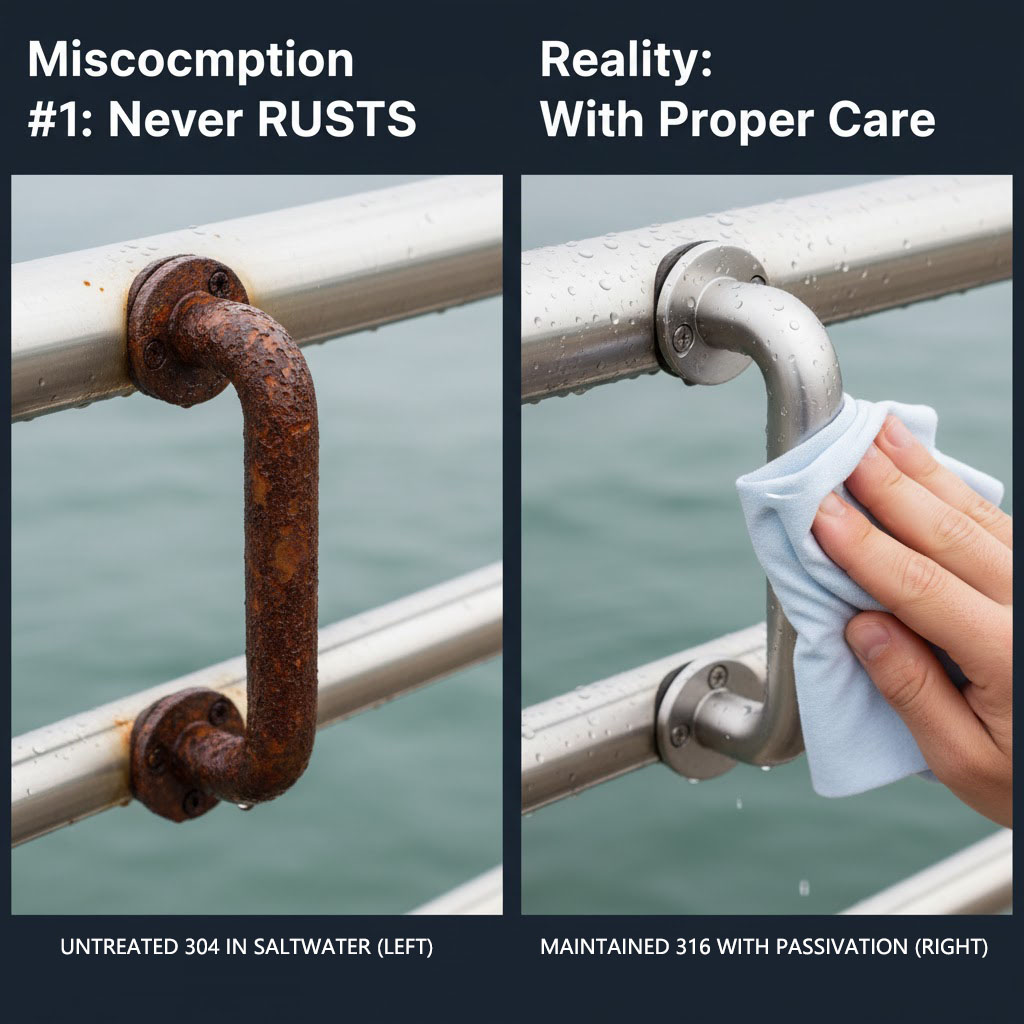

Mito dell'acciaio inossidabile contro realtà 304 non trattato in acqua salata (a sinistra) contro 316 mantenuto con passivazione (a destra)

Equivoco comune #1: "Acciaio inossidabile" significa che non arrugginisce mai.

Realtà: L'acciaio inossidabile è altamente resistente alla ruggine, ma non è del tutto antiruggine. Il grado 304 sviluppa rapidamente macchie di ruggine marrone in ambienti con nebbia salina; il grado 316 è più resistente, ma può scolorire con un'esposizione prolungata.

Come pulire l'acciaio inossidabile: Utilizzare acqua saponata delicata e strofinare lungo le venature del metallo. Non utilizzare mai lana d'acciaio o candeggina. Applicare regolarmente detergenti o passivatori specializzati per l'acciaio inossidabile per riparare i graffi minori e ripristinare lo strato protettivo.

Manutenzione di rivestimenti e polimeri:

Ispezionare periodicamente le superfici verniciate a polvere per verificare la presenza di crepe o graffi, riparandoli immediatamente quando vengono scoperti. Le maniglie in plastica possono essere pulite con un detergente delicato e spruzzate periodicamente con un protettivo UV per ritardarne l'invecchiamento.

Conclusione: Fare la scelta giusta al primo colpo

In ambienti difficili, il successo dipende dalla preparazione: non pianificare significa pianificare il fallimento.

La scelta dei materiali giusti (ad esempio, acciaio inossidabile 316 per l'uso in ambienti costieri, superfici delle maniglie rivestite di raggi UV, materiali plastici stabili ai raggi UV per gli ambienti ad alta luminosità) e una progettazione accurata sono fondamentali per garantire maniglie sicure e affidabili con i minori costi a lungo termine.

Le maniglie non sono un normale materiale di consumo: sono componenti di sicurezza vitali per apparecchiature, imbarcazioni o impianti, che vale la pena di utilizzare al meglio al primo tentativo.

Siete pronti a trovare maniglie che non vi deluderanno?

Esplorate subito le nostre serie di maniglie resistenti agli agenti atmosferici e alla corrosione, oppure contattate i nostri esperti di ferramenta per un consulto gratuito su misura per le vostre esigenze specifiche!

Domande frequenti

D1: L'acciaio inox 304 è veramente inadatto alle zone costiere?

R: Sconsigliato. Sebbene l'acciaio inox 304 non arrugginisca istantaneamente come l'acciaio al carbonio, in ambienti costieri ad alta salinità sviluppa antiestetiche macchie di ruggine marrone e vaiolatura.

D2: Cosa è meglio: maniglie verniciate a polvere o maniglie in acciaio inox?

R: Dipende dall'ambiente. Le maniglie verniciate a polvere offrono una buona resistenza agli agenti atmosferici quando il rivestimento è intatto e sono disponibili in diversi colori, ma l'acciaio esposto arrugginisce rapidamente una volta che il rivestimento è danneggiato.

L'acciaio inox 316, invece, resiste alla corrosione anche se graffiato, offrendo una resistenza intrinseca alla corrosione superiore. Per gli ambienti ad alta usura o marini, le maniglie in acciaio inox (in particolare il grado 316) sono più sicure e affidabili.

D3: Che cos'è la "corrosione galvanica" e come posso prevenirla?

R: La corrosione galvanica si verifica quando due metalli dissimili (ad esempio, alluminio e acciaio inossidabile) entrano in contatto in un ambiente contenente umidità, soprattutto acqua salata. Il metallo con potenziale elettrico più basso (anodo) si corrode più rapidamente, creando un "effetto batteria" tra i metalli.

Metodi di prevenzione: Se possibile, utilizzare elementi di fissaggio realizzati con materiali identici o compatibili (ad esempio, accoppiare maniglie in acciaio inox 316 con bulloni in acciaio inox 316). Se è inevitabile mescolare i metalli, isolarli con materiali non conduttivi come le rondelle di nylon.

D4: Con quale frequenza devo ispezionare le mie maniglie esterne?

R: Ispezionare almeno 1-2 volte all'anno, preferibilmente effettuando controlli completi in primavera e in autunno. Verificare la presenza di: elementi di fissaggio allentati, danni alle maniglie o ai rivestimenti, formazione di ruggine o scrostature.

Affrontate tempestivamente qualsiasi problema per garantire che le maniglie siano in buone condizioni prima dell'arrivo del maltempo.

D5: Cosa significa esattamente "grado marino"?

R: "Grado marino" è essenzialmente un termine di marketing, che in genere si riferisce a materiali che offrono la massima resistenza alla corrosione in ambienti marini.

Per quanto riguarda i manici in metallo, si tratta quasi sempre di acciaio inossidabile di grado 316 o di leghe di rame-bronzo, che offrono la migliore difesa contro la corrosione dell'acqua salata.