A HTAN é um dos principais fabricantes de dobradiças, pegas e fechos industriais na China.

Corrosão e degradação de pegas de equipamentos de exterior

Um puxador numa caixa de gerador exterior enferruja e encrava após meses de exposição à chuva; um trinco de segurança numa máquina de processamento de produtos químicos falha devido à corrosão de fumos ácidos. Estas falhas aparentemente insignificantes nos manípulos podem ocultar o mau funcionamento do equipamento ou riscos de segurança, acabando por aumentar os custos de manutenção e operacionais.

Os manípulos normais em aço-carbono ou liga de zinco avariam rapidamente sob exposição a produtos químicos, humidade elevada e flutuações extremas de temperatura. A solução reside na seleção de pegas "à prova de intempéries"/"resistentes à corrosão" especificamente concebidas para ambientes industriais adversos.

Este guia analisa as capacidades de resistência à corrosão e às intempéries dos diferentes materiais, os cenários de aplicação comuns e os principais critérios de seleção - permitindo-lhe tomar a decisão certa uma vez e evitar substituições frequentes e riscos ocultos.

Então, o que é que define verdadeiramente "resistente às intempéries"?

Descodificar a terminologia: A diferença entre "resistente às intempéries" e "resistente à corrosão"

O que é a "Resistência às intempéries"?

A "resistência às intempéries" refere-se à capacidade de um cabo para suportar desafios ambientais naturais, incluindo raios solares UV, chuva/neve/congelação, ciclos de temperatura alta/baixa e exposição ao vento/poeira/areia.

Anos de Exposição aos raios UV pode fazer com que os materiais plásticos se tornem frágeis e calcários; a humidade prolongada ou o congelamento podem fazer com que os revestimentos metálicos se desvaneçam e rachem, enquanto a entrada de água pode fazer com que os componentes internos enferrujem ou congelem e se expandam.

Os "inimigos" ambientais comuns incluem:

- Raios UV: Aceleram o envelhecimento dos materiais orgânicos (como plásticos e revestimentos), fazendo com que percam a flexibilidade;

- Humidade (chuva, neve, nevoeiro): Oxida e enferruja rapidamente os metais não protegidos; o congelamento pode causar danos estruturais nos componentes;

- Temperaturas extremas: A alternância de temperaturas altas e baixas provoca uma expansão e contração térmicas repetidas, acelerando a falha por fadiga;

- Poeira e sujidade: A sujidade acumulada enfraquece as camadas protectoras da superfície, desencadeando ou acelerando a corrosão.

Estes efeitos combinados fazem com que os materiais de manuseamento normais se degradem rapidamente em ambientes exteriores.

Por exemplo, os plásticos sem formulações especializadas acabam por se tornar frágeis após uma exposição prolongada ao ar livre, desenvolvendo fissuras na superfície em pó; os revestimentos em pó perdem a cor quando a sua camada protetora se deteriora.

O que é a "Resistência à corrosão"?

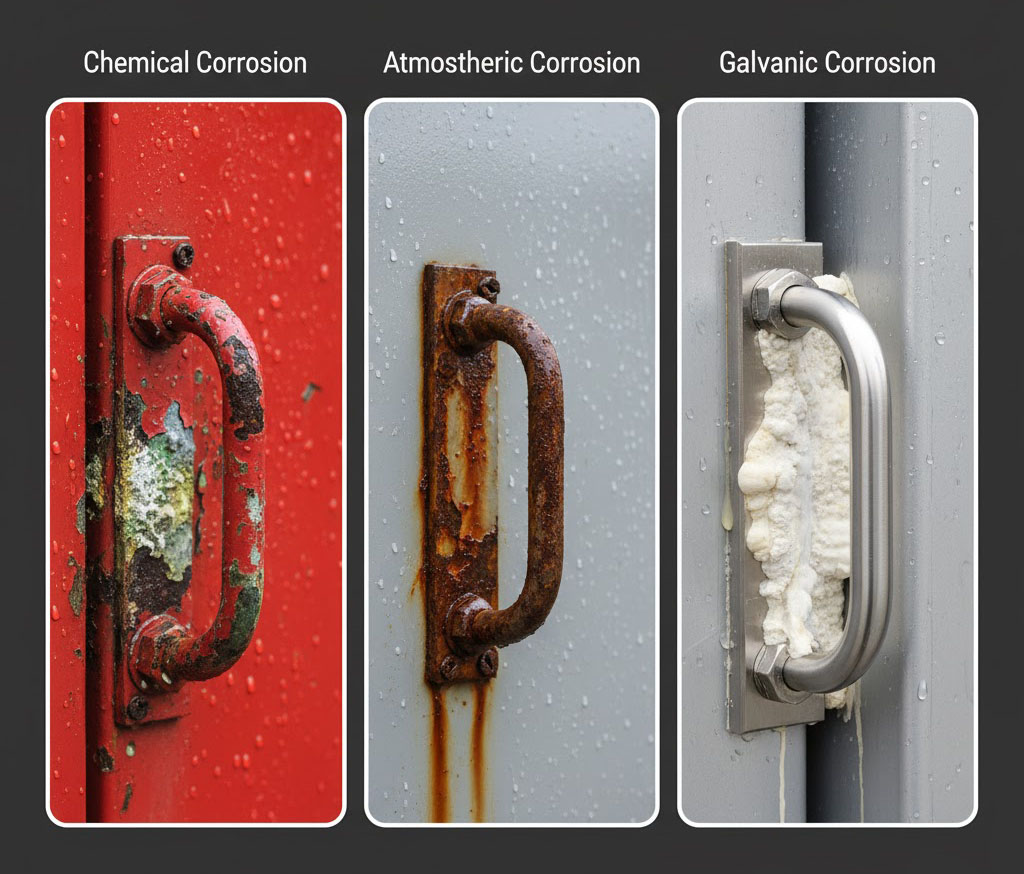

Três tipos principais de corrosão Química, atmosférica e galvânica

A "resistência à corrosão" centra-se na resistência ao ataque químico. As formas mais comuns incluem:

- Corrosão atmosférica: Oxidação (ferrugem) causada pela humidade e pelo oxigénio do ar.

- Corrosão química: Danos causados pela exposição a ácidos, álcalis, solventes ou agentes de limpeza.

- Corrosão galvânica (corrosão eletroquímica): Quando dois metais diferentes entram em contacto num meio condutor (como a água ou a água salgada), o metal com menor potencial (o ânodo metálico) corrói-se mais rapidamente.

- Corrosão por pulverização de sal: Nas zonas costeiras e nos ambientes de sal de degelo no inverno, os aerossóis de sal aceleram a corrosão uniforme e por picadas do metal.

Os ambientes carregados de cloreto são particularmente letais para o aço inoxidável; por exemplo, o aço inoxidável 304 desenvolve rapidamente corrosão por pite em névoa salina.

Porquê ambos?

Muitos cenários exigem uma resistência simultânea à corrosão atmosférica e química. Por exemplo, as maçanetas das portas costeiras têm de resistir à radiação UV intensa e à erosão causada por salpicos de sal, enquanto os armários exteriores em fábricas de produtos químicos requerem proteção contra a chuva e salpicos de ácido/álcalis.

Isto exige pegas com uma excelente resistência às intempéries e uma resistência superior à corrosão.

Mergulho profundo no material: O seu escudo contra os elementos

Não existe um material "universal" - apenas a melhor escolha para o seu ambiente específico.

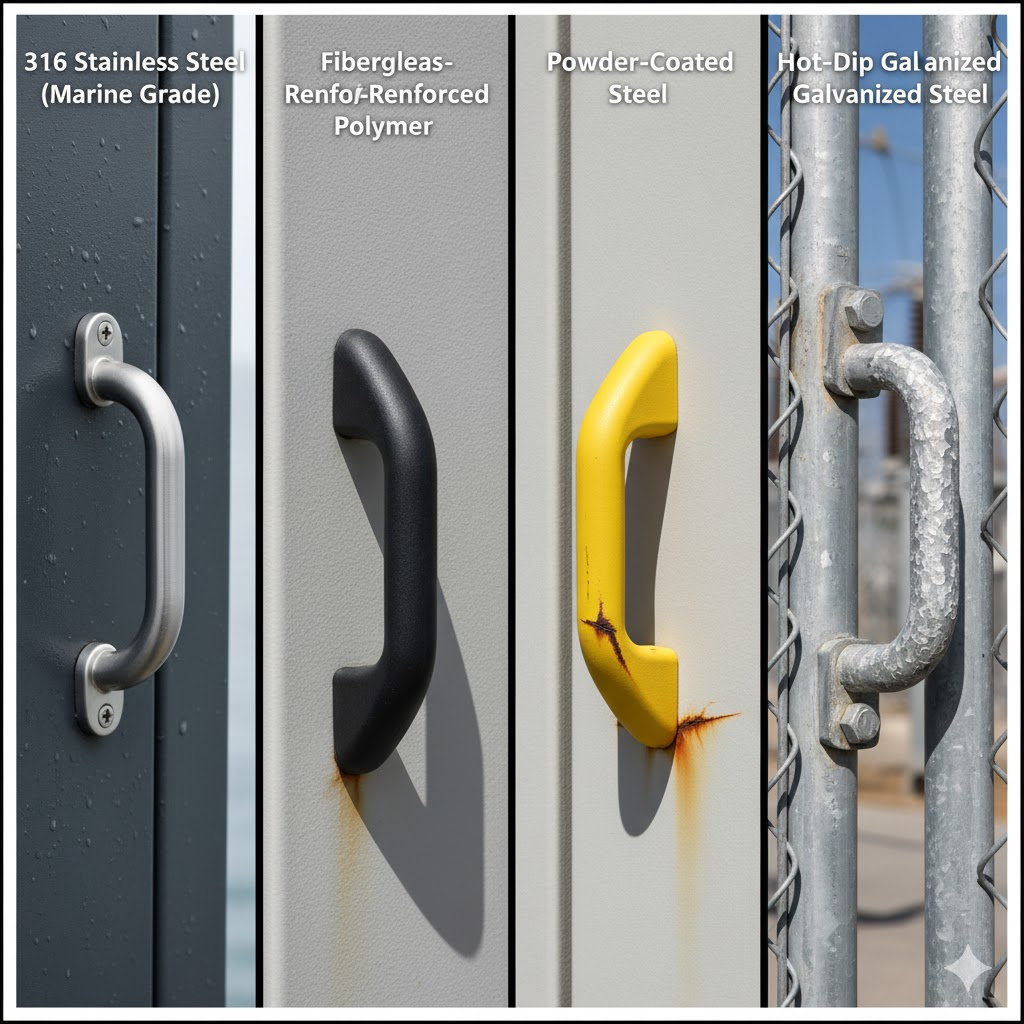

Comparação de materiais resistentes à corrosão: Aço inoxidável 316 vs. aço revestido a nylon

Aço inoxidável: O campeão da resistência à corrosão

- Aço inoxidável 304 (grau padrão): Tem um bom desempenho na maioria dos ambientes exteriores gerais. O seu teor de crómio forma uma camada de óxido passivado na superfície, impedindo a oxidação.

No entanto, o tipo 304 tem uma resistência limitada aos cloretos. A exposição a ambientes com água salgada ou lixívia pode provocar corrosão por picadas e manchas castanhas de ferrugem. - Aço inoxidável 316 (Grau marítimo): Incorpora molibdénio 2-3% sobre o 304, aumentando significativamente a estabilidade da película de passivação contra cloretos.

Isto torna-o excecional em ambientes com elevado teor de cloreto, como oceanos, piscinas e aplicações de sal de degelo, tornando-se quase a única escolha para ambientes marinhos e químicos. O seu inconveniente é um custo notavelmente mais elevado do que o do 304. - Tratamento de superfície: Para aumentar ainda mais a resistência à corrosão, as superfícies de aço inoxidável podem ser submetidas a passivação ou electropolimento.

Passivação elimina os contaminantes do processamento para restaurar a integridade da película de óxido; electropolimento cria uma superfície mais lisa e fina que resiste ainda mais à corrosão, normalmente utilizada nas indústrias alimentar e médica.

Polímeros e materiais compósitos de elevado desempenho

Estas pegas não são de plástico comum, mas sim de plástico de engenharia e compósitos.

Exemplos incluem o nylon reforçado com fibra de vidro (GF nylon), o polipropileno (PP) e o cloreto de polivinilo (PVC):

- Vantagens: Os plásticos são inerentemente resistentes à corrosão (corrosão zero). São leves e muitos possuem excelentes propriedades de isolamento elétrico.

As formulações especiais podem conferir resistência aos raios UV. Certos nylons e PP apresentam uma forte resistência química, mesmo suportando a maioria dos produtos de limpeza ácidos e alcalinos. Por exemplo, nylon com enchimento de vidro oferece elevada rigidez, excelente resistência ao calor e estabilidade dimensional superior. - Desvantagens: Normalmente, a resistência é inferior à do metal, limitando a capacidade de carga; pode degradar-se sob exposição prolongada a luz UV intensa sem estabilizadores UV específicos na formulação; pode transmitir uma sensação ou aparência "barata" em comparação com o metal, exigindo uma seleção cuidadosa.

Metais revestidos e tratados

- Aço/alumínio com revestimento em pó: Os revestimentos em pó são pulverizados electrostaticamente e curados a altas temperaturas para formar uma camada protetora colorida e duradoura.

Os revestimentos em pó oferecem um aspeto atrativo e uma excelente resistência às intempéries (forte aderência, amigo do ambiente, não tóxico).

Pontos fracos: Quando o revestimento é riscado ou descascado, o metal de base exposto corrói-se rapidamente.

Por conseguinte, a superfície do revestimento não deve ser danificada. As fissuras ou os riscos que surgem durante a utilização diária devem ser imediatamente reparados. - Galvanização por imersão a quente: Uma camada de zinco sacrificial é aplicada à superfície do aço. Esta camada de zinco isola fisicamente o metal do ambiente corrosivo. Além disso, como o zinco é mais reativo do que o aço, corrói antes do substrato de aço, mesmo que o revestimento esteja danificado.

A galvanização por imersão a quente proporciona uma proteção excecionalmente duradoura com uma excelente resistência aos riscos. As desvantagens incluem um acabamento superficial áspero (aspeto geralmente pouco atrativo) e a potencial deformação de componentes de paredes finas durante a galvanização (inadequado para aplicações com requisitos dimensionais rigorosos). - Alumínio anodizado: Oxida electroquimicamente o alumínio para formar uma camada de óxido duro na superfície.

As vantagens incluem peso leve, excelente resistência à corrosão e um acabamento mate moderno.

No entanto, a sua resistência é inferior à do aço inoxidável. Os riscos comprometem a camada protetora e só é adequado para alumínio e ligas de alumínio específicas.

Outras ligas: Latão e bronze

- Bronze (liga de cobre e estanho): Contém um mínimo de zinco e é composto principalmente por cobre e estanho, o que o torna muito adequado para ambientes marinhos.

Apresenta uma dezincificação mínima na água do mar e uma resistência excecional à corrosão. As superfícies de cobre desenvolvem uma camada de óxido verde (verdete), que, apesar de ter um aspeto manchado, proporciona uma proteção adicional.

O bronze é caro e geralmente reservado para aplicações marítimas muito exigentes. - Latão (liga de cobre-zinco): Apresenta um brilho metálico tradicional e era historicamente comum em acessórios marítimos.

Um teor moderado de zinco aumenta a resistência, mas o latão é suscetível de corrosão por dezincificação na água do mar, levando à fragilização do material ao longo do tempo.

As superfícies de latão desenvolvem naturalmente verdete, embora seja necessário um polimento regular para manter a aparência.

Em comparação com o bronze, o latão é menos dispendioso, mas tem custos de manutenção mais elevados.

Tabela de comparação de materiais

| Material | Resistência à corrosão | Resistência aos raios UV | Força | Custo |

|---|---|---|---|---|

| Aço inoxidável 304 | Bom (ambientes atmosféricos gerais) | Excelente (resistente aos raios UV) | Muito elevado | Moderado |

| Aço inoxidável 316 | Superior (ótimo em ambientes salinos) | Excelente | Muito elevado | Elevado |

| Nylon reforçado com fibra de vidro | Totalmente à prova de ferrugem (material plástico) | Altamente possível (requer estabilizadores de UV) | Moderado | Baixa |

| Aço revestido a pó | Bom (quando o revestimento está intacto) | Muito elevado | Muito elevado | Baixa |

O quadro comparativo acima resume o desempenho de quatro materiais comuns em termos de resistência à corrosão, resistência aos raios UV, força e custo.

Aplicações e estudos de caso

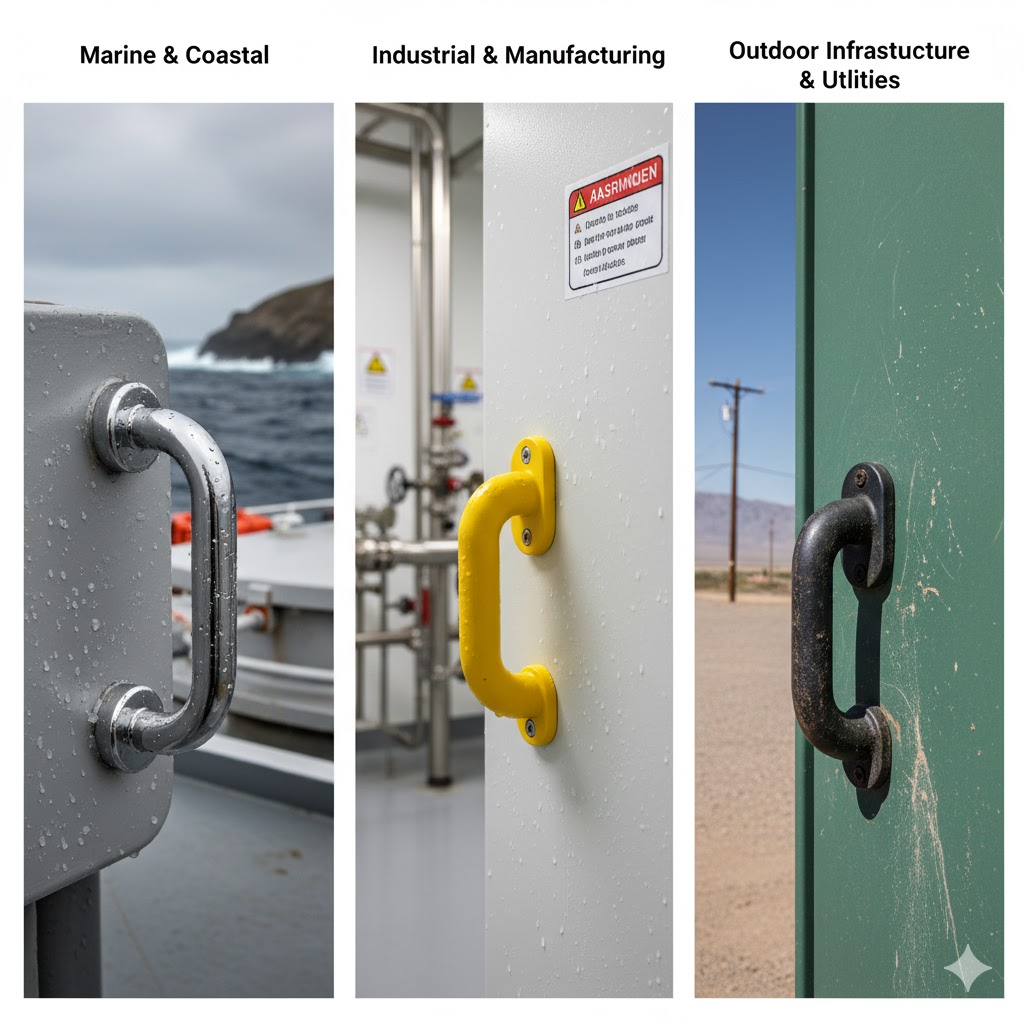

Desempenho do material de manuseamento em diferentes ambientes

Para uma visão geral mais alargada das classificações de pegas e tipos de design adequados a ambientes industriais, consulte a nossa Guia de seleção de pegas industriais

Os "inimigos" ambientais comuns incluem:

- Marítimo e costeiro: As principais ameaças são a intensa névoa salina e a elevada humidade. O aço inoxidável 316 (preferencial) ou o bronze são recomendados para uma óptima resistência à corrosão em ambientes de água do mar. As aplicações típicas incluem corrimões de navios, puxadores de escotilhas, ferragens de docas e puxadores de portas para moradias à beira-mar.

- Indústria e fabrico: Os inimigos incluem diversos produtos químicos, temperaturas elevadas e operações de lavagem frequentes. Os materiais recomendados são o aço inoxidável 316 (elevada resistência química) ou plásticos de engenharia como o polipropileno (resistência a ácidos/alcalinos). As aplicações incluem armários de segurança para fábricas de produtos químicos, portas de acesso a equipamentos e pegas para máquinas de processamento de alimentos (que requerem resistência à corrosão por agentes de limpeza).

- Infra-estruturas e serviços públicos no exterior: Os inimigos incluem radiação UV, chuva/neve, temperaturas de congelação e choque térmico. Os materiais recomendados incluem aço inoxidável 304, plásticos de alta qualidade estabilizados aos raios UV e aço revestido a pó fiável. As aplicações comuns incluem caixas de telecomunicações, portões de vedação de subestações, cacifos de armazenamento exterior e equipamento de fitness para parques.

- Transporte: As principais ameaças incluem o sal da estrada, a humidade, a vibração e as flutuações meteorológicas. Materiais recomendados: Aço inoxidável 304/316 e pegas de nylon para trabalhos pesados. Aplicações: Pegas de compartimentos de arrumação de veículos de recreio, pegas de caixas de ferramentas de veículos utilitários/camiões, pegas externas para camiões de bombeiros e ambulâncias.

O melhor guia de compra: 7 passos para selecionar a pega perfeita

Para obter informações mais pormenorizadas sobre materiais de pega, métodos de instalação e considerações ergonómicas, consulte a nossa Guia completo de conceção de pegas industriais

- Avaliar o "Inimigo": Identificar as principais fontes de corrosão. É a névoa salina, a água, os produtos químicos ácidos/alcalinos ou a exposição aos raios UV?

- Determinar os requisitos de carga: Qual a força de tração que o puxador deve suportar? É para portas pesadas ou tampas de caixas pequenas?

- Verificar o método de montagem e os elementos de fixação: Os materiais de fixação devem ser igualmente resistentes à corrosão para evitar a corrosão galvânica.

- Avaliar a ergonomia: Serão usadas luvas durante o funcionamento? É necessário um punho confortável?

- Analisar as classificações do sector: Tais como IP65 (norma IEC 60529) ou NEMA 4X.

- Considere a aparência e a estética: Tem de corresponder ao equipamento ou ao estilo arquitetónico?

- Calcular o custo total de propriedade (TCO): Os manípulos de alta qualidade duram mais tempo, oferecendo maiores poupanças a longo prazo.

Manutenção: Mitos vs. Realidade

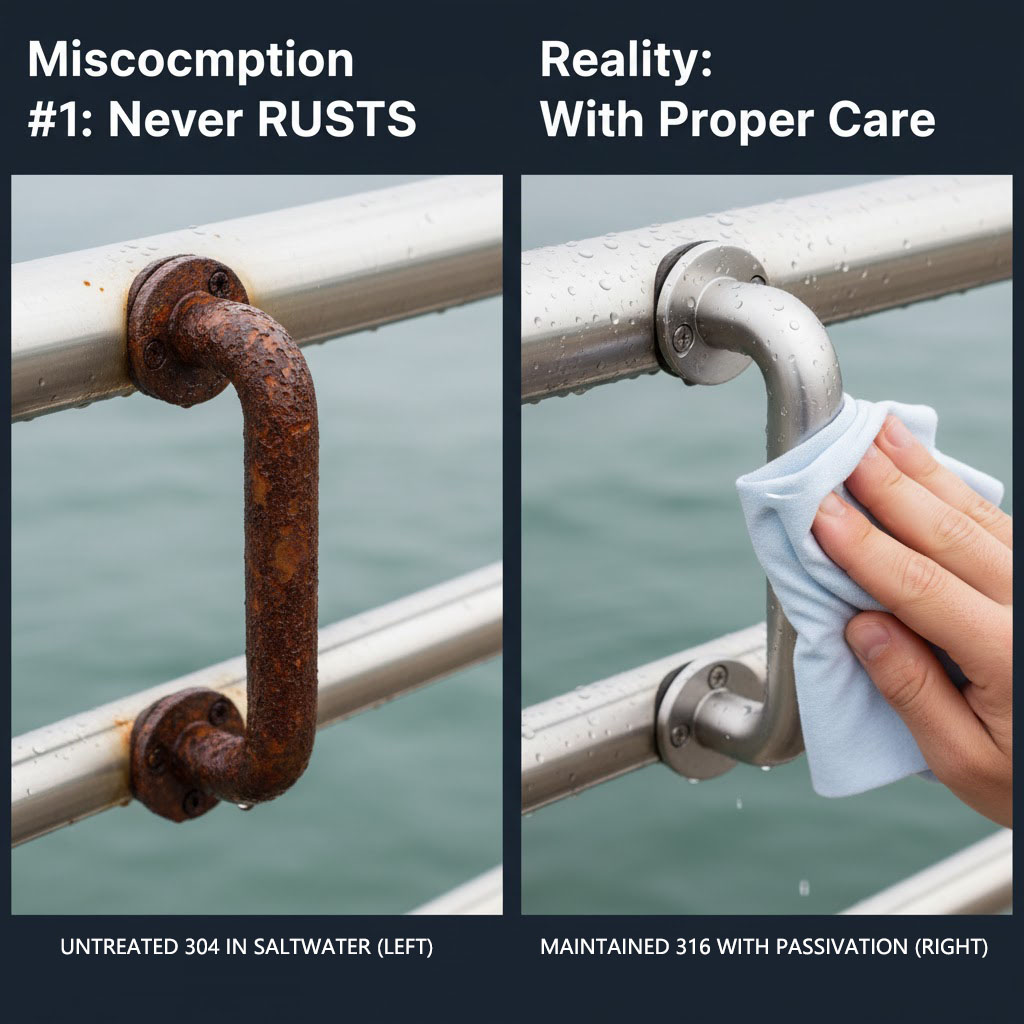

Mito vs. Realidade do aço inoxidável 304 não tratado em água salgada (esquerda) vs. 316 mantido com passivação (direita)

Erro comum #1: "Aço inoxidável" significa que nunca enferruja.

A realidade: O aço inoxidável é altamente resistente à ferrugem, mas não é totalmente à prova de ferrugem. O grau 304 desenvolve rapidamente manchas castanhas de ferrugem em ambientes com névoa salina; o grau 316 é mais durável, mas pode descolorar com uma exposição prolongada.

Como limpar o aço inoxidável: Utilize água com sabão suave e limpe ao longo do grão do metal. Nunca utilizar palha de aço ou lixívia. Aplique regularmente produtos de limpeza ou passivadores especializados em aço inoxidável para reparar pequenos riscos e restaurar a camada protetora.

Manutenção de revestimentos e polímeros:

Inspecionar periodicamente as superfícies revestidas a pó para detetar fissuras ou riscos, reparando-os imediatamente após a descoberta. Os punhos de plástico podem ser limpos com um detergente suave e periodicamente pulverizados com um protetor UV para retardar o envelhecimento.

Conclusão: Fazer a escolha certa à primeira

Em ambientes adversos, o sucesso depende da preparação - não planear é planear o fracasso.

A seleção dos materiais certos (por exemplo, aço inoxidável de grau 316 para utilização costeira, superfícies de punho revestidas a UV, plásticos estáveis aos raios UV para ambientes com muita luz) e uma boa conceção são fundamentais para garantir punhos seguros e fiáveis com os custos mais baixos a longo prazo.

Os manípulos não são consumíveis comuns; são componentes de segurança vitais para equipamentos, navios ou instalações - vale a pena acertar à primeira.

Pronto para encontrar pegas que não o deixem ficar mal?

Explore agora as nossas séries de puxadores resistentes às intempéries e à corrosão, ou contacte os nossos especialistas em ferragens para uma consulta gratuita adaptada às suas necessidades específicas!

Perguntas mais frequentes

Q1: O aço inoxidável 304 é verdadeiramente inadequado para as zonas costeiras?

R: Não recomendado. Embora o aço inoxidável 304 não enferruje instantaneamente como o aço-carbono, desenvolverá manchas de ferrugem castanhas desagradáveis e corrosão em ambientes costeiros com muito sal.

Q2: O que é melhor: pegas com revestimento em pó ou pegas em aço inoxidável?

R: Depende do ambiente. Os puxadores com revestimento em pó oferecem uma boa resistência às intempéries quando o revestimento está intacto e estão disponíveis em várias cores, mas o aço exposto enferruja rapidamente quando o revestimento é danificado.

Em contrapartida, o aço inoxidável 316 resiste à corrosão mesmo quando riscado, oferecendo uma resistência à corrosão inerente superior. Para ambientes de elevado desgaste ou marítimos, os punhos em aço inoxidável (especialmente o grau 316) são mais seguros e fiáveis.

P3: O que é a "corrosão galvânica" e como é que a posso evitar?

R: A corrosão galvânica ocorre quando dois metais diferentes (por exemplo, alumínio e aço inoxidável) entram em contacto num ambiente que contém humidade, especialmente água salgada. O metal com menor potencial elétrico (ânodo) corrói mais rapidamente, criando um "efeito de bateria" entre os metais.

Métodos de prevenção: Utilizar fixadores feitos de materiais idênticos ou compatíveis sempre que possível (por exemplo, emparelhar pegas de aço inoxidável 316 com parafusos de aço inoxidável 316). Se a mistura de metais for inevitável, isole-os utilizando materiais não condutores, como anilhas de nylon.

Q4: Com que frequência devo inspecionar os meus puxadores exteriores?

R: Inspecionar pelo menos 1 a 2 vezes por ano, idealmente realizando verificações completas na primavera e no outono. Inspecionar para detetar: fechos soltos, danos nas pegas ou nos revestimentos, formação de ferrugem ou descamação.

Resolva rapidamente quaisquer problemas para garantir que os puxadores estão em boas condições antes da chegada de condições meteorológicas extremas.

P5: O que significa exatamente "grau marinho"?

R: "Grau marinho" é essencialmente um termo de marketing, referindo-se normalmente a materiais que oferecem a maior resistência à corrosão em ambientes de água do mar.

No domínio das pegas de metal, isto denota quase invariavelmente aço inoxidável de grau 316 ou ligas de cobre-bronze, uma vez que oferecem a melhor defesa contra a corrosão da água salgada.