A HTAN é um dos principais fabricantes de dobradiças, pegas e fechos industriais na China.

O estado da superfície de um dobradiça industrial em aço inoxidável influencia a resistência à corrosão, a limpeza e a manutenção, o atrito e o desgaste e a consistência estética.

O polimento de espelhos não se adequa a todos os projectos.

Utilizar a classe de corrosão, o nível de higiene, os requisitos de visibilidade, o orçamento e a capacidade de manutenção como variáveis de decisão.

O que é o polimento de espelhos?

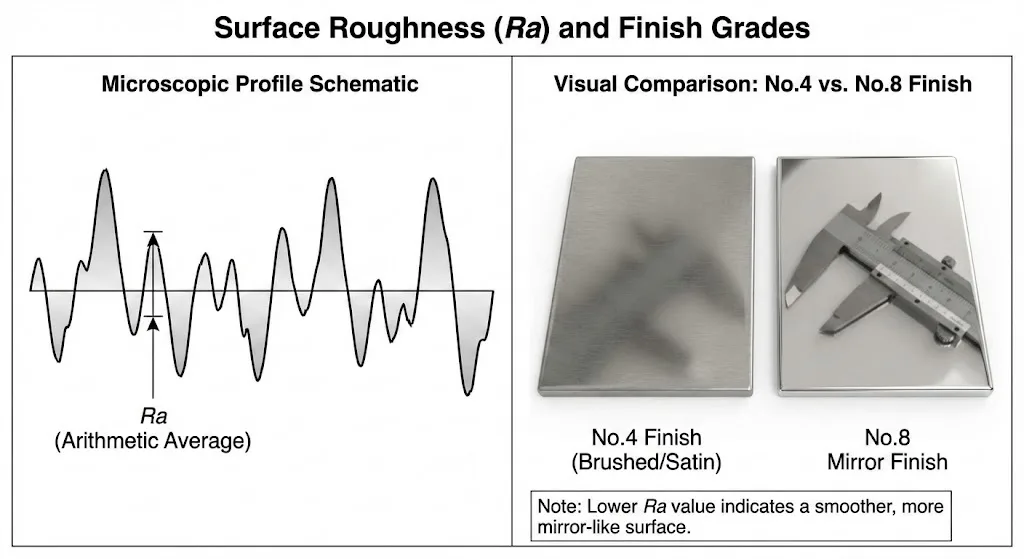

O polimento espelhado corresponde normalmente ao n.º 8 (8K) nos sistemas de classificação de superfícies de aço inoxidável.

O processo tem como objetivo uma rugosidade superficial muito baixa, e os engenheiros utilizam Ra (Arithmetic Average Roughness) como a métrica chave.

As equipas aceitam o acabamento espelhado com base no Ra medido e não no "brilho" visual.

Polimento de espelhos no sistema de normas (apoio técnico)

Definições de grau de superfície ASTM / EN

ASTM A480 descreve as classificações de acabamento da superfície das chapas de aço inoxidável e inclui o n.º 8 para utilização de acabamento espelhado.

EN 10088-2 utiliza um sistema simbólico semelhante para definir as condições de superfície e os requisitos de entrega.

Estas normas transformam o "acabamento espelhado" num requisito auditável com definições claras.

Limites de rugosidade higiénica na prática global

O equipamento alimentar e farmacêutico inclui frequentemente limites explícitos de rugosidade nas especificações do projeto.

EHEDG A orientação do design higiénico dá ênfase à facilidade de limpeza e à baixa rugosidade da superfície.

Os documentos de concurso indicam frequentemente o máximo de Ra e exigem métodos de inspeção definidos.

Métodos de classificação de ambientes corrosivos

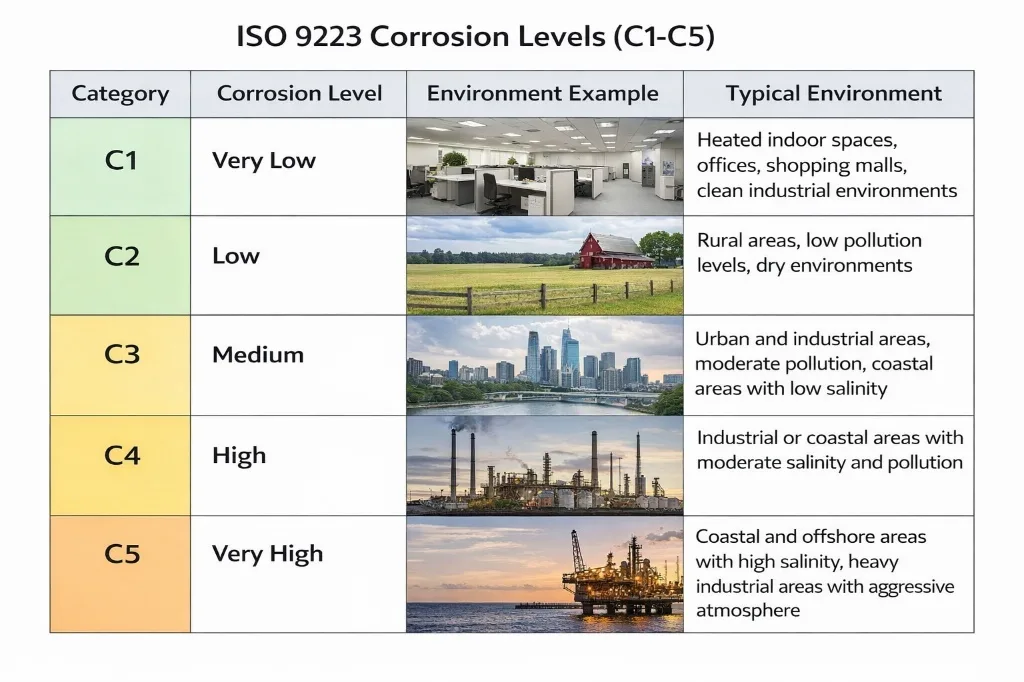

ISO 9223 define categorias de corrosividade atmosférica, tais como C1 a C5.

Ajuda as equipas a converter termos como interior, zona costeira ou zona química em risco de corrosão quantificado.

À medida que o nível de corrosividade aumenta, o tratamento de superfície torna-se mais importante.

Efeitos principais do polimento espelhado em dobradiças 304 / 316

Resistência à corrosão: menor desencadeamento de pites, mesmos limites de liga

O polimento espelhado reduz as ranhuras microscópicas e os buracos, diminuindo a retenção de cloretos e a possibilidade de formação de buracos. No entanto, o tratamento da superfície é uma defesa secundária. De acordo com o SSINA (Specialty Steel Industry of North America)A química dos materiais continua a ser o principal fator em ambientes com elevado teor de cloretos; escolher Aço inoxidável 316 é o primeiro passo essencial antes de aplicar um acabamento espelhado para minimizar o risco de corrosão.

Limpeza e manutenção: superfícies mais lisas permitem uma limpeza previsível

As superfícies mais lisas reduzem a aderência de contaminantes e simplificam a validação da limpeza.

Os projectos alimentares, farmacêuticos e de salas limpas especificam frequentemente o polimento de espelhos ou o electropolimento para reduzir os microporos e os resíduos.

As equipas de projeto devem incluir os objectivos Ra e os requisitos de passivação nas especificações de aquisição quando a validação da higiene é importante.

Atrito e desgaste: o polimento ajuda, mas o design é predominante

O desgaste da dobradiça depende dos materiais de contacto, da carga, da estratégia de lubrificação e das tolerâncias.

O polimento de espelhos pode reduzir o pico de fricção na superfície.

Os engenheiros continuam a precisar de materiais de pinos corretos, objectivos de dureza e compatibilidade de lubrificantes para prolongar a vida útil.

Consistência estética: melhor aspeto visual, maior manutenção

As superfícies espelhadas mostram mais claramente os riscos, as impressões digitais e as manchas de limpeza.

Cenários de toque intenso ou propensos a impactos aumentam as necessidades de limpeza e retrabalho.

As dobradiças não visíveis raramente justificam o custo estético adicional.

Porque é que muitos projectos industriais evitam o polimento de espelhos

Custo: mais etapas, mais tempo, mais variabilidade

O polimento de espelhos necessita de várias fases de lixagem e polimento.

A geometria complexa das dobradiças torna os cantos, raios e áreas de orifícios mais difíceis de acabar de forma consistente.

Quando os ganhos de desempenho não são claros, o custo raramente apoia o processo.

Manutenção: os acabamentos espelhados necessitam de uma limpeza constante e de um controlo dos riscos

Os riscos aumentam a rugosidade local e enfraquecem a consistência do aspeto e a estabilidade à corrosão.

Muitos ambientes fabris não permitem a manutenção de espelhos a longo prazo.

Sem um protocolo de manutenção definido, o desempenho do acabamento dos espelhos varia ao longo do tempo.

Brilho e reflexo: as superfícies espelhadas criam riscos em alguns equipamentos

As superfícies de elevada refletividade podem perturbar o conforto visual humano e o desempenho dos sensores.

As cabinas dos operadores, os sistemas ópticos e os equipamentos de vigilância evitam frequentemente os acabamentos espelhados.

Os projectos destas categorias especificam normalmente acabamentos de baixo reflexo, controlando simultaneamente a rugosidade para manter a resistência à corrosão.

Classificação de cenários de aplicação: Quando o acabamento espelhado faz sentido

Classe A: Alimentos, indústria farmacêutica, equipamento para salas limpas (recomendado)

Foco na conceção higiénica e no controlo da rugosidade.

Escrever os limites Ra, os locais de inspeção, o processo de passivação e os registos de aceitação no acordo técnico.

Utilizar os princípios EHEDG e alinhar com os fluxos de trabalho internos de validação da limpeza.

Classe B: Utilização marítima e em ambientes exteriores com elevada salinidade (recomenda-se 316 + acabamento elevado + passivação)

Comece com a norma ISO 9223 para definir o grau de corrosão ambiental.

Em zonas de alta qualidade, o 316 apresenta uma clara vantagem em termos de material, e o acabamento elevado reduz os gatilhos de corrosão.

Utilizar normas de verificação de pulverização de sal, tais como sistemas de pulverização de sal neutros, para confirmar as decisões de seleção.

Classe C: Armários interiores e caixas eléctricas normais (normalmente não são necessários)

Os ambientes interiores secos têm frequentemente um bom desempenho com acabamento escovado 304 ou passivação 2B +.

De acordo com a prática industrial padrão para ambientes de classe C, o polimento de espelhos é especificado como uma atualização estética e não como um requisito de longevidade funcional. Os projectos sensíveis ao orçamento e as dobradiças ocultas favorecem normalmente os acabamentos escovados ou passivados.

Classe D: Maquinaria de engenharia e utilização pesada no exterior (não recomendado)

Estes ambientes criam riscos de impacto, exposição a areia abrasiva e lama, e entrada de contaminantes.

As superfícies espelhadas danificam-se rapidamente por arranhões e aumentam o trabalho de manutenção.

As equipas escolhem geralmente acabamentos duradouros e investem mais esforços na conceção estrutural e na impermeabilização.

Alternativas ao polimento de espelhos

Acabamento escovado (normalmente n.º 4 / #4)

Esta opção adequa-se à maioria das peças expostas em equipamentos industriais.

Controla bem a consistência visual e esconde melhor os pequenos riscos do que um acabamento espelhado.

Também custa menos do que o polimento de espelhos, ao mesmo tempo que equilibra a aparência e a manutenção.

Decapagem + passivação (normalmente alinhada com a norma ASTM A380 / ASTM A967)

Esta opção adequa-se a peças soldadas e maquinadas e a projectos que dão prioridade à estabilidade à corrosão.

Remove a contaminação e o ferro livre e ajuda a restaurar uma película passiva estável.

O seu aspeto é mate, com um valor decorativo inferior, mas com uma grande robustez de engenharia.

Acabamento vibratório (rebarbação e aspeto uniforme)

Esta opção suporta peças pequenas de grande volume e centra-se na rebarbação e na segurança das arestas.

Oferece uma melhoria limitada da rugosidade em comparação com o polimento de espelhos.

Os projectos combinam-no frequentemente com passivação ou polimento adicional quando necessitam de um Ra mais baixo.

Jato de areia / jato de esferas (superfície com pouco reflexo)

Esta opção reduz os reflexos e cria um aspeto mate uniforme.

A decapagem altera o estado da superfície, pelo que as equipas devem adicionar passivação para restaurar a estabilidade à corrosão.

Os ambientes altamente corrosivos exigem um controlo rigoroso da rugosidade para evitar a perda de desempenho.

Fluxo de trabalho de decisão de engenharia (acionável)

Passo 1: Definir a classe de corrosão utilizando a norma ISO 9223

Converter as descrições do ambiente num grau de corrosão.

Os graus mais elevados exigem um maior controlo da seleção do material e do tratamento de superfície.

As zonas de alto grau beneficiam frequentemente de 316 e de uma abordagem de superfície de alto acabamento.

Etapa 2: Confirmar os requisitos de validação de higiene e limpeza

Os projectos alimentares, farmacêuticos e de salas limpas necessitam de objectivos de rugosidade e métodos de inspeção definidos.

Adicione métricas Ra e especifique locais de medição.

Incluir requisitos de validação de limpeza quando o projeto exigir uma verificação formal.

Etapa 3: Identificar as dobradiças de contacto visíveis e de alta frequência

As dobradiças visíveis e de toque intenso mostram mais facilmente as impressões digitais e os riscos.

Um acabamento espelhado exige um fluxo de trabalho de manutenção que corresponda às condições do local.

As dobradiças ocultas raramente ganham valor suficiente com o acabamento espelhado.

Passo 4: Tratar o polimento e a passivação como um pacote único

O polimento mecânico pode introduzir resíduos e contaminação.

Utilizar a norma ASTM A967 ou um método equivalente para definir os requisitos de passivação e a documentação de inspeção.

Se um fornecedor não puder controlar o processo ou fornecer relatórios, selecione um grau de superfície inferior ou uma solução diferente.

Etapa 5: Validar com testes, não com a aparência da amostra

Os ensaios fornecem provas mais fortes do que a inspeção visual.

Utilize comparações com névoa salina ou meios simulados e mantenha registos de inspeção das peças críticas.

Incluir na avaliação a rugosidade da superfície, a limpeza e o comportamento de corrosão.

Conclusão: A dobradiça precisa de um polimento espelhado?

O polimento de espelhos adequa-se a ambientes de elevada corrosão e limpeza e a peças visíveis com requisitos estéticos rigorosos.

Os ambientes industriais interiores normais cumprem frequentemente os objectivos de vida útil e de custos com acabamentos escovados ou passivação.

A decisão depende do grau ambiental, das necessidades de validação da higiene, da capacidade de manutenção e do custo total do ciclo de vida.

FAQ

P 1: Porque é que aparecem manchas de ferrugem após o polimento de espelhos?

A contaminação por ferro ou resíduos de polimento provocam frequentemente estas manchas.

Confirmar que o fornecedor efectuou a limpeza e a passivação em conformidade com a norma ASTM A967.

Uma exposição elevada aos cloretos pode ainda provocar a formação de pites, especialmente no 304.

P 2: Como escolher entre o polimento de espelhos e o electropolimento?

Utilizar o polimento mecânico de espelhos para geometrias simples com grandes necessidades de aparência.

Utilizar o electropolimento para formas complexas e superfícies internas, tais como orifícios para pinos.

Muitos projectos utilizam o pré-polimento mecânico, o electropolimento e a passivação para obter resultados robustos.

Q 3: Preciso de passivação após o polimento de espelhos?

Sim. A passivação estabiliza a química da superfície e melhora a consistência da corrosão.

Saltar a passivação aumenta o risco de ferrugem instantânea, descoloração e desempenho inconsistente.

Utilizar ASTM A967 ou ASTM A380 para definir o processo e a documentação.

P 4: Que rugosidade higiénica devo especificar e como posso verificá-la?

Definir um Ra máximo na especificação técnica e enumerar os pontos de medição.

Os projectos do sector alimentar e farmacêutico exigem frequentemente uma capacidade de limpeza mensurável e uma qualidade de superfície verificável.

A aceitação deve incluir leituras do perfilómetro e registos de validação da limpeza.

Q 5: O polimento de espelhos diminui a vida útil das dobradiças em ambientes abrasivos?

O polimento de espelhos não diminui inerentemente a vida útil.

As partículas abrasivas criam riscos mais rapidamente e aumentam a rugosidade local, o que pode aumentar o risco de corrosão.

A maquinaria pesada e os ambientes arenosos beneficiam normalmente mais de acabamentos duradouros e de proteção estrutural.

Q 6: Como posso quantificar se o polimento de espelhos vale o investimento?

Utilizar um modelo de custo total do ciclo de vida em vez de se concentrar apenas no preço unitário.

Inclua a frequência de substituição, as perdas de tempo de inatividade, as horas de trabalho para manutenção e o custo de validação da limpeza.

O acabamento espelhado faz sentido quando reduz os custos operacionais a longo prazo o suficiente para compensar o custo inicial de processamento.