HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

Industrielles Scharnier Ausfälle manifestieren sich typischerweise als Durchhängen der Tür, Korrosionsfresser, und Ermüdungsbruch. Obwohl Scharniere nur einen geringen Prozentsatz der Stückliste ausmachen, führt ihr Versagen häufig zu einem erheblichen Anstieg der Gesamtbetriebskosten (TCO) aufgrund von ungeplante Ausfallzeiten und Eindringschutz (IP) Ausfall. Durch die Verabschiedung ANSI/BHMA A156.1 (Zyklusdauer), ISO 9223 (Umweltklassifizierung), und ISO 16047 (Torque Verification) als Abnahmemaßstäbe können Unternehmen die Risiken der 80%-Feldlieferung wirksam mindern. Dieses Dokument zielt darauf ab, einen standardisierten Rahmen für die Risikokontrolle zu schaffen.

Risikorahmen für die Beschaffung

Scharnierausfälle sind oft latent und schleichend. Auf der Beschaffungs- und Lieferungsebene lassen sich diese technischen Probleme in drei explizite Risikokategorien unterteilen:

- Sicherheits- und Compliance-Risiken

- Das Absacken der Tür führt zu einer abnormen Belastung der mechanischen Strukturen, wodurch sich das Risiko einer Ablösung erhöht.

- Das Lösen von Befestigungselementen führt zum Versagen von Schutzvorrichtungen und macht es unmöglich, die festgelegten Sicherheitsverriegelungsstrategien zu erfüllen.

- Funktionalität und Schutz Risiken

- Änderungen der Dichtungskompression führen zur Nichteinhaltung der IP-Schutzarten (Staub-/Wasserbeständigkeit).

- Das Eindringen von Staub oder Feuchtigkeit in den Schaltschrank bedroht direkt die Zuverlässigkeit der elektrischen Komponenten (SPS/VFDs).

- Risiken bei Lieferung und Wartung

- Ein erhöhter Öffnungswiderstand beeinträchtigt das Betriebserlebnis für den Endbenutzer erheblich.

- Durch Flugrost verursachte kosmetische Mängel sind ein Hauptgrund für die Nichtabnahme von Projekten.

Kernfehlermodi und Felddiagnose

Dieser Abschnitt ist nach der folgenden Logik aufgebaut "Phänomen → Ursache → Input → Akzeptanz," Erleichterung der direkten Anwendung bei Lieferantenaudits und der Eingangskontrolle (IQC).

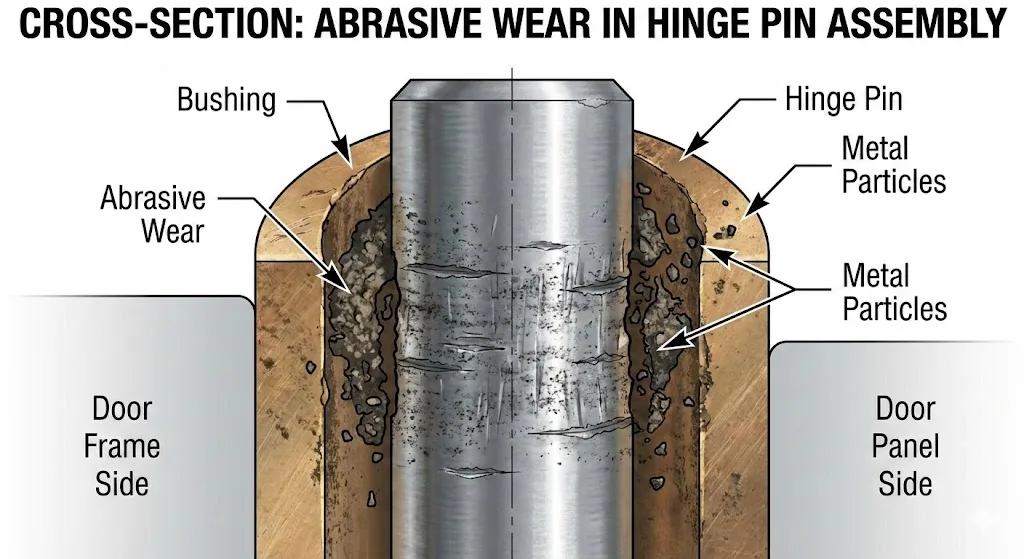

Absacken der Tür und Abnutzung

- Ein Phänomen: Ungleiche Türspalte; Schwierigkeiten bei der Ausrichtung der Verriegelung; erhöhtes Spiel am Scharniergelenk, begleitet von Reibungsgeräuschen.

- Häufige Ursachen: Kumulativer Verschleiß des Bolzens und der Buchse unter zyklischen Bedingungen; abrasiver Verschleiß durch Staub, der in die Reibpaarung eindringt; Auswahl ohne Berücksichtigung des dynamischen Lastmoments.

- Inputs für die Beschaffung (Specs):

- Ziel Leben: Definieren Sie die Zyklusanzahl (z.B. 20.000 Zyklen).

- Betriebsbedingungen: Staub, Außenbereich, Nassreinigung, Temperaturunterschied.

- Daten laden: Türgewicht, Türbreite, Schwerpunktsverschiebung (für die Drehmomentberechnung).

- Akzeptanzpunkte:

- IQC: Konsistenz der Passungsmaße und des Montagespiels.

- Verifizierung: Durchführung von Dauerhaftigkeitsprüfungen auf der Grundlage von ANSI/BHMA A156.1 oder DE 1935.

Korrosion und Beschlagnahme

- Ein Phänomen: Kontinuierliche Zunahme des Öffnungswiderstandes; Ausbreitung des Rostes vom Stiftbereich auf die Blätter; Blasenbildung und Abblättern der Beschichtung.

- Häufige Ursachen: Unzureichende Umweltklassifizierung (z. B. Verwendung von Standardbeschichtungen in Umgebungen mit Salznebel/Chlor); mangelnde Wartung; galvanische Korrosion.

- Inputs für die Beschaffung (Specs):

- Klassifizierung der Umwelt: Referenz ISO 9223 zur Festlegung der Kategorien der atmosphärischen Korrosivität (C3/C4/C5).

- Verifizierungsstandard: Geben Sie an. ISO 9227 Salzsprühnebeltestverfahren und Akzeptanzkriterien (Anmerkung: Salzsprühnebel ist nur für die Prozessprüfung vorgesehen).

- Akzeptanzpunkte:

- IQC: Integrität der Beschichtung, insbesondere an Kanten und Löchern.

- Rückverfolgbarkeit: Für Umgebungen mit hoher Korrosionsbelastung sind eine Zertifizierung der Materialqualität und Aufzeichnungen über den Oberflächenbehandlungsprozess erforderlich.

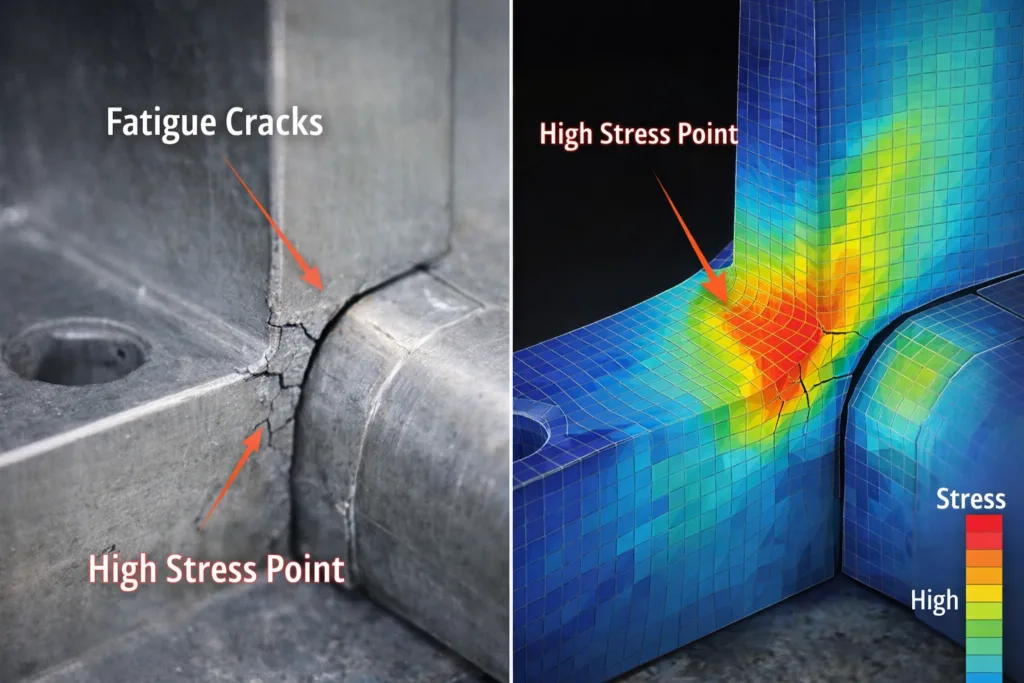

Ermüdungsbruch

- Ein Phänomen: Mikrorisse an Befestigungslöchern/Biegewurzeln; plötzlicher Bruch bei extremen Erschütterungen.

- Häufige Ursachen: Übermäßiges exzentrisches Lastmoment; Schwerpunktverlagerung durch nachträgliche Montage von Türzubehör; unzureichende Steifigkeit der Montagefläche.

- Inputs für die Beschaffung (Specs):

- Definition des Drehmoments: $TDrehmoment (M) = Türgewicht (W) \mal Schwerpunktabstand (d)$.

- Sicherheitsfaktor: Klärung der Annahmen zur Lastberechnung und der Sicherheitsmargen.

- Akzeptanzpunkte:

- IQC: Keine Mikrorisse oder Grate an Stanzbiegungen.

- Verifizierung: Die ersten Artikelmuster müssen einer Volllastsimulation unterzogen werden.

Grenzen der Materialauswahl und Anwendbarkeit

Der Kern der Materialauswahl liegt im "Condition Matching" und nicht in den reinen Kosten.

| Materielle Lösung | Relative Kosten | Grenze der Korrosion | Typische Anwendungsszenarien | Schwerpunkt Beschaffung |

| Zink-Druckguß (Beschichtet) | Low-Med | Abhängig von der Beschichtung | Innenschränke, Instrumentenkoffer | Akzeptanz von Beschichtungshaftung und -integrität |

| Kohlenstoffstahl (beschichtet) | Niedrig | Abhängig von der Oberflächenbehandlung | Schwerlasttüren, Baumaschinen | Kantenrostschutz & Schichtdicke |

| Rostfreier Stahl 304 | Mittel-Hoch | Allgemeine Korrosionsbeständigkeit | Außenbereich, berührungsfreie Zonen für Lebensmittel | Risikobewertung für Umgebungen mit hohem Chlorgehalt erforderlich |

| Rostfreier Stahl 316 | Hoch | Starke Korrosionsbeständigkeit | Küstengebiete, Chemie, Medizin | Bewertung der Kosten auf der Grundlage der TCO |

Häufige Installationsfehler und Kontrollen

Ungefähr 30% der Ausfälle sind auf eine unsachgemäße Installation zurückzuführen. Die Klärung der Installationsvoraussetzungen ist der Schlüssel zur Definition der Haftung.

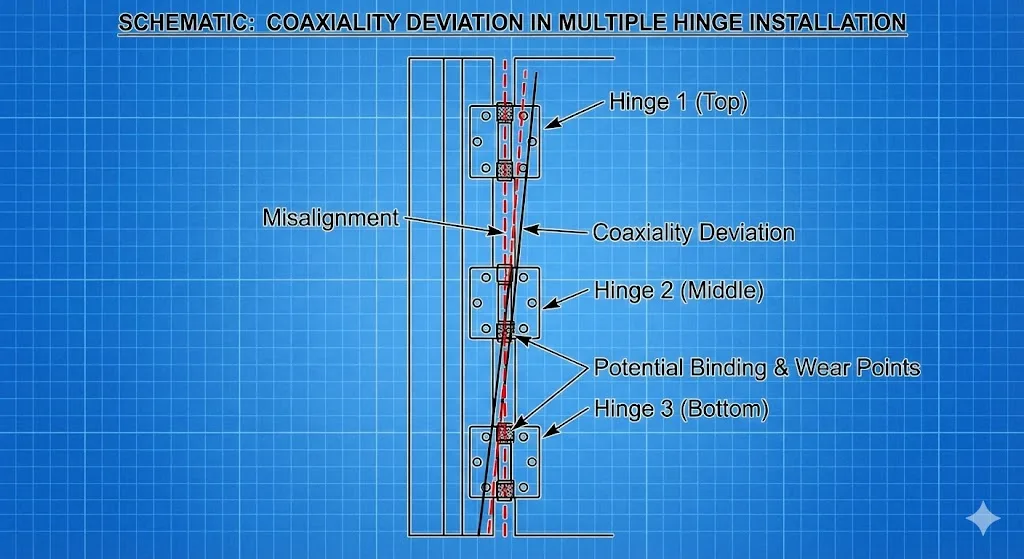

- Koaxialitätsabweichung: Eine Fehlausrichtung der Scharnierachsen bei Mehrgelenkaufbauten führt zu Drehmomentspitzen und vorzeitigem Verschleiß.

- Kontrolle: Die SOP für die Montage muss Schritte zur Kalibrierung der Koaxialität enthalten (z. B. Verwendung von Vorrichtungen).

- Thermische Verformung beim Schweißen: Hohe Schweißtemperaturen führen zu inneren strukturellen Verformungen oder zum Versagen des Schmiermittels.

- Kontrolle: Begrenzen Sie die Wärmezufuhr oder verwenden Sie eine abnehmbare "Schweißen-nach-Montage"-Struktur.

- Unkontrolliertes Drehmoment: Ein zu hohes Drehmoment führt zum Abreißen des Gewindes, ein zu geringes Drehmoment führt zum Lösen des Gewindes.

- Kontrolle: In der SOP müssen die Drehmomentwerte angegeben werden, wobei empfohlen wird, sich auf ISO 16047.

TCO-Bewertungsmodell

Beschaffungsentscheidungen sollten auf der Grundlage der gesamten Lebenszykluskosten getroffen werden, nicht auf der Grundlage der Preise einzelner Komponenten.

- Berechnungsmodell: $TCO = Anschaffungskosten + (Ausfallrate \mal Kosten pro Einzelausfall)$

- Kostenpunkte bei Störfällen:

- Ausfallzeitverluste (Produktionsunterbrechung).

- Reisen und Arbeit im Außendienst (insbesondere bei Projekten in Übersee).

- Ersatzteillogistik und Tarife.

- Verlust des Kundenvertrauens (immaterielle Werte).

- Schlussfolgerung: Die Festlegung von Lebenszyklus- und Umweltkennzahlen in der Ausschreibung ist das effektivste Mittel zur Senkung der Gesamtbetriebskosten.

Standardisierte Beschaffungsannahmeklauseln

Es wird empfohlen, die folgenden Klauseln direkt in den technischen Anhang der RFQ (Request for Quotation) oder in die Bedingungen der PO (Purchase Order) aufzunehmen:

1. Anforderungen an die Dauerhaftigkeit

"Die vom Lieferanten gelieferten Produkte müssen die angegebenen Lebensdauerkennzahlen erfüllen. Sofern nicht anders angegeben, erfolgt der Haltbarkeitsnachweis in Übereinstimmung mit ANSI/BHMA A156.1 oder DE 1935 Normen. Der Lieferant muss während der PPAP-Phase Prüfberichte vorlegen, die die Beladungsmethoden, die Probenmengen und die Ergebnisse (bestanden/nicht bestanden) enthalten."

2. Anpassungsfähigkeit an die Umwelt und Korrosionsschutz

"Die Produkte müssen der Kategorie [Stufe einfügen, z. B. C3] der Ätzwirkung auf die Umwelt entsprechen, die durch ISO 9223. Die Prüfung des Korrosionsschutzes erfolgt nach folgenden Kriterien ISO 9227 Salzsprühnebeltests, wobei eindeutige Akzeptanzgrenzen für Blasenbildung und Rostflächen festgelegt werden. Wenn es um IP-Schutz geht, muss die Struktur mit dem System koordiniert werden, um folgende Anforderungen zu erfüllen IEC 60529 Anforderungen".

3. Installation und technische Unterstützung

"Der Lieferant muss Standardeinbaurichtlinien zur Verfügung stellen, die Toleranzen für die Position der Bohrungen, Anforderungen an die Ebenheit der Montagefläche, empfohlene Anzugsdrehmomente (unter Bezugnahme auf ISO 16047) und Empfehlungen für die Kontrolle der Koaxialität mehrerer Gelenke".

FAQ

F1: Können industrielle Scharniere wirklich "wartungsfrei" sein?

A: Durch den Einsatz selbstschmierender Buchsen oder abgedichteter Lagerstrukturen kann die Wartungshäufigkeit erheblich reduziert werden. Allerdings müssen Scharniere unter extremen Bedingungen, wie z. B. starker Staubentwicklung, häufigem Wechsel der Betriebsart oder chemischer Reinigung, dennoch in den regelmäßigen Plan zur vorbeugenden Wartung aufgenommen werden.

Q2: Wie kann ich die Auswahlgrenze zwischen SUS304 und SUS316 festlegen?

A: Die wichtigste Grundlage ist die Konzentration der korrosiven Medien. In Umgebungen in einem Umkreis von 5 km um die Küste oder in Umgebungen, in denen hohe Chloridionen oder chemische Spritzer vorhanden sind, muss SUS316 gewählt werden. Für allgemeine Außen- oder Innenbereiche bietet SUS304 ein besseres Kosten-Nutzen-Verhältnis.

Q3: Wie zuverlässig sind Zinkdruckgussprodukte?

A: In Innenräumen und korrosionsarmen Umgebungen erfüllt Zinkdruckguss in Kombination mit ausgereiften Oberflächenbehandlungen (wie Elektrophorese/Pulverbeschichtung) die meisten Anwendungsanforderungen. Der Schlüssel liegt in der strikten Durchführung der Konsistenzprüfung des Beschichtungssystems (ISO 9227).