HTAN es uno de los principales fabricantes de bisagras, manillas y pestillos industriales de China.

-

+86 13720060320

-

julius@haitangs.com

Materiales de aleación de zinc: Desglose completo de composición, procesos y usos

Aleaciones a base de zinc son principalmente de zinc, la adición de aluminio, cobre, magnesio y otros elementos, con un punto de fusión bajo, fácil procesamiento, ligero, resistente a la corrosión, platable y otras características, ampliamente utilizado en la automoción, electrónica, hardware industrial y campos aeroespaciales, Zamak / ZA sistema para satisfacer las necesidades diversificadas de la selección de los requisitos de rendimiento, proceso y resistencia a la corrosión debe ser tenido en cuenta.

Composición y clasificación de las aleaciones de zinc

Elementos básicos y función

| Elemento | Contenidos comunes | Papel principal |

|---|---|---|

| Aluminio (Al) | 3%-27% | Mejorar la resistencia, la dureza y la resistencia al calor, mejorar la fluidez. |

| Cobre (Cu) | 0.5%-3% | Aumenta la solidez y la resistencia al desgaste, pero el alto contenido de cobre reduce la ductilidad. |

| Magnesio (Mg) | 0.02%-0.06% | Refuerzo de las trazas, refinamiento del grano, mejora del rendimiento general |

| Níquel (Ni) | 0.06%-0.10% | Mayor resistencia a la corrosión y estabilidad a altas temperaturas (principalmente en Zamak 7) |

| Estaño (Sn), hierro (Fe), manganeso (Mn) | Rastrear | Ajuste de la colabilidad para controlar la influencia de las impurezas |

Comparación de series típicas de aleaciones de zinc

| Serie | Grado representativo | Composición principal (%) | Características |

|---|---|---|---|

| Zamak | Zamak 3 | Zn-4Al-<0,05Mg | El mejor rendimiento general, el más utilizado |

| Zamak 5 | Zn-4Al-1Cu-<0,05Mg | Mayor resistencia y dureza que Zamak 3 | |

| Zamak 2 | Zn-4Al-3Cu-<0,05Mg | Mayor fuerza y resistencia al desgaste, pero menor ductilidad. | |

| Zamak 7 | Zn-4Al-0.06Ni-<0.03Mg | Mayor pureza y mejor resistencia a la corrosión. | |

| Serie ZA | ZA-8 | Zn-8Al-pequeña cantidad de Cu, Mg | Fundición a presión de alta resistencia, buena tenacidad |

| ZA-12 | Zn-12Al-pequeña cantidad de Cu, Mg | Adecuado para piezas de fundición de alta resistencia, propiedades mecánicas mejoradas. | |

| ZA-27 | Zn-27Al-pequeña cantidad de Cu, Mg | Resistencia extremadamente alta, pero maquinabilidad ligeramente deficiente |

Sistema internacional de nomenclatura normalizada para las aleaciones de zinc

| País/Región | Nº estándar | Ejemplo de denominación | Descripción del nombre |

|---|---|---|---|

| EE.UU. | ASTM B86, B240 | ZP3, ZP5 | Numerados según sus principales componentes y propiedades. |

| Europa | EN 1774, EN 12844 | ZL0430 | Z = zinc, L = fundición a presión, 04 = contenido de aluminio de 4%, 30 = contenido de cobre de 3,0%. |

| China | GB 8738-88 | ZnAl4Cu1 | Identificación por elemento y contenido |

| Japón | JIS H2201, H5301 | ZDC2, ZDC3 | Sistema de clasificación tipo Zamak |

Propiedades físicas y químicas de las aleaciones de zinc

Propiedades mecánicas

- Resistencia a la tracción: 200-440 MPa (superior a la mayoría de los plásticos)

- Dureza: 80-120 HB (puede mejorarse mediante tratamiento térmico)

- Elongación: 10-25% (apto para moldeo complejo)

Propiedades térmicas

- Punto de fusión: 380-420°C (50% más bajo que el aluminio)

- Coeficiente de dilatación térmica: 27,4 x 10-⁶/°C (espacio libre de diseño a tener en cuenta)

- Conductividad térmica: 110 W/m-K (mejor que el acero inoxidable)

Propiedades eléctricas y magnéticas

- Conductividad eléctrica: 28% IACS (28% de cobre puro)

- Conductividad magnética: no magnética (apta para equipos electrónicos)

Tecnología de procesamiento de aleaciones de zinc

Tecnología de fundición a presión

- Control de temperatura: 410-430°C para zinc líquido fundido

- Parámetros de presión: 400-1000 bar (ajustados según la complejidad de la pieza)

- Diseño del molde: inclinación de embutición ≥ 1°, espesor de pared 1,5-5 mm.

Extrusión y laminado

- Aleaciones aplicables: ZA27 (alto contenido en aluminio)

- Limitaciones de procesamiento: velocidad de deformación ≤80% para evitar el agrietamiento.

Mecanizado

- Velocidad de corte: 60-150 m/min recomendada

- Selección de la herramienta: metal duro o diamantada

Tratamiento de superficies y programa anticorrosión

Comparación de los procesos más utilizados

| Proceso | Coste | Tiempo de resistencia a la niebla salina | Escenarios aplicables |

|---|---|---|---|

| Cromado | Alta | 500 horas | Herrajes de baño de alta gama |

| Niquelado | Medio | 300 horas | Conectores electrónicos |

| Fosfatado | Bajo | 100 horas | Piezas estructurales internas |

Estrategia anticorrosión

- Entorno marino: elija la serie ZN + tratamiento de niquelado

- Medio ácido: utilizar serie ZT + revestimiento epoxi

- Entorno de alta temperatura: dar prioridad al tratamiento de anodizado

Guía de diseño y selección

Principios de diseño estructural

- Espesor uniforme de la pared: evita la contracción (recomendado 2-4 mm)

- Diseño de esquinas redondeadas: R≥0,5 mm para reducir la concentración de tensiones.

Equilibrio entre costes y prestaciones

- Piezas de baja carga: Zamak 3 (15% reducción de costes)

- Alta demanda de desgaste: elija ZC1 (contenido de cobre 1%)

Normas de ensayo de fiabilidad

- Prueba de niebla salina: ASTM B117 (≥96 horas)

- Prueba de impacto: ISO 148 (≥20 J a temperatura ambiente)

Aplicaciones típicas de la aleación de zinc

Industria del automóvil

- Soportes del motor

- Carcasas de sensores

Electricidad y electrónica

- Disipador térmico de estación base 5G

- Carcasa del puerto USB

Decoración de edificios

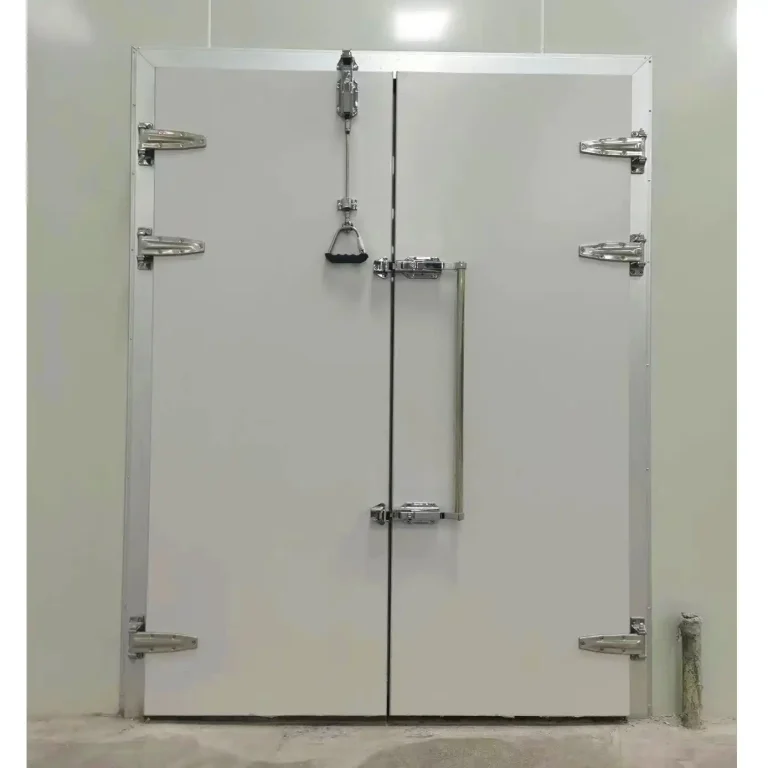

- Bisagras de puertas y ventanas

- Escultura al aire libre

Productos de consumo

- Monturas de gafas

- Tiradores para muebles

Accesorios para armarios

PREGUNTAS FRECUENTES

P: ¿Cuáles son los indicadores clave para la selección de materiales?

A:Dar prioridad a las propiedades mecánicas, teniendo en cuenta la movilidad y el control de costes.

P: ¿Cuáles son los parámetros mecánicos?

A:Comparación de las prestaciones de la aleación de alta resistencia Zamak 3 tipo básico frente a la serie ZA

P: ¿Cuáles son los puntos clave para un funcionamiento seguro?

R:Los productos acabados no son tóxicos, el procesamiento requiere protección contra el polvo y protección normalizada.

Conclusión

Las aleaciones a base de zinc tienen bajo punto de fusión, fácil procesamiento, resistencia a la corrosión y buenas propiedades mecánicas, adecuadas para la electrónica de automoción y otros campos, la serie Zamak/ZA cubre una amplia gama de necesidades, la selección de los requisitos de rendimiento, proceso y corrosión deben integrarse.