HTAN es uno de los principales fabricantes de bisagras, manillas y pestillos industriales de China.

-

+86 13720060320

-

julius@haitangs.com

Elección de los materiales de las asas: Acero inoxidable frente a aluminio

Los mangos industriales se utilizan con frecuencia en condiciones extremas, por lo que la selección del material influye directamente en la seguridad, ergonomía y vida útil del equipo. Los ingenieros deben elegir materiales que ofrezcan alta resistencia y resistencia a la corrosión (NACE International, Corrosion Basics: An Introduction, 3rd ed., 2012) Las investigaciones indican que las manillas de las puertas industriales deben estar fabricadas con materiales de alta resistencia a la corrosión (como acero inoxidable o aleaciones de aluminio) para soportar un uso intensivo sin oxidarse (ASTM A240, ASM International, Stainless Steels: Properties and Applications, 2017).

Por tanto, en situaciones de gran carga como la fabricación, el transporte o la automatización, el rendimiento de los materiales es fundamental para la fiabilidad de los equipos. Este artículo compara exhaustivamente los mangos de acero inoxidable y aleación de aluminio en función de sus propiedades mecánicas, resistencia a la corrosión, peso y coste, para ayudar a los compradores de equipos y a los responsables de la toma de decisiones de ingeniería a elegir con conocimiento de causa. Antes de entrar en la comparación, conozcamos las características fundamentales de ambos materiales. Para obtener una visión más amplia de los materiales de las empuñaduras y sus clasificaciones, consulte nuestro tipos y materiales de asas industriales

Comparación entre asas de acero inoxidable y asas de aluminio

Visión general del acero inoxidable y el aluminio como materiales para asas

Acero inoxidable

Acero inoxidable es una aleación a base de cromo que contiene al menos 10,5% Cr, conocida por su extraordinaria resistencia a la oxidación y la corrosión. Los grados industriales más comunes son 304, 316 y 201.

- Grado 304 (≈18-20% Cr, 8-10% Ni) ofrece una excelente resistencia a la oxidación y se utiliza ampliamente en equipos de procesamiento de alimentos y dispositivos médicos en los que la higiene es fundamental.

- Grado 316, con molibdeno (Mo) 2-3%, proporciona una resistencia superior a la corrosión inducida por cloruros, por lo que es ideal para entornos marinos y químicos.

- Grado 201 contiene menos níquel, ofreciendo una alternativa más económica pero con menor resistencia a la corrosión.

Comparación de asas de acero inoxidable 304, 316 y 201

Los mangos de acero inoxidable se caracterizan por una gran resistencia mecánica, superficies lisas y fáciles de limpiar, y una larga vida útil. La densidad típica del acero inoxidable de calidad industrial ronda los 8,0 g/cm³.

Aleaciones de aluminio

Aleaciones de aluminiose valoran por su ligereza y excelente maquinabilidad. Con una densidad típica de 2,70 g/cm³ -aproximadamente un tercio de la del acero inoxidable-, reducen considerablemente el peso de los componentes. Las aleaciones más comunes son 6061, 6063 y 7075:

- 6061-T6 ofrece una elevada relación resistencia/peso y una buena resistencia a la fatiga, aunque ligeramente menos resistencia a la corrosión que el 6063.

- 6063 destaca por la calidad de su acabado superficial y su resistencia a la corrosión, por lo que es adecuado para componentes decorativos o expuestos.

Aluminum alloys are cost-effective, easily extruded or formed, and adaptable to a wide range of designs. However, Without proper surface treatments such as anodizing or powder coating, aluminum alloys can lose up to three times more mass in salt-spray environments compared to anodized counterparts (MDPI, 2023).Anodizing significantly improves corrosion resistance and surface hardness.

Aunque tanto el acero inoxidable como las aleaciones de aluminio son adecuados para aplicaciones de asas industriales, sus distintas propiedades mecánicas, químicas y económicas influyen significativamente en el rendimiento a largo plazo y en el coste total de propiedad.

Comparación de prestaciones: Acero inoxidable frente a aleación de aluminio

Resistencia mecánica y capacidad de carga

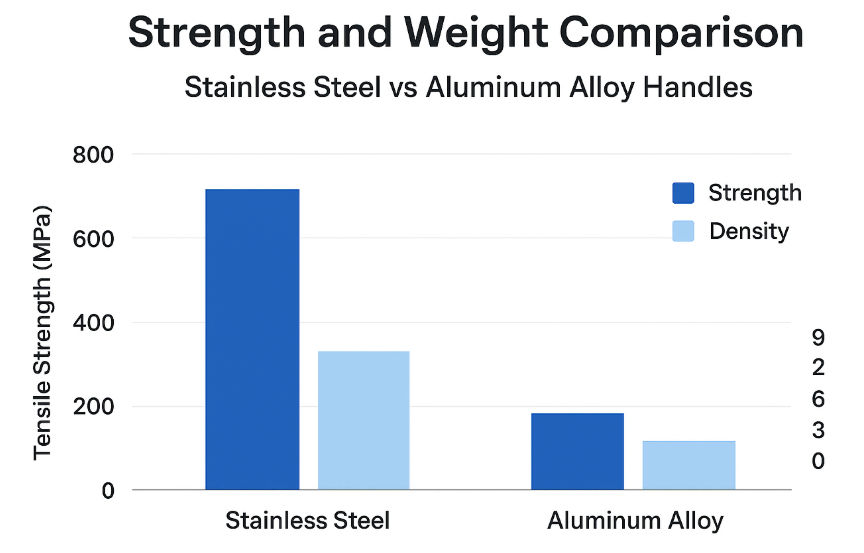

Stainless steel possesses significantly higher tensile strength than aluminum alloys. For comparison, cold-worked 304 stainless steel typically achieves tensile strengths of 540-750 MPa, while heat-treated 6061-T6 aluminum alloy (solution-aged condition) reaches around 310 MPa.

Although their strengthening mechanisms differ, these grades represent typical materials used in industrial handles.

In contrast, while aluminum alloys offer lower strength, they significantly reduce weight while preserving structural integrity. Therefore, stainless steel handles are preferred for heavy-duty machinery, transport vehicles, and other high-stress applications. For equipment or portable systems prioritizing lightweight design, aluminum alloys may be considered.

Resistencia a la corrosión y adaptabilidad al entorno

El acero inoxidable posee una capa de óxido pasivado natural que resiste la corrosión provocada por la humedad elevada, los ácidos, los álcalis y la mayoría de los productos de limpieza. Grado Acero inoxidable 316 es un material especialmente resistente a la corrosión, a menudo denominado "de grado marino", apto para entornos exteriores, alimentarios y marinos, que ofrece una mayor fiabilidad a largo plazo.

Aunque las aleaciones de aluminio también forman una fina capa de óxido como protección, son más vulnerables a la corrosión electroquímica cuando se exponen a niebla salina, ácidos o álcalis fuertes, o cuando entran en contacto con metales distintos. En general, el acero inoxidable ofrece una resistencia a la corrosión significativamente superior a la de las aleaciones de aluminio estándar en entornos hostiles como entornos marinos, plantas químicas e instalaciones de procesamiento de alimentos. Las aleaciones de aluminio, sin embargo, funcionan bien en aplicaciones generales de interior o no corrosivas.

Durabilidad, desgaste y mantenimiento

Las asas de acero inoxidable mantienen la estabilidad estructural bajo cargas dinámicas como vibraciones e impactos, resisten la deformación y prácticamente nunca se oxidan (ASM Internacional - Aceros inoxidables). Sus superficies lisas sólo requieren una limpieza o pulido periódicos para recuperar el brillo.

Los mangos de aleación de aluminio, sin embargo, son más propensos a la deformación plástica bajo grandes esfuerzos o torsiones repetidas. Al no contener hierro, sus superficies no se oxidan, pero a menudo se anodizan para aumentar su resistencia a la corrosión. (MDPI - Revisión del anodizado de aleaciones de aluminio aeroespacial para la protección contra la corrosión). Este proceso requiere un tratamiento adicional y un mantenimiento continuo para preservar la integridad de la capa de óxido. En general, las asas de acero inoxidable ofrecen un mantenimiento más sencillo y una vida útil más larga, mientras que las de aleación de aluminio exigen un mayor cuidado de la superficie, aunque siguen siendo resistentes a la corrosión.

Peso y ergonomía

La aleación de aluminio tiene una densidad de sólo 2,70 g/cm³, aproximadamente un tercio de la del acero inoxidable (8,0 g/cm³). Por consiguiente, las asas de aluminio son ligeras y fáciles de instalar, lo que reduce considerablemente la fatiga del operario durante su uso. Son especialmente adecuadas para paneles grandes o armarios portátiles. Por el contrario, las asas de acero inoxidable son más pesadas, ofrecen una sensación de solidez y suelen utilizarse en equipos de gama alta o aplicaciones que requieren mayor inercia y sensación de estabilidad.

Coste y ciclo de vida completo

Desde el punto de vista de la adquisición y la fabricación, las aleaciones de aluminio ofrecen menores costes de material y de procesamiento, lo que se traduce en inversiones iniciales más económicas. El acero inoxidable conlleva unos costes de material y procesamiento más elevados, pero ofrece una durabilidad y longevidad superiores, lo que reduce la frecuencia de sustitución y mantenimiento a lo largo del tiempo. De este modo se consigue una mayor rentabilidad a lo largo de todo el ciclo de vida. Teniendo en cuenta el rendimiento de la inversión, la adopción de un coste total de propiedad (TCO) durante la toma de decisiones para equilibrar los costes iniciales con la durabilidad a largo plazo.

Comparación de decisiones

Comparación de resistencia y peso: asas de acero inoxidable frente a las de aleación de aluminio

| Categoría | Acero inoxidable | Aleación de aluminio |

|---|---|---|

| Fuerza | ★★★★★ Alta (540-750 MPa) | ★★★ Moderado (alrededor de 310 MPa) |

| Resistencia a la corrosión | ★★★★★ Excelente (el grado 316 resiste el agua de mar) | Feria |

| Peso | ★★ Más pesado | ★★★★★ Ligero (aproximadamente un tercio del peso) |

| Mantenimiento | ★★★★★ Bajo mantenimiento | ★★★ Requiere mantenimiento después del anodizado |

| Coste | ★★ Mayor coste | ★★★★★ Económico |

| Mejor uso | Entornos exteriores, pesados o higiénicos | Aplicaciones de interior, ligeras o rentables |

Escenarios de aplicación y guía de selección

Escenarios de aplicación de las asas de acero inoxidable y aluminio

Asa de acero inoxidable Aplicaciones

Los tiradores de acero inoxidable son la mejor elección para entornos que exigen una gran resistencia a la corrosión y limpieza. Las aplicaciones más comunes incluyen armarios de exterior, cubiertas de barcos, plantas químicas y... instalaciones de procesado de alimentos-donde la alta humedad o los agentes corrosivos requieran el uso de Acero inoxidable 304 o 316. Las carcasas de instrumentos médicos y los equipos farmacéuticos también utilizan con frecuencia asas de acero inoxidable debido a las estrictas normas de higiene y corrosión.

Además, los asideros de acero inoxidable se utilizan mucho en ferrocarriles, metros, maquinaria pesada e instalaciones públicas. Estas aplicaciones implican un funcionamiento frecuente, vibraciones e impactos, por lo que la construcción en acero inoxidable garantiza estabilidad estructural, seguridad y fiabilidad a largo plazo.

Mango de aleación de aluminio Aplicaciones

Las asas de aluminio son ideales para aplicaciones que priorizan el diseño ligero o la rentabilidad. Suelen utilizarse en cajas electrónicas, armarios de control de automatización, equipos de laboratorio y maletas portátiles, donde los entornos son ligeramente corrosivos y la reducción de peso es fundamental.

Al reducir significativamente el peso total, las asas de aleación de aluminio mejoran la usabilidad y la facilidad de instalación, sobre todo en aplicaciones de interior. También son ideales para equipos que requieren una disipación eficaz del calor o conductividad eléctrica, como armarios de distribución eléctrica y paneles de control de máquinas herramienta.

En resumen, las asas de aleación de aluminio son la opción preferida en entornos con bajo riesgo de corrosión, donde minimizar el peso y el coste es más importante que lograr la máxima resistencia estructural.

Comparación de selecciones

- Requisitos de alta resistencia: El acero inoxidable supera al aluminio; elija acero inoxidable.

- Alta resistencia a la corrosión: El acero inoxidable es más adecuado (especialmente el 316 de calidad marina).

- Ligereza y prioridad de costes: La aleación de aluminio es más adecuada.

- Consideraciones sobre la frecuencia de mantenimiento: Si el tratamiento regular de la superficie es inconveniente, elija acero inoxidable para una mayor resistencia a la corrosión; si el anodizado es factible y se desea un menor coste, se puede utilizar aleación de aluminio.

Normas, pruebas y control de calidad

Normas y certificaciones de materiales

When selecting materials, ensure compliance with relevant standards and test certifications.

Stainless steel handles should conform to ASTM A240/A240M, specifying chromium and chromium–nickel stainless steel plate, sheet, and strip.

Aluminum handles should meet ASTM B209/B209M, covering aluminum and aluminum-alloy sheet and plate for general engineering applications.

Pruebas de rendimiento y durabilidad

Performance testing should follow standards such as EN 1906 (lever handles and knobs — requirements and test methods) or ANSI/BHMA A156.9 (cabinet hardware) for mechanical durability, and ISO 9227 for corrosion resistance throughout the rated service life.

Control de calidad y trazabilidad

El control de calidad hace hincapié en la trazabilidad de la cadena de suministro y en la importancia de la inspección de las fábricas. La Administración Estatal de Regulación del Mercado (SAMR) ordena establecer un sistema de trazabilidad de la calidad para los productos industriales clave que permita "verificar el origen, seguir el destino y rastrear la responsabilidad."

Verificación de adquisiciones

Antes de la adquisición, verifique los informes de pruebas de materiales y los registros de pruebas de fábrica proporcionados por los proveedores para garantizar que los grados de material y los indicadores de rendimiento cumplen las especificaciones requeridas.

Conclusión y recomendaciones de selección

Stainless steel handles deliver superior strength, corrosion resistance, and durability—ideal for outdoor, marine, or high-hygiene industrial environments where exposure to moisture or chemicals is frequent. Aluminum handles offer lightweight, cost-effective performance and are easier to machine, making them suitable for applications focused on weight or budget efficiency. Selecting the right material ensures the reliability and long-term performance of industrial equipment.