HTAN es uno de los principales fabricantes de bisagras, manillas y pestillos industriales de China.

Por qué es crucial elegir el material de los cierres de palanca

Este artículo es una guía técnica de contratación destinada a deconstruir tres corrientes principales cierres de pala materialesAcero inoxidable, aleación de zinc y plástico técnico (Para conocer el contexto industrial en el que la selección del cierre de palanca es fundamental, consulte Guía de armarios industriales). El análisis se estructura estrictamente en torno a cuatro dimensiones: seguridad, durabilidad, flexibilidad de diseño y economía.

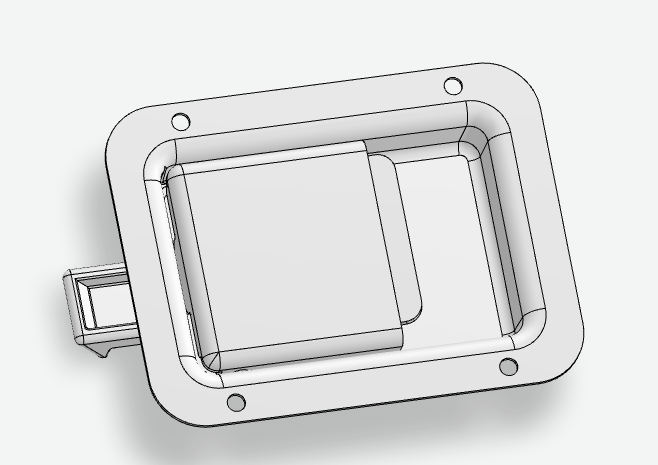

Composición básica de los cierres de palanca y aplicaciones materiales

Los cierres de palanca constan de varios componentes clave:

- Empuñadura (asa/palanca): La parte directamente en contacto con el usuario, con altos requisitos de apariencia y resistencia al desgaste.

- Panel (escudo / roseta): La placa decorativa que cubre el hueco de la puerta.

- Cuerpo de la cerradura (Lock Body / Mortise Case): La estructura mecánica central dentro de la puerta, que determina la seguridad y la durabilidad.

- Cilindro (Cylinder): La parte donde se inserta la llave, el núcleo de la seguridad.

La cartografía de aplicación de los materiales es la siguiente: El acero inoxidable se utiliza habitualmente para manillas, paneles y cuerpos de cerraduras, especialmente en entornos de alta seguridad o corrosión. La aleación de zinc es la opción principal para la fabricación de manillas y paneles. El plástico se utiliza para manillas en entornos de baja seguridad o para casquillos silenciosos dentro del cuerpo de la cerradura.

El material es la base que determina el rendimiento de las cerraduras, ya que afecta directamente a si la cerradura puede cumplir los requisitos de nivel de seguridad y durabilidad de su entorno de aplicación.

Definición de los cuatro criterios clave para evaluar los materiales de las cerraduras

Seguridad y solidez

La capacidad del material para resistir daños físicos (impacto, tensión). Suele medirse en función de los grados (Grado 1, 2, 3) del material. ANSI/BHMA A156.x o los niveles de seguridad (nivel A, nivel B) de GB 21556-2008. Las distintas subnormas A156 (como cerraduras de puertas, cerrojos de seguridad, bisagras) tienen distintos contenidos de ensayo, siendo el Grado 1 el que suele representar el grado más alto de resistencia mecánica y durabilidad.

Durabilidad y resistencia a la intemperie

La capacidad de resistir el desgaste a largo plazo y los factores ambientales (corrosión, UV). El rendimiento frente a la corrosión suele compararse mediante las horas de ensayo de niebla salina neutra (NSST) en ISO 9227 para la aceleración. ISO 12944-6 proporciona referencias de sistemas de revestimiento para diferentes grados de ambiente de corrosión (C1-C5), pero las horas de niebla salina no son directamente equivalentes a los años de servicio reales, sirviendo sólo como indicadores relativos de referencia.

Flexibilidad de aspecto y diseño

La capacidad de transformación y conformado del material (capacidad de fabricar formas complejas) y la diversidad de tratamientos superficiales.

Coste y economía

Se divide en: 1) Coste de adquisición de la materia prima; 2) Coste de transformación y fabricación. El acero inoxidable tiene unos costes de materia prima y transformación "doblemente elevados". La aleación de zinc fundición a presión reduce considerablemente el coste de fabricación de formas complejas.

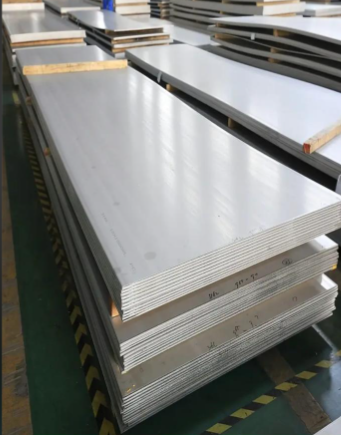

Acero inoxidable

¿Qué es el acero inoxidable?

El acero inoxidable es una aleación a base de hierro que contiene al menos 10,5% de cromo (Cr). El cromo reacciona con el oxígeno en la superficie del material para formar una densa película de pasivación (óxido de cromo), que puede autorrepararse y aislar el hierro del contacto con el medio ambiente, proporcionando así una excelente resistencia a la corrosión.

Tipos de acero inoxidable habituales en cerraduras

Acero inoxidable 304

- Definición estándar: ASTM A240 Tipo 304; Correspondiente a 06Cr19Ni10 en GB/T 3280-2015 de China.

- Composición: Aproximadamente 18% de cromo (Cr) y 8-10,5% de níquel (Ni).

- Características: El acero inoxidable "de uso general" más utilizado, con excelente resistencia a la corrosión y propiedades mecánicas.

- Aplicable: En interiores y en la mayoría de los entornos exteriores no costeros.

Acero inoxidable 316

- Definición estándar: ASTM A240 Tipo 316.

- Composición: Añade 2-3% de molibdeno (Mo) sobre la base de 304.

- Características: Acero inoxidable "grado marino", con una resistencia extremadamente alta a la corrosión por picadura causada por cloruros (niebla salina, brisa marina).

- Aplicable: Entornos costeros, de alta salinidad o químicos.

Acero inoxidable 201

- Definición de la norma: GB/T 4237-2015.

- Composición: Tipo con bajo contenido en níquel y alto contenido en manganeso (Mn), que utiliza el manganeso en sustitución de una parte del níquel para reducir los costes.

- Características: Coste inferior al 304, pero peor resistencia a la corrosión y soldabilidad, con mayor magnetismo tras el trabajo en frío.

- Aplicable: Limitado a ambientes interiores secos, no recomendado para zonas húmedas o costeras.

Principales ventajas de los cierres de palanca de acero inoxidable

- Alta resistencia a la corrosión: Sin necesidad de recubrimiento adicional, el grado 316 puede resistir ambientes de alta niebla salina.

- Alta resistencia y tenacidad: Puede cumplir los requisitos ANSI/BHMA Grado 1.

- Amplia tolerancia a la temperatura: Rendimiento estable a altas y bajas temperaturas.

- Fácil de limpiar, bajo mantenimiento: Superficie densa, no se contamina fácilmente.

- Aspecto moderno, fuerte sensación higiénica.

Limitaciones de los cierres de pala de acero inoxidable

- Coste elevado: Doblemente elevado en materia prima y gastos de transformación.

- Elevada dificultad de transformación: Dureza elevada, difícil de conformar, coste elevado para formas complejas.

- Opciones de acabado limitadas: Principalmente cepillado, espejo o colores PVD, con un elevado coste de PVD.

Aleación de zinc

¿Qué es una aleación de zinc?

La aleación de zinc es principalmente zinc, con elementos añadidos como aluminio (Al), cobre (Cu), magnesio (Mg). Para su conformación, los cerrajeros utilizan sobre todo el proceso de fundición a presión. Las calidades más comunes son Zamak 3 y Zamak 5 (Especificaciones: ASTM B86, GB/T 13818-2024).

Principales ventajas de los cierres de pala de aleación de zinc

- Excelente plasticidad y precisión dimensional: La fundición a presión puede lograr formas complejas.

- Diversas capacidades de tratamiento de superficies:

- Galvanoplastia (como cromo, níquel, imitación de color latón), referencia ISO 2081 o ASTM B633;

- Pulverización (varios colores);

- Acabados PVD (para un aspecto de alta gama).

- Buena rentabilidad: Materias primas baratas, alta eficiencia de producción.

- Resistencia moderada: Puede satisfacer las ocasiones residenciales y comerciales en interiores (Grado 2 o Grado 3).

Limitaciones de los cierres de pala de aleación de zinc

- La resistencia a la corrosión depende del revestimiento: El propio material base es propenso a la oxidación.

- El revestimiento se daña fácilmente: Una vez rayado, el zinc expuesto se oxida y forma óxido blanco.

- Resistencia insuficiente: Propenso a la fractura frágil bajo impactos fuertes, no apto para niveles de alta seguridad de Grado 1.

- Mayor densidad, sensación de solidez en la mano: Peso cercano al acero inoxidable, puede optimizarse mediante el grosor de la pared en el diseño.

Plástico

¿Qué es el "plástico" utilizado en las cerraduras?

El "plástico" se refiere aquí a los plásticos de ingeniería (Engineering Plastics), que tienen propiedades mecánicas y térmicas superiores a las de los plásticos ordinarios.

| Material | Referencia estándar | Propiedades clave | Ventajas típicas / Notas |

|---|---|---|---|

| ABS | ASTM D4673 | Buena resistencia al impacto, superficie lisa | Resistencia y estética equilibradas; fácil de moldear |

| Nylon PA66 | ASTM D4066 | Resistente al desgaste, autolubricante | Comúnmente utilizado para componentes silenciosos o móviles |

| Policarbonato (PC) | ISO 7391 | Resistencia al impacto extremadamente alta | Excelente claridad y dureza; se utiliza en piezas críticas para la seguridad |

| PVC | ASTM D1784 | Resistente a productos químicos, bajo coste | Elección económica para entornos propensos a la corrosión |

Principales ventajas de los cierres de palanca de plástico

- Bajo coste, alta eficacia: Moldeo por inyección adecuado para la producción en masa.

- Resistente a la corrosión del agua y de la mayoría de los productos químicos inorgánicos.

- Aligeramiento significativo.

- Buen aislamiento eléctrico: Adecuado para armarios eléctricos y cajas de distribución.

- Diversos colores: Los colores son inherentes al material, sin necesidad de recubrimiento posterior.

Limitaciones de los cierres de paletas de plástico

- Baja resistencia: No cumple los requisitos de grado de seguridad ANSI/GB.

- Resistencia al desgaste y vida útil a la fatiga limitadas.

- Sensible a los rayos UV y a las altas temperaturas: Necesidad de añadir agentes anti-UV para retrasar el envejecimiento.

- No resistente a algunos disolventes orgánicos (como la acetona), Tacto más ligero.

Comparación horizontal: Acero inoxidable frente a aleación de zinc frente a plástico

| Dimensión de comparación | Acero inoxidable (SUS316) | Acero inoxidable (SUS304) | Aleación de zinc (revestimiento de alta calidad) | Plástico (plástico técnico) | Bases de evaluación / Observaciones |

|---|---|---|---|---|---|

| Fuerza de seguridad | Extremadamente alto | Alta | Medio | Extremadamente bajo | ANSI/BHMA A156.xEl acero inoxidable puede alcanzar el Grado 1, la aleación de zinc el Grado 2-3. |

| Resistencia a la corrosión | Extremadamente alta (resistente a los cloruros) | Alta | Bajo | Alta (al agua / a la mayoría de los productos químicos) | El 316 contiene molibdeno resistente a la niebla salina; el 304 no es resistente a los iones cloruro. |

| Resistencia al desgaste | Alta | Alta | Medio (depende del revestimiento) | Bajo | La galvanoplastia o el PVD pueden aumentar la dureza de la superficie. |

| Resistencia a la intemperie | Extremadamente alto | Extremadamente alto | Bajo | Medio (Necesita agentes anti-UV) | Los revestimientos de aleación de zinc son propensos al envejecimiento y la oxidación. |

| Flexibilidad de diseño | Bajo | Bajo | Extremadamente alto | Alta | La fundición a presión y el moldeo por inyección permiten geometrías complejas. |

| Apariencia Diversidad | Bajo | Bajo | Extremadamente alto | Alta | La aleación de zinc admite cromado, recubrimiento en polvo o pintura. |

| Coste de fabricación | Alta | Alta | Medio | Bajo | Basado en los gastos combinados de material y transformación. |

| Peso | Alta | Alta | Medio-Alto | Bajo | El plástico ofrece una importante reducción de peso. |

| Requisitos de mantenimiento | Bajo | Bajo | Alta | Bajo | El rendimiento de las aleaciones de zinc depende de la integridad del revestimiento. |

Enfrentamientos clave por el rendimiento

Enfrentamiento de seguridad: Acero inoxidable > Aleación de zinc > Plástico

El acero inoxidable tiene una gran dureza y resistencia a los daños, la aleación de zinc satisface las necesidades medias de seguridad, el plástico no tiene propiedades antirrobo.

Enfrentamiento de resistencia a la intemperie: Acero inoxidable 316 > Acero inoxidable 304 > Plástico > Aleación de zinc

316 adecuado para entornos costeros con alto contenido en sal, 304 para exteriores normales, aleación de zinc no recomendada para exteriores.

Enfrentamiento estético y de diseño: Aleación de zinc > Plástico > Acero inoxidable

La fundición a presión de aleación de zinc puede conseguir una gran libertad de formas, y es la primera opción decorativa. El acero inoxidable se inclina más hacia el estilo industrial.

Escenarios de aplicación y guía de selección

Puertas de entrada a viviendas y lugares de alta seguridad

- Recomendado: Acero inoxidable 304/316.

- Razón: Cumple los requisitos de alta resistencia y resistencia a la corrosión.

Puertas interiores residenciales (dormitorios, estudios)

- Recomendado: Aleación de zinc.

- Razón: Formas diversas, coste-rendimiento elevado.

Baños, Cocinas, Residencias costeras

- Recomendado: Acero inoxidable 316 (zonas costeras) o 304 (zonas húmedas normales).

- Motivo: Los entornos de alta humedad y salinidad presentan requisitos de corrosión extremadamente elevados.

Armarios, cajas de herramientas, zonas de baja seguridad

- Recomendado: Plástico de ingeniería o aleación de zinc de bajo coste.

- Razón: Pocos requisitos de seguridad, ligereza y coste.

Aplicaciones industriales específicas

Armarios eléctricos: Plástico (Aislamiento)

Naves: Acero inoxidable 316 (conforme a la norma ISO 3506, nivel A4)

Riesgo de corrosión electroquímica (galvánica)

Al evaluar un solo material, nos centramos en su propia resistencia a la corrosión. Pero en las aplicaciones reales, los cierres de palanca son un "conjunto" que inevitablemente entra en contacto con diferentes metales, como elementos de fijación (tornillos) y paneles de puerta (sustratos). En este punto, un asesino más oculto -la corrosión electroquímica- se convierte en la principal amenaza.

¿Qué es la corrosión electroquímica?

Cuando dos metales con diferencias significativas de potencial electroquímico ("actividad metálica") entran en contacto en presencia de un electrolito (como humedad, agua de lluvia, niebla salina), forman una microbatería.

- El metal con mayor actividad (potencial más bajo) se convierte en el ánodo (ánodo), acelerando la corrosión (siendo "sacrificado").

- El metal con menor actividad (mayor potencial) se convierte en el cátodo (Cátodo), recibiendo protección.

Secuencia potencial simplificada aplicable a las esclusas

Para los materiales que comentamos, una clasificación simplificada de la actividad (riesgo de corrosión) es la siguiente:

- Ánodo (más fácil de corroer)

- Aleación de zinc (Zamak)

- Aleación de aluminio (Aluminio)

- Cátodo (Metales nobles / menos fáciles de corroer)

- Acero inoxidable (Acero inoxidable - 304/316)

(Nota: Los plásticos técnicos son aislantes eléctricos y no participan en la corrosión electroquímica.)

La mayor trampa de la contratación pública: Combinaciones de alto riesgo

La gravedad de la corrosión electroquímica depende de la relación de superficie entre el ánodo (corroído) y el cátodo (protegido). El peor caso es el de "ánodo pequeño y cátodo grande", es decir, un pequeño trozo de metal activo en contacto con un gran trozo de metal inerte.

Caso de alto riesgo (debe evitarse en extremo):

"Tornillos de Acero Inoxidable + Tirador de Aleación de Zinc + Panel de Puerta de Aluminio"

Se trata de una combinación muy desastrosa en ambientes exteriores o húmedos.

Análisis: La aleación de zinc (ánodo) entra en contacto tanto con el acero inoxidable (cátodo) como con el aluminio (potenciales diferentes). En la humedad, la aleación de zinc actúa como ánodo, "sacrificándose" para proteger el acero inoxidable y el aluminio.

Resultado: La manilla de aleación de zinc mostrará rápidamente burbujas en el revestimiento, óxido blanco (óxido de zinc) y pronto fallará por corrosión estructural, aunque los tornillos de acero inoxidable y el panel de aluminio de la puerta permanezcan intactos.

¿Cómo prevenir la corrosión electroquímica en la contratación y el diseño?

Primera elección: Combinación de materiales

- Utilice materiales con potenciales cercanos en la medida de lo posible. Por ejemplo: Cuerpo de la cerradura de acero inoxidable + tornillería de acero inoxidable.

- O utilice componentes de plástico, ya que su aislamiento natural elimina fundamentalmente la corrosión galvánica.

Clave: Aislamiento eléctrico (Isolation)

- Si deben utilizarse metales de potencial diferente (por ejemplo, instalar una cerradura de acero inoxidable en un panel de puerta de aluminio), debe realizarse un aislamiento eléctrico entre ellos.

- Requisito de adquisición: La cerradura debe estar equipada con (o el comprador debe utilizar por separado) arandelas, casquillos o selladores no conductores (como juntas de nailon, caucho, teflón) para garantizar que no haya una trayectoria eléctrica directa entre metales diferentes.

Opción secundaria: Revestimiento completo

- Utilice un recubrimiento en polvo o capas gruesas de pintura para aislar completamente todo el componente (especialmente las piezas anódicas) del electrolito (humedad).

- Riesgo: Esta protección depende totalmente de la integridad del revestimiento. Una vez que el revestimiento se raya o se daña, la corrosión se concentra rápidamente en el punto dañado, lo que provoca un fallo local más rápido.

Lista de comprobación de las adquisiciones: 6 preguntas a confirmar antes de la compra

- ¿El entorno de uso es interior o exterior?

- ¿Hay mucha humedad o corrosión (como en la costa o en los baños)?

- ¿Es necesario que el grado de seguridad cumpla las normas ANSI/GB?

- ¿Tiene que coincidir con un estilo decorativo concreto?

- ¿Cuál es el límite presupuestario?

- (Nuevo) Compatibilidad de montaje: ¿Con qué materiales entrará en contacto la cerradura (elementos de fijación, paneles de la puerta)? ¿Se necesita aislamiento eléctrico (como arandelas)?

Mantenimiento y cuidado

Cerraduras de acero inoxidable

Limpiar con un paño suave y un limpiador neutro, evitar las soluciones que contengan cloro.

Cerraduras de aleación de zinc

Evitar rayar el revestimiento, prevenir la corrosión.

Cerraduras de plástico

Evitar disolventes fuertes, almacenar al abrigo del sol.

Conclusión: Elección correcta basada en la aplicación

- Acero inoxidable: Inversión a largo plazo en resistencia y durabilidad.

- Aleación de zinc: Solución práctica que equilibra diseño y coste.

- De plástico: Solución económica para aplicaciones específicas de baja carga o aislamiento.

No hay superioridad o inferioridad absoluta en los materiales, sólo la aplicación más adecuada. La adquisición debe basarse en el entorno de uso, el grado de seguridad y la compatibilidad de montaje, y exigir a los proveedores que faciliten informes de materiales, datos de pruebas ANSI/BHMA e informes de pruebas de niebla salina ISO 9227 para garantizar que las decisiones se basan en normas de ingeniería verificables.

PREGUNTAS FRECUENTES

P1: ¿Se oxidará el acero inoxidable 304 en el mar?

R: Sí. El 304 no contiene molibdeno, por lo que los iones de cloruro pueden destruir la película de pasivación y provocar picaduras. Coastal debería elegir 316.

P2: ¿Cómo distinguir las cerraduras de acero inoxidable de las de aleación de zinc?

R: El acero inoxidable suele mostrar el color original del metal, con marcas de corte en los bordes; la aleación de zinc suele tener superficies galvanizadas o pulverizadas, que revelan un sustrato blanco grisáceo después del pelado. Se puede exigir al proveedor que proporcione informe de ensayo de materiales (MTR).

P3: ¿Por qué los cierres de aleación de zinc burbujean o se despegan?

R: Debido a que, tras dañarse el revestimiento, el sustrato de zinc se corroe (o se produce corrosión galvánica), los óxidos se expanden y levantan el revestimiento. Especialmente común en entornos de alta humedad.

-1-768x768.png)