HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Les alliages à base de zinc sont principalement constitués de zinc, auquel on ajoute de l'aluminium, du cuivre, du magnésium et d'autres éléments. Ils ont un point de fusion bas, sont faciles à mettre en œuvre, légers, résistants à la corrosion, platinables et autres caractéristiques, et sont largement utilisés dans les secteurs de l'automobile, de l'électronique, de la quincaillerie industrielle et de l'aérospatiale.

Composition et classification des alliages de zinc

Éléments essentiels et rôle

| Élément | Contenu commun | Rôle principal |

|---|---|---|

| Aluminium (Al) | 3%-27% | Amélioration de la solidité, de la dureté et de la résistance à la chaleur, amélioration de la fluidité. |

| Cuivre (Cu) | 0.5%-3% | Améliore la solidité et la résistance à l'usure, mais la teneur élevée en cuivre réduit la ductilité. |

| Magnésium (Mg) | 0.02%-0.06% | Renforcement des traces, raffinement des grains, amélioration des performances globales |

| Nickel (Ni) | 0.06%-0.10% | Résistance accrue à la corrosion et stabilité à haute température (principalement en Zamak 7) |

| Etain (Sn), fer (Fe), manganèse (Mn) | Trace | Ajustement de la coulabilité pour contrôler l'influence des impuretés |

Comparaison des séries typiques d'alliages de zinc

| Série | Grade représentatif | Composition principale (%) | Caractéristiques |

|---|---|---|---|

| Zamak | Zamak 3 | Zn-4Al-<0,05Mg | Meilleure performance globale, la plus utilisée |

| Zamak 5 | Zn-4Al-1Cu-<0,05Mg | Résistance et dureté supérieures à celles du Zamak 3 | |

| Zamak 2 | Zn-4Al-3Cu-<0,05Mg | Plus grande solidité et résistance à l'usure, mais ductilité plus faible. | |

| Zamak 7 | Zn-4Al-0.06Ni-<0.03Mg | Plus grande pureté et meilleure résistance à la corrosion. | |

| Série ZA | ZA-8 | Zn-8Al-petite quantité de Cu, Mg | Moulage sous pression à haute résistance, bonne ténacité |

| ZA-12 | Zn-12Al-petite quantité de Cu, Mg | Convient aux pièces moulées à usage intensif, propriétés mécaniques améliorées. | |

| ZA-27 | Zn-27Al-petite quantité de Cu, Mg | Résistance extrêmement élevée, mais usinabilité légèrement médiocre |

Système de dénomination standard international pour les alliages de zinc

| Pays/Région | Norme No. | Exemple de dénomination | Description des noms |

|---|---|---|---|

| U.S.A. | ASTM B86, B240 | ZP3, ZP5 | Numérotés en fonction des principaux composants et propriétés. |

| L'Europe | EN 1774, EN 12844 | ZL0430 | Z = zinc, L = moulage sous pression, 04 = teneur en aluminium de 4%, 30 = teneur en cuivre de 3,0%. |

| Chine | GB 8738-88 | ZnAl4Cu1 | Identification par élément et par contenu |

| Japon | JIS H2201, H5301 | ZDC2, ZDC3 | Système de classification de type Zamak |

Propriétés physiques et chimiques des alliages de zinc

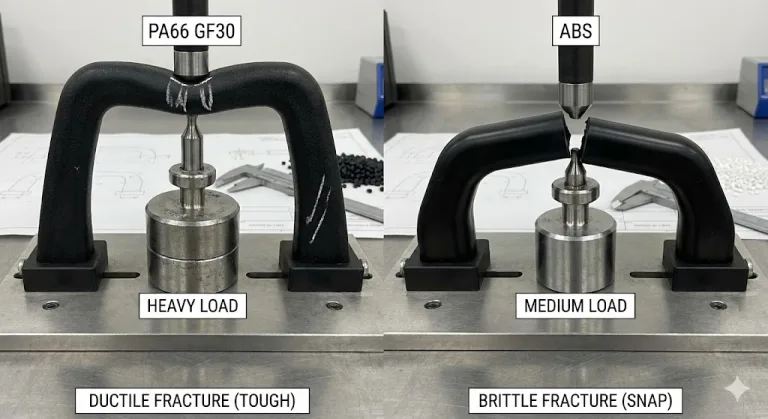

Propriétés mécaniques

- Résistance à la traction : 200-440 MPa (plus élevée que la plupart des plastiques)

- Dureté : 80-120 HB (peut être améliorée par traitement thermique)

- Allongement : 10-25% (adapté au moulage complexe)

Propriétés thermiques

- Point de fusion : 380-420°C (50% plus bas que l'aluminium)

- Coefficient de dilatation thermique : 27,4 x 10-⁶/°C (l'autorisation de conception doit être prise en compte)

- Conductivité thermique : 110 W/m-K (meilleure que l'acier inoxydable)

Propriétés électriques et magnétiques

- Conductivité électrique : 28% IACS (28% de cuivre pur)

- Conductivité magnétique : non magnétique (convient aux équipements électroniques)

Technologie de traitement des alliages de zinc

Technologie de moulage sous pression

- Contrôle de la température : 410-430°C pour le zinc liquide fondu

- Paramètres de pression : 400-1000 bar (ajusté en fonction de la complexité de la pièce)

- Conception du moule : pente d'étirage ≥ 1°, épaisseur de paroi 1,5-5 mm

Extrusion et laminage

- Alliages applicables : ZA27 (haute teneur en aluminium)

- Limites de traitement : taux de déformation ≤80% pour éviter les fissures.

Usinage

- Vitesse de coupe : 60-150 m/min recommandée

- Choix de l'outil : carbure ou diamant

Programme de traitement de surface et d'anticorrosion

Comparaison des processus couramment utilisés

| Processus | Coût | Temps de résistance au brouillard salin | Scénarios applicables |

|---|---|---|---|

| Chromage | Haut | 500 heures | Quincaillerie de salle de bains haut de gamme |

| Nickelage | Moyen | 300 heures | Connecteurs électroniques |

| Phosphatation | Faible | 100 heures | Pièces structurelles internes |

Stratégie anticorrosion

- Environnement marin : choisir la série ZN + traitement de nickelage

- Milieu acide : utiliser la série ZT + revêtement époxy

- Environnement à haute température : privilégier le traitement par anodisation

Guide de conception et de sélection

Principes de conception des structures

- Épaisseur uniforme de la paroi : évite le rétrécissement (2-4 mm recommandés)

- Conception à coins arrondis : R≥0,5 mm pour réduire la concentration des contraintes

Équilibre entre coût et performance

- Pièces à faible charge : Zamak 3 (réduction des coûts 15%)

- Demande d'usure élevée : choisir ZC1 (teneur en cuivre de 1%)

Normes d'essai de fiabilité

- Essai au brouillard salin : ASTM B117 (≥96 heures)

- Test d'impact : ISO 148 (≥20 J à température ambiante)

Applications typiques de l'alliage de zinc

Industrie automobile

- Supports de moteur

- Boîtiers de capteurs

Électricité et électronique

- Dissipateur thermique pour station de base 5G

- Boîtier du port USB

Décoration des bâtiments

- Charnières de portes et de fenêtres

- Sculpture d'extérieur

Produits de consommation

- Montures de lunettes

- Poignées de meubles

Raccords de boîtier

FAQ

Q:Quels sont les indicateurs clés pour la sélection des matériaux ?

A:Donner la priorité aux propriétés mécaniques, en tenant compte de la mobilité et de la maîtrise des coûts.

Q:Quels sont les paramètres mécaniques ?

A:Comparaison des performances du Zamak 3 de base et de l'alliage à haute résistance de la série ZA

Q:Quels sont les points clés pour un fonctionnement sûr ?

R : Les produits finis sont non toxiques, le traitement nécessite une protection contre la poussière et une protection normalisée.

Conclusion

Les alliages à base de zinc ont un point de fusion bas, un traitement facile, une résistance à la corrosion et de bonnes propriétés mécaniques. Ils conviennent à l'électronique automobile et à d'autres domaines, la série Zamak/ZA couvre un large éventail de besoins, la sélection des exigences en matière de performance, de traitement et de corrosion devant être intégrée.