HTAN est l'un des principaux fabricants de charnières, de poignées et de loquets industriels en Chine.

Dans les environnements industriels, médicaux et de laboratoire exigeants, la conception des poignées a un impact direct sur l'efficacité des équipements et la sécurité des utilisateurs.

Dans ces environnements, les poignées doivent concilier confort ergonomique et durabilité à long terme. L'ergonomie améliore l'efficacité opérationnelle et réduit la fatigue de l'opérateur, tandis que la durabilité garantit que les matériaux résistent aux conditions difficiles telles que la corrosion, les charges lourdes et les opérations fréquentes.

Le choix de la bonne poignée est essentiel pour améliorer la fonctionnalité, la sécurité et la durée de vie de l'équipement.

Cet article explore les principes de sélection et les considérations techniques à l'intention des ingénieurs, des responsables des achats et des concepteurs, afin de les aider à choisir les poignées optimales pour les applications de la prochaine génération.

La science de l'ergonomie : Concevoir des poignées qui améliorent la sécurité et l'efficacité

Réduire les microtraumatismes répétés (RSI)

Les poignées ergonomiques maintiennent la position naturelle du poignet et des doigts, répartissent uniformément la pression et empêchent une sollicitation prolongée et intense des mains. Les opérateurs n'ont donc pas à exercer leurs muscles de manière excessive lorsqu'ils saisissent les objets, ce qui réduit les risques de blessures. contraintes et lésions musculo-squelettiques. Par exemple, les poignées à surface texturée antidérapante offrent une prise sûre, même lorsqu'elles sont contaminées par de l'huile.

Sécurité renforcée de la poignée

Les formes et les dimensions des poignées, conçues pour épouser la courbe naturelle de la main humaine, permettent une utilisation plus souple et empêchent le glissement, même avec des gants épais. La recherche montre que des poignées bien conçues améliorent considérablement le contrôle de l'opérateur et réduisent les accidents du travail dus au glissement des poignées.

Réduction de la fatigue

Le diamètre et la longueur optimaux des poignées permettent aux utilisateurs d'accomplir leurs tâches avec moins d'efforts. L'expérience montre que des poignées optimisées sur le plan ergonomique prolongent la durée d'utilisation continue sans perte de performance, ce qui accroît la productivité et la sécurité.

Principaux éléments de conception

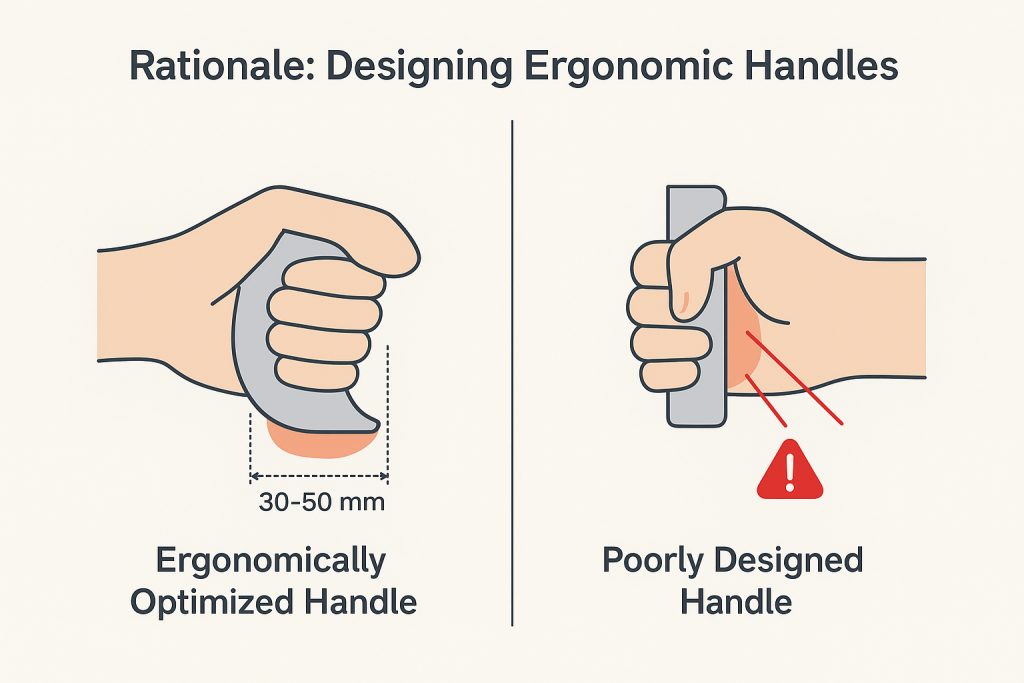

Conception de poignées ergonomiques

- Forme et contour: Choisissez des courbes qui suivent naturellement l'arc de la paume, en évitant les arêtes et les angles vifs. Les poignées arrondies et convexes minimisent la pression et la friction localisées, réduisant ainsi la fatigue lors d'une utilisation prolongée.

- Taille et diamètre: Le diamètre de la poignée doit être modéré. Lignes directrices en matière d'ergonomie recommandent des diamètres compris entre 30 et 50 mm (idéal autour de 41 mm) ; la longueur de la poignée doit être d'environ 100 à 150 mm. Cela permet à la plupart des utilisateurs de saisir confortablement l'ensemble de la poignée sans serrer excessivement. En cas de port de gants, il convient de prévoir un espace supplémentaire pour que les doigts puissent s'insérer naturellement autour de la poignée.

- Matériau et texture de la surface: Utiliser des matériaux d'une dureté et d'une élasticité appropriées. Les textures de surface doivent être antidérapantes. Les matériaux composites souples ou les revêtements (caoutchouc, élastomères thermoplastiques, par exemple) sont recommandés pour améliorer le confort de préhension, combinés à des textures à grains fins pour améliorer le frottement.

Étude de cas : Le coût d'une mauvaise conception

Dans le domaine de la maintenance industrielle, les poignées trop petites ou trop lisses obligent souvent les travailleurs à exercer une force excessive pendant l'opération. Cela augmente le risque d'erreur de manipulation et d'endommagement de l'équipement. La fatigue ou le glissement de la poignée peuvent entraîner des retards mineurs dans les travaux de reprise ou, dans les cas les plus graves, des blessures ou des pannes d'équipement, ce qui entraîne des coûts de réparation supplémentaires et des demandes d'indemnisation. Du point de vue de la productivité et de la sécurité, l'optimisation de la conception des poignées apporte une valeur ajoutée significative.

Les fondements de la durabilité : Garantir des performances à long terme dans des environnements difficiles

| Matériau | Avantages | Inconvénients |

|---|---|---|

| Acier inoxydable (304/316) | Excellente résistance à la corrosion, facile à nettoyer | Coût élevé, poids important |

| Alliage d'aluminium | Léger, très robuste, naturellement résistant à la corrosion | Moins résistant à la corrosion que l'acier inoxydable, risque de fluage à haute température |

| Plastiques techniques (PBT/PA) | Forte résistance chimique, isolation électrique, faible coût | Solidité et résistance à l'usure moindres, capacité de charge limitée |

| Alliage de zinc moulé sous pression | Haute résistance, bonne résistance à la corrosion, convient pour les pièces complexes à parois minces | Plus lourd que l'aluminium |

Sélection des matériaux

- Acier inoxydable (par exemple, 304/316)

- L'acier inoxydable offre une excellente résistance à la corrosion et des propriétés hygiéniques, ce qui le rend idéal pour les environnements nécessitant des nettoyages fréquents ou une exposition à des produits chimiques (en savoir plus sur les matériaux pour poignées industrielles). Cependant, il est relativement coûteux et lourd.

- Alliage d'aluminium

- L'alliage d'aluminium est léger et solide, largement utilisé dans les applications industrielles et de transport. Sa surface forme naturellement une couche d'oxyde qui assure une protection de base contre la corrosion. Ses inconvénients sont une dureté inférieure à celle de l'acier inoxydable, une susceptibilité aux rayures et un risque de fluage à haute température.

- Plastiques techniques à haute performance (par exemple PBT, PA)

- Ces matériaux sont économiques, légers et chimiquement résistants. Toutefois, ils n'ont pas la résistance mécanique et la résistance à l'usure des métaux, ce qui les rend moins adaptés aux applications lourdes.

- Alliages de zinc moulés sous pression

- Les alliages de zinc offrent une solidité exceptionnelle, une résistance à la corrosion et une capacité de moulage précise, ce qui les rend idéaux pour les poignées à forte charge. Leurs principaux inconvénients sont leur poids plus élevé que celui de l'aluminium et leur inadaptation aux applications ultra-légères.

Facteurs environnementaux

- Résistance chimique: Choisissez des matériaux résistants aux produits chimiques présents dans l'environnement d'exploitation (par exemple, désinfectants, solvants, acides forts/alcalins). Par exemple, la stérilisation médicale fait souvent appel à des nettoyants acides ou alcalins, ce qui nécessite de l'acier inoxydable stable aux acides et aux alcalins ou des plastiques résistants aux produits chimiques.

- Adaptabilité à la température: Les environnements à haute température (par exemple, autoclavage à 121-134°C) exigent des matériaux résistants à la chaleur, tandis que les environnements à basse température (par exemple, congélateurs, entrepôts frigorifiques) exigent des matériaux résistants à la fragilisation. Il convient d'être prudent avec les plastiques techniques qui se ramollissent ou se dégradent à des températures élevées.

- Durabilité aux UV : Les équipements d'extérieur doivent être protégés contre la dégradation due aux UV. Utilisez des plastiques ou des revêtements résistants aux UV pour éviter le vieillissement et la fragilité des matériaux dus à une exposition prolongée au soleil. Pour plus d'informations sur le choix des poignées pour l'extérieur, voir Scénario d'application : Environnements extérieurs et difficiles.

- Contrainte mécanique: Tenir compte de l'intensité des vibrations, des chocs et des charges pour garantir une résistance suffisante des fixations et des matériaux. La conformité aux normes internationales en matière de vibrations mécaniques (IEC 60068-2-6) et les normes de performance en matière d'impact (ISO 16933) garantit la fiabilité de la poignée sous des charges dynamiques.

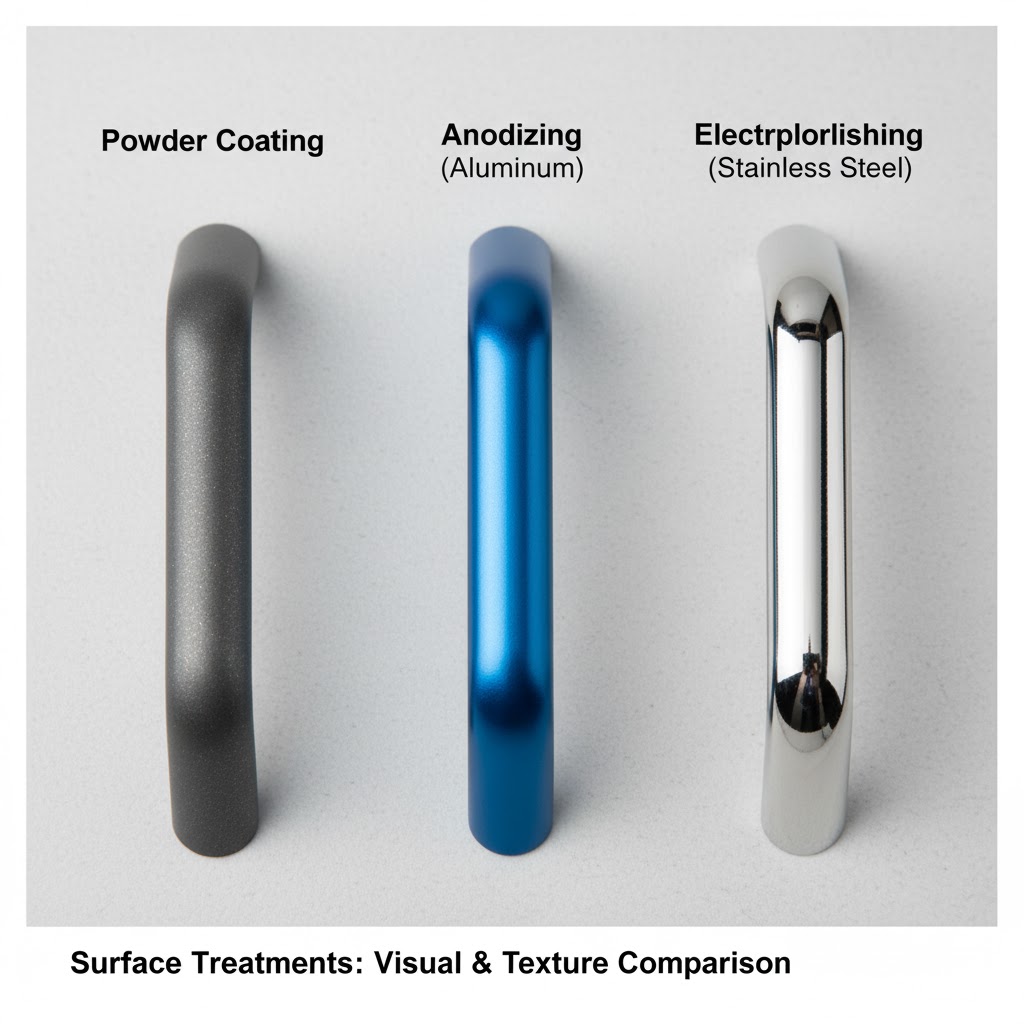

Traitement de surface

Tableau comparatif des effets du traitement de surface pour différentes poignées métalliques

- Revêtement par poudre: La pulvérisation de poudre sur les surfaces métalliques et son durcissement créent une finition durable, résistante à l'usure et à la corrosion, disponible en différentes couleurs. Ce revêtement résiste aux rayures et à l'écaillage, ce qui le rend idéal pour les environnements extérieurs ou humides.

- Anodisation (aluminium): L'anodisation des poignées en alliage d'aluminium forme une couche d'oxyde dense qui améliore considérablement la résistance à la corrosion et la dureté de la surface. La couche anodisée peut également absorber les colorants, ce qui permet d'obtenir des finitions attrayantes et résistantes à la décoloration.

- Électropolissage (acier inoxydable): L'électropolissage des poignées en acier inoxydable permet d'éliminer les irrégularités microscopiques et de créer une surface lisse, semblable à un miroir. Ce processus élimine les micro-pores où les bactéries ou les contaminants pourraient s'accumuler, ce qui permet un nettoyage et une désinfection en profondeur - idéal pour les équipements médicaux et alimentaires.

- Revêtement / Pulvérisation: Des techniques telles que le nickelage ou le revêtement par poudre améliorent la résistance à la corrosion et l'esthétique. Des revêtements fonctionnels, tels que des couches antimicrobiennes ou antireflets, peuvent être sélectionnés selon les besoins.

Analyse des applications (I) : Poignées pour équipements mécaniques et industriels

Des défis uniques

Les poignées des équipements mécaniques sont souvent soumises à des charges élevées, à des vibrations continues et à une exposition à l'huile et à la poussière. Le personnel de maintenance peut travailler avec des gants épais dans des espaces bruyants et confinés. Les conceptions doivent résister à un couple élevé pour pousser ou tirer des charges lourdes tout en empêchant le desserrage des fixations induit par les vibrations.

Exigences ergonomiques

Les poignées doivent offrir une bonne prise, même avec des gants. Les solutions les plus courantes consistent à augmenter le diamètre de la poignée pour faciliter la prise en main et à ajouter des textures en relief pour la rendre antidérapante. Pour les boîtiers d'équipement ou les portes d'accès, des poignées plus longues peuvent permettre une utilisation confortable à une ou deux mains. Tous les bords et angles doivent être lisses pour éviter les coupures.

Exigences en matière de durabilité

Les poignées destinées aux machines lourdes doivent être fabriquées dans des matériaux très résistants et comporter des soudures ou des boulons renforcés afin d'éviter toute déformation ou rupture sous l'effet de lourdes charges. Tous les composants doivent être soumis à des essais de vibration et d'impact afin de satisfaire aux normes de sécurité mécanique (par ex, DIN EN ISO 13849). Les conceptions étanches à la poussière empêchent l'accumulation de débris qui pourraient endommager les pièces mobiles ou les mécanismes de verrouillage.

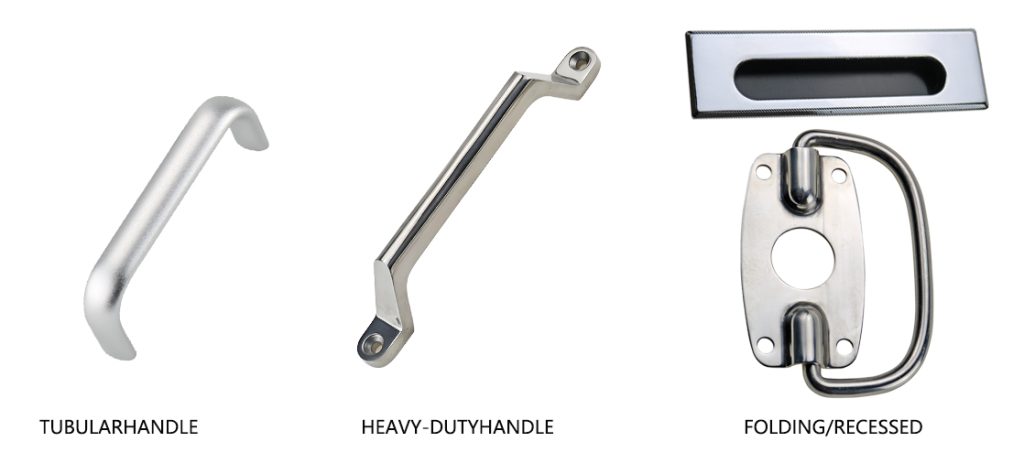

Types de poignées les plus courants

Types de poignées industrielles - tubulaires - encastrées lourdes et pliables

- Poignées tubulaires: La structure tubulaire offre une durabilité robuste et de multiples points de préhension le long de l'arbre. Couramment utilisées sur les portes d'armoires et les couvercles de machines-outils, elles offrent flexibilité et résistance.

- Poignées robustes: Grâce à leur construction en métal massif et à leurs dimensions plus importantes, ils résistent à des forces de traction extrêmes. Ils conviennent aux robots industriels, aux machines lourdes et aux applications similaires.

- Poignées rabattables/encastrées: Ils peuvent se replier ou s'encastrer lorsqu'ils ne sont pas utilisés pour économiser de l'espace, ce qui est idéal pour les couvercles de boîtes à outils ou les panneaux d'accès, minimisant ainsi les dommages causés par les chocs.

Analyse des applications spécifiques (II) : Poignées pour dispositifs médicaux

Des défis uniques

Les environnements médicaux exigent des normes d'hygiène et de stérilisation rigoureuses. Les poignées doivent résister à une exposition fréquente à des désinfectants puissants (par exemple, l'alcool, le glutaraldéhyde) sans s'écailler ni se décolorer. Les équipements compacts et complexes nécessitent également un blindage contre les interférences électromagnétiques (EMI) pour les composants électroniques sensibles. Pour des exemples détaillés d'applications de poignées médicales et de laboratoire, voir Scénario d'application : Équipement médical et de laboratoire.

Exigences ergonomiques

Les poignées médicales doivent être lisses et de taille appropriée pour que les opérateurs puissent les saisir fermement, même en cas d'urgence. Pour les appareils de diagnostic mobiles ou les chariots, les poignées doivent permettre une poussée en douceur et un contrôle directionnel précis. Les équipements d'urgence et les tables chirurgicales nécessitent souvent des poignées multifonctionnelles permettant de les saisir sous plusieurs angles.

Exigences en matière de durabilité

Les poignées doivent être construites d'une seule pièce, sans soudure, afin d'éviter la prolifération bactérienne et la contamination croisée. Les matériaux doivent supporter des essuyages répétés et une stérilisation à haute température (par exemple, stérilisation à la vapeur à 121°C) sans se décolorer ni se fissurer. Certaines surfaces de poignée comportent des revêtements antimicrobiens (par exemple, des ions d'argent) qui inhibent activement la croissance microbienne pour une sécurité à long terme.

Exemples d'application

Les poignées ergonomiques sont couramment utilisées sur les chariots médicaux, les armoires de pompes à perfusion, les barrières de lit et les équipements de salle d'opération. Les matériaux utilisés pour les poignées sont généralement conformes aux normes suivantes FDA ou ISO 13485 les normes du système de qualité. Matériaux dont l'efficacité antimicrobienne a été testée selon les normes de l'Union européenne. ISO 22196 sont disponibles sur demande.

Analyse des applications spécifiques (III) : Poignées pour équipements de laboratoire

Des défis uniques

Les laboratoires exposent fréquemment les équipements à des produits chimiques corrosifs et à des températures extrêmes. Les poignées peuvent également nécessiter une protection contre les décharges électrostatiques (ESD) pour les instruments sensibles. Ces poignées sont utilisées sur des instruments de précision ou dans des environnements nécessitant le port de gants, tels que les bancs à flux laminaire et les hottes.

Exigences ergonomiques

Les petites poignées des instruments de précision doivent s'adapter aux contours des doigts pour permettre des réglages précis et un positionnement rapide. Par exemple, les poignées des couvercles de centrifugeuses sont conçues pour un serrage et un desserrage rapides avec un minimum d'effort des doigts. Les poignées des portes coulissantes des incubateurs ou des hottes doivent pouvoir être actionnées d'une seule main pour un contrôle précis pendant l'utilisation.

Exigences en matière de durabilité

La principale considération est une résistance chimique exceptionnelle. Les matériaux des poignées doivent résister à l'exposition à des solutions acides ou alcalines et à des solvants organiques. Les poignées destinées aux stérilisateurs ou aux fours doivent tolérer des températures élevées sans dégager de gaz nocifs. Les environnements de laboratoire peuvent également nécessiter des conceptions antistatiques utilisant des plastiques conducteurs ou antistatiques avec mise à la terre pour éviter l'accumulation d'électricité statique due au frottement.

Exemples d'application

On les trouve couramment sur les boutons des centrifugeuses, les châssis des hottes, les portes des boîtes à gants et les enceintes des instruments d'analyse. Ces poignées sont généralement conformes aux normes suivantes ISO 14644 et sont testés pour leur résistance aux produits chimiques dans le cadre d'une ASTM D543 ou des méthodes équivalentes.

Comment choisir la poignée parfaite pour votre application : Un guide étape par étape

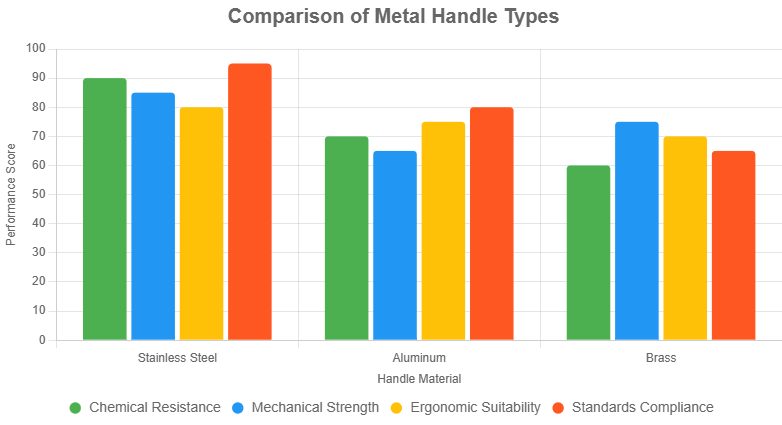

Comparaison des performances des poignées en acier inoxydable, en aluminium et en laiton

- Évaluer l'environnement de travail: Identifiez les types et les concentrations de produits chimiques auxquels la poignée sera confrontée (par exemple, acides, alcalis, solvants) ; les plages de température (ambiante, stérilisation, cryogénique) ; et toutes les exigences en matière de nettoyage ou d'ESD. Par exemple, les environnements médicaux exigent une résistance aux désinfectants puissants, tandis que les laboratoires d'électronique requièrent une protection contre l'électricité statique.

- Déterminer les exigences mécaniques: Estimer les charges statiques et dynamiques maximales (couple de poussée/traction) et la fréquence d'utilisation (une utilisation fréquente nécessite une conception résistante à l'usure). Tenez compte des risques de vibration ou d'impact lors du démarrage ou du transport de la machine. Pour les applications lourdes, privilégiez les poignées en métal très résistant avec des structures de montage renforcées.

- Tenir compte de la méthode d'installation et de l'ergonomie: La poignée sera-t-elle montée à l'avant ou à l'arrière ? Veiller à ce que l'espacement des trous de montage (centre à centre) corresponde aux panneaux existants. Les opérateurs portent-ils généralement des gants ? Si c'est le cas, prévoyez un espace supplémentaire. Se référer aux directives relatives aux dimensions ergonomiques pour assurer une largeur de préhension confortable. Vérifiez que la méthode de montage choisie (montage en surface, montage arrière ou filetage) peut résister aux forces de poussée et de traction en cours d'utilisation.

- Vérifier les normes et les certifications: Vérifiez les normes applicables à votre application. Par exemple, RoHS/REACH garantit l'utilisation de matériaux sans plomb et non toxiques. Les applications médicales exigent FDA ou ISO 10993 certification de biocompatibilité. Les poignées de salle blanche doivent être conformes aux normes suivantes ISO 14644 les normes de propreté. Le choix de produits certifiés garantit la sécurité et la fiabilité.

Conclusion : Investir dans la bonne poignée, c'est investir dans l'efficacité et la sécurité

Bien que petites, les poignées constituent un lien essentiel entre les opérateurs humains et les systèmes de machines. Une bonne poignée facilite l'utilisation, améliore la sécurité, prolonge la durée de vie des équipements et stimule la productivité et la satisfaction des utilisateurs. Ne négligez jamais la conception des poignées : elle a une incidence directe sur le confort d'utilisation, la santé des travailleurs et l'efficacité globale. Examinez les poignées actuelles de votre équipement pour vous assurer qu'elles répondent aux normes d'ergonomie et de durabilité, et identifiez les possibilités de mise à niveau. Investir dans des poignées performantes offre une valeur à long terme, en protégeant le personnel et en améliorant la compétitivité de l'équipement.

FAQ

Q : Dois-je choisir des poignées en métal (comme l'acier inoxydable) ou en plastique technique ?

R : Cela dépend. L'acier inoxydable offre une solidité et une résistance à la corrosion élevées, idéales pour les applications sanitaires ou lourdes, mais il est plus cher. Les plastiques techniques sont légers, isolants et économiques, et conviennent aux applications légères ou isolées.

Q : Comment sélectionner la taille de poignée ergonomique adaptée à mon application ?

R : Dimensions de référence : diamètre d'environ 30 à 50 mm, longueur de la poignée d'environ 100 à 150 mm. Veillez à ce que le produit convienne à quatre doigts (en tenant compte des gants). L'idéal est de faire tester les prototypes par les utilisateurs pour s'assurer de leur confort.

Q : Quels sont les éléments à prendre en compte lors du nettoyage des poignées dans les environnements médicaux ou de laboratoire ?

R : Essuyer avec des nettoyants neutres ou spécialisés. Évitez les outils abrasifs comme le papier de verre ou les brosses dures pour éviter les rayures. Le maintien d'une surface lisse et intacte est essentiel pour une désinfection complète.

Q : Quelles caractéristiques dois-je rechercher dans les poignées des équipements de plein air ?

R : La résistance aux intempéries est essentielle. Choisissez des matériaux résistants à la rouille (par exemple, l'acier inoxydable, l'aluminium anodisé) et des finitions résistantes aux UV pour éviter la décoloration ou la dégradation due à la lumière du soleil.

Q : Qu'est-ce qu'une poignée à montage arrière et pourquoi la choisir ?

R : Une poignée à montage arrière est fixée à l'arrière du panneau de l'équipement, sans vis apparentes à l'avant. Les avantages sont les suivants : un aspect propre, un nettoyage plus facile (pas de protubérances), une sécurité accrue et une plus grande solidité de l'installation.