HTAN è uno dei principali produttori di cerniere, maniglie e chiusure industriali in Cina.

Cerniere continueLe cerniere di sicurezza, comunemente chiamate cerniere di piano, forniscono un metodo affidabile per distribuire il carico lungo l'intera lunghezza della porta di un involucro metallico. Se tagliate, posizionate e fissate correttamente, migliorano la stabilità dell'allineamento della porta, riducono le sollecitazioni localizzate nei punti di montaggio e favoriscono prestazioni di tenuta ripetibili.

Questa guida illustra le procedure tecniche per il taglio e l'installazione di questi componenti per supportare l'integrità strutturale, il controllo dell'allineamento e l'allineamento con le comuni aspettative di validazione industriale.

Definizioni fondamentali e benchmark di settore

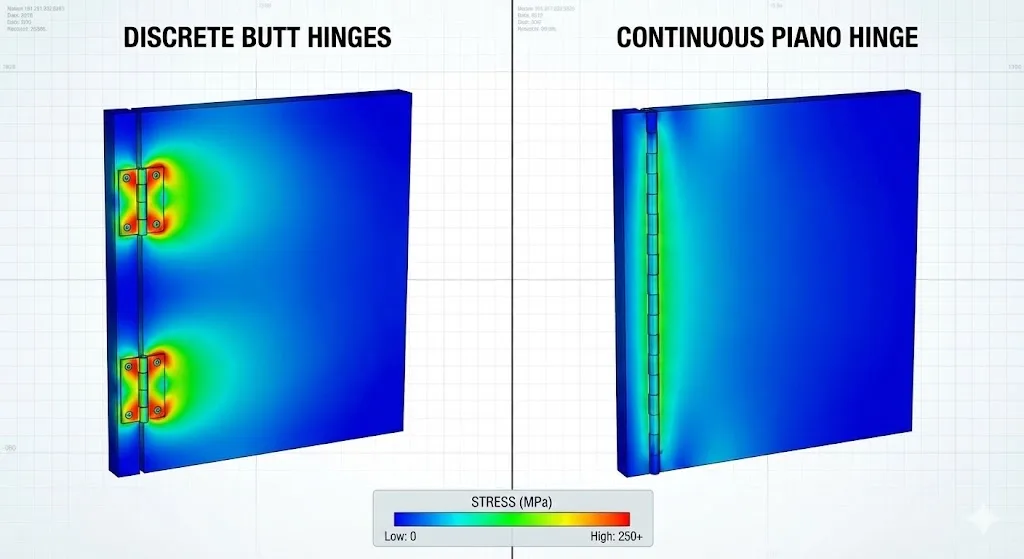

A Cerniera continua è una cerniera ad alto rapporto d'aspetto composta da due ante unite da un perno centrale. A differenza delle cerniere di testa discrete, riduce il rischio di abbassamento dell'anta distribuendo il supporto su tutta la lunghezza della cerniera.

Indicatori chiave di prestazione (KPI)

I seguenti KPI servono come indicatori ingegneristici per le revisioni dei progetti e l'accettazione della produzione:

- Distribuzione del carico (indicatore): Un metro di paragone pratico è il peso della porta per lunghezza della cerniera (kg/m) e la distanza tra i dispositivi di fissaggio (mm).

- Ritenzione del perno: La capacità del perno centrale di rimanere fermo in presenza di vibrazioni e aperture cicliche. Questo aspetto è influenzato dal trattamento dell'estremità del perno (fissaggio/crimpaggio).

- Gioco laterale: Il massimo movimento orizzontale consentito tra le ante. Per gli involucri industriali che richiedono una rivelazione costante, il gioco laterale è in genere limitato a < 0,5 mm.

Standard di settore

- ASTM A240: Specifiche standard per gli acciai inossidabili al cromo e al cromo-nichel.

- ISO 9227: Prove di corrosione in atmosfera artificiale (prove in nebbia salina).

- IT 1935: Requisiti e metodi di prova delle cerniere monoassiali. I produttori spesso integrano questi dati con prove di ciclo interne e test di vibrazione.

Selezione del materiale e specifiche tecniche

La scelta del materiale deve tenere conto della resistenza alla corrosione, del rapporto resistenza/peso e della compatibilità galvanica con il substrato dell'involucro.

| Materiale | Grado standard | Resistenza alla corrosione | Rapporto forza-peso | Il miglior caso d'uso |

| Acciaio inox 304 | ASTM A240 | Alto | Moderato | Per interni/industriale generale |

| Acciaio inox 316 | ASTM A240 | Superiore | Moderato | Lavorazione marina/chimica |

| Alluminio | 6063-T5 | Moderato | Alto | Elettronica leggera |

| Acciaio zincato | EN 10346 | Basso/Moderato | Basso | Cassette di servizio sensibili ai costi |

Preparazione matematica e margini termici

Prima del taglio, è necessario effettuare calcoli precisi per tenere conto del gioco (gap), dello spessore del rivestimento e dell'espansione termica.

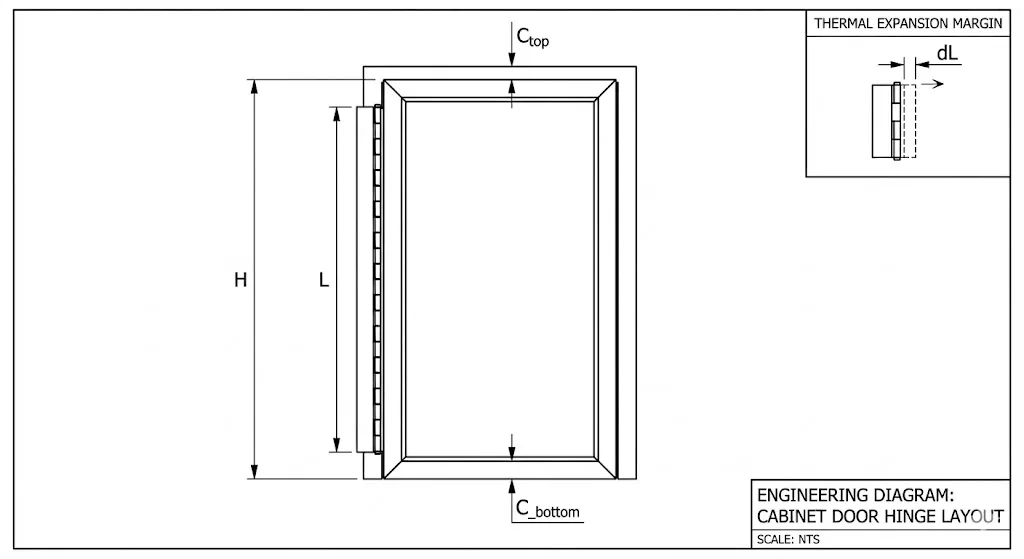

Formula di sgombero della base

L = H - (C_top + C_bottom)

- L: Lunghezza finale della cerniera.

- H: Altezza totale dell'apertura della porta dell'armadio.

- C_top/C_bottom: Spazio richiesto sopra e sotto (in genere 1,0 mm - 2,0 mm).

Considerazione dell'espansione termica

Considerazioni sull'espansione termica Se l'involucro opera in presenza di oscillazioni di temperatura estreme, includere un margine termico (M) per tenere conto della coefficienti di espansione lineare dei materiali utilizzati.

Espansione termica (dL) = H x alfa x dT

- alfa (acciaio): circa 12e-6 / grado C

- alfa (alluminio): circa 23e-6 / grado C

- dT: Oscillazione della temperatura di esercizio (gradi C)

- Lunghezza regolata: L_finale = H - (C_top + C_bottom) - (0,5 x dL)

Esecuzione passo per passo

Fase 1: Taglio di precisione e controllo della contaminazione

- Processo: Utilizzare una sega a freddo o una smerigliatrice angolare con un disco inox ultrasottile da 1 mm.

- Stabilizzazione: Chiudere completamente la cerniera prima di tagliare per stabilizzare il perno.

- Gestione del calore: Evitare il calore eccessivo, che provoca l'"azzurramento" (colorazione a caldo). La colorazione termica riduce la resistenza alla corrosione sul bordo di taglio.

- Contaminazione: Se si lavora vicino a componenti elettrici, isolare l'area. I trucioli metallici possono creare cortocircuiti.

Fase 2: sbavatura e trattamento dei bordi

- Lavorazione meccanica: Utilizzare una lima a denti fini o uno sbavatore per ottenere un leggero raggio (circa 0,5 mm).

- Passivazione: Per l'acciaio inossidabile, applicare una soluzione di passivazione per ripristinare lo strato protettivo di ossido di cromo dopo aver rimosso la colorazione a caldo.

- Ritenzione del perno: Eseguire il picchettamento o la crimpatura alle estremità delle cerniere per evitare la migrazione dei perni.

Fase 3: foratura e spaziatura dei dispositivi di fissaggio

- Precisione: Utilizzare un Punzone centrale per marcare il centro di ogni foro. In caso contrario, la punta del trapano si sposta sempre di più.

- Perforazione: Utilizzare un basso numero di giri e un fluido da taglio per l'acciaio inossidabile per evitare l'indurimento.

- Spaziatura di base:

- Industriale generale: Spaziatura da 75 a 100 mm.

- Per impieghi gravosi/ad alto ciclo: Spaziatura da 50 a 75 mm.

Fase 4: montaggio e bloccaggio della coppia di serraggio

- Sequenza: Fissare prima gli elementi di fissaggio superiori e inferiori per stabilire l'allineamento di riferimento, quindi procedere dal centro verso l'esterno.

- Hardware: Utilizzare viti da macchina M5 o M6 o rivetti strutturali (ISO 15977).

- Antivibrazioni: Applicare un composto frenafiletti per ridurre il decadimento della coppia durante i cicli di lavoro.

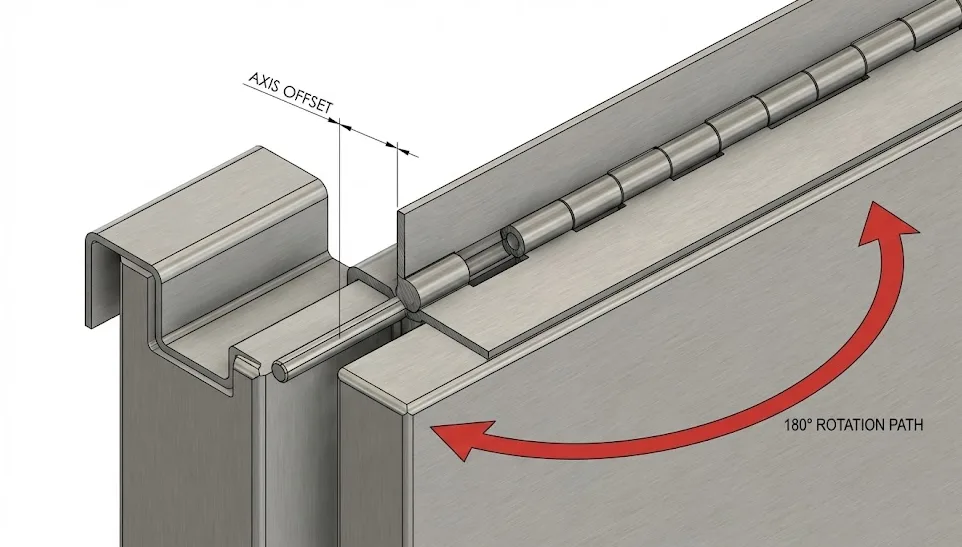

- Offset dell'asse: Assicurarsi che l'asse della cerniera sia sufficientemente sfalsato rispetto alle flange di ritorno per evitare il "ritorno elastico" durante la chiusura.

Analisi comparativa: Le migliori pratiche contro i metodi meno efficaci

| Caratteristica | Le migliori pratiche del settore | Metodo inadeguato | Impatto del fallimento |

| Taglio | Sega a freddo con refrigerante | Sega abrasiva (ad alto calore) | Tinta termica, ruggine localizzata |

| Marcatura dei fori | Punzone centrale e sagoma | Foratura a mano libera | Disallineamento dello sportello, impedimenti |

| Sbavatura | Sbavatura meccanica + passivazione | Sinistra come taglio | Rischio di lesioni, danni alle guarnizioni |

| Fissaggio | Rivetti strutturali/viti per macchina | Viti per legno / Saldatura a strappo | Cesoiamento dei fissaggi, scarsa manutenzione |

Analisi delle modalità di guasto e degli effetti (FMEA)

| Modalità di guasto potenziale | Causa potenziale | Effetto potenziale | Strategia di mitigazione |

| Migrazione dei pin | Mancanza di fissaggio/crimpaggio | Guasto della cerniera; distacco della porta | Picchettate/premete le nocche dopo il taglio. |

| Rilegatura a cerniera | Disallineamento; offset insufficiente | Forza eccessiva; ritorno elastico | Foratura a sagoma; controllare il gioco dell'asse. |

| Corrosione galvanica | Metalli dissimili | Degradazione delle articolazioni; sequestro | Utilizzare barriere dielettriche/rondelle in nylon. |

| Decadimento della coppia | Vibrazioni; scorrimento del materiale | Elementi di fissaggio allentati; deriva di allineamento | Dadi di bloccaggio; composto frenafiletti. |

Test di affidabilità e criteri di accettazione

- Test di oscillazione: La porta ruota per l'intera gamma (180/270 gradi) senza attriti o interferenze dell'anta.

- Controllo dell'allineamento: La fuga (distanza tra porta e telaio) deve essere costante entro +/- 0,5 mm.

- Prova di carico: Applicare il carico nominale massimo; la deflessione del bordo esterno non deve superare 1% della larghezza della porta.

- ISO 9227: Verificare la resistenza alla corrosione dei bordi tagliati mediante esposizione alla nebbia salina per la durata richiesta.

Lista di controllo per l'installazione finale

- [ ] Grado del materiale verificato (304/316/Al/Zincato).

- [ ] Cerniera tagliata a misura con tolleranza di +/- 0,5 mm.

- [ ] Bordi tagliati sbavati, rimozione della colorazione a caldo e passivazione.

- [ ] Estremità del perno crimpate/tacchettate per evitare la migrazione.

- [ ] La distanza tra i fissaggi corrisponde alla classe di servizio (50-100 mm).

- [ ] Sfalsamento dell'asse verificato per evitare interferenze con la flangia.

- [ ] Tutte le schegge e i detriti metallici sono stati rimossi dall'interno dell'involucro.

FAQ: Risoluzione dei problemi tecnici

D1: Posso tagliare una cerniera continua dopo che è già stata installata?

R: Non è consigliabile. In questo modo si introducono trucioli metallici nei componenti elettrici e si rischia di danneggiare il rivestimento dell'involucro. Lavorare sempre la cerniera prima del montaggio.

D2: Come posso prevenire la ruggine sui bordi tagliati di una cerniera in acciaio inox?

R: Lucidare meccanicamente il bordo per rimuovere la colorazione a caldo e applicare un prodotto chimico di passivazione. In questo modo si ripristina lo strato protettivo di ossido di cromo.

D3: Cosa devo fare se il perno della cerniera inizia a scivolare fuori dopo il taglio?

R: Picchettare o crimpare l'estremità dell'ultima nocca utilizzando un martello e un punzone centrale per creare un blocco meccanico.

D4: È meglio saldare o avvitare una cerniera continua su una scatola di metallo?

R: I dispositivi di fissaggio meccanici sono preferibili per il controllo dell'allineamento e la facilità di manutenzione. La saldatura aumenta il rischio di distorsione termica e complica la riparazione.

D5: Qual è il peso massimo che può sostenere una cerniera per pianoforte larga 2 pollici?

R: Non esiste un valore universale. La capacità dipende dal diametro del perno, dallo spessore dell'anta, dalla distanza tra i dispositivi di fissaggio e dalla rigidità del substrato. Verificare sempre con un test di deflessione sulla struttura reale.

D6: Perché la mia porta "molleggia" leggermente quando cerco di chiuderla?

R: Di solito si tratta di un "blocco della cerniera" causato da un offset insufficiente dell'asse rispetto alla flangia di ritorno o da elementi di fissaggio non inseriti a filo.