HTAN è uno dei principali produttori di cerniere, maniglie e chiusure industriali in Cina.

In ambienti industriali, medici e di laboratorio esigenti, il design delle maniglie influisce direttamente sull'efficienza delle apparecchiature e sulla sicurezza degli utenti.

In questi ambienti le maniglie devono bilanciare il comfort ergonomico con la durata nel tempo. L'ergonomia migliora l'efficienza operativa e riduce l'affaticamento dell'operatore, mentre la durata garantisce che i materiali resistano a condizioni difficili come la corrosione, i carichi pesanti e il funzionamento frequente.

La scelta della maniglia giusta è fondamentale per migliorare la funzionalità, la sicurezza e la durata delle apparecchiature.

Questo articolo esplora i principi di selezione e le considerazioni tecniche per ingegneri, responsabili degli acquisti e progettisti, con l'obiettivo di aiutare a scegliere le maniglie ottimali per le applicazioni di nuova generazione.

La scienza dell'ergonomia: Progettare maniglie che migliorano la sicurezza e l'efficienza

Riduzione delle lesioni da sforzo ripetuto (RSI)

Le impugnature ergonomiche mantengono la posizione naturale del polso e delle dita, distribuiscono la pressione in modo uniforme e impediscono un carico prolungato della mano ad alta intensità. Ciò significa che gli operatori non devono esercitare un eccessivo sforzo muscolare durante la presa, riducendo così il rischio di lesioni. sollecitazioni e lesioni muscoloscheletriche. Ad esempio, i manici con superfici strutturate antiscivolo garantiscono una presa sicura anche quando sono contaminati dall'olio.

Sicurezza dell'impugnatura migliorata

Le forme e le dimensioni dell'impugnatura, progettate per adattarsi alla naturale curvatura della mano umana, consentono un utilizzo più fluido e impediscono lo scivolamento, anche quando si indossano guanti spessi. La ricerca mostra che le impugnature progettate correttamente migliorano notevolmente il controllo dell'operatore e riducono gli infortuni sul lavoro causati dallo scivolamento delle impugnature.

Riduzione della fatica

Il diametro e la lunghezza ottimali delle impugnature consentono agli utenti di completare le attività con meno sforzo. L'esperienza dimostra che le impugnature ottimizzate dal punto di vista ergonomico prolungano il tempo di funzionamento continuo senza perdita di prestazioni, aumentando la produttività e la sicurezza.

Elementi chiave del design

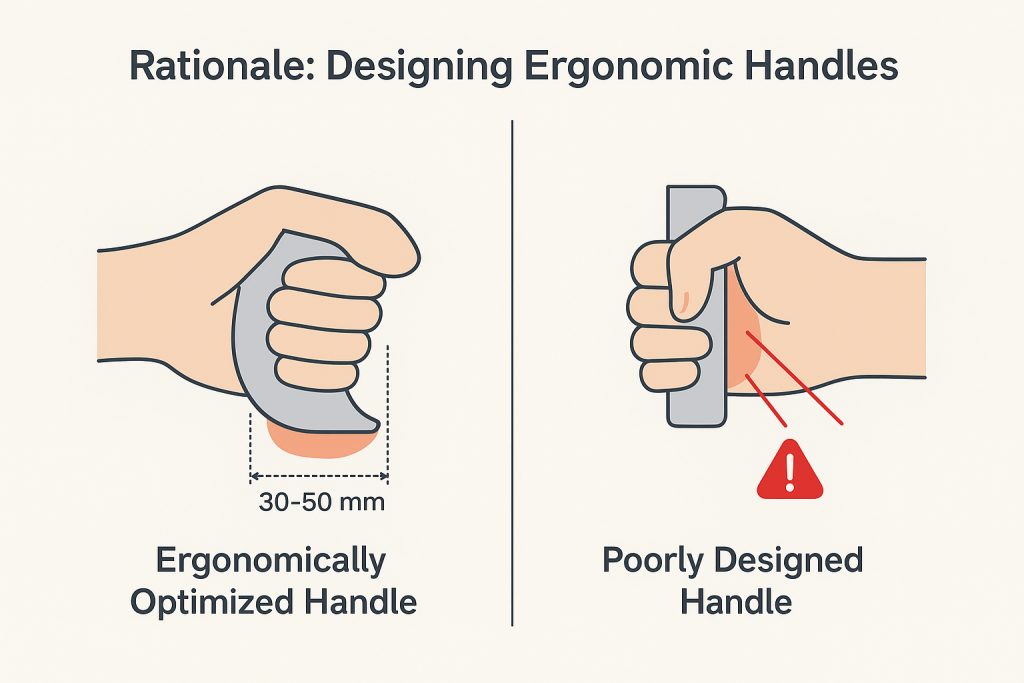

Progettazione di maniglie ergonomiche

- Forma e contorno: Scegliete curve che seguano naturalmente l'arco del palmo, evitando spigoli o angoli vivi. I manici arrotondati e convessi riducono al minimo la pressione e l'attrito localizzati, riducendo l'affaticamento nell'uso prolungato.

- Dimensioni e diametro: Il diametro dell'impugnatura deve essere moderato. Linee guida ergonomiche Si consigliano diametri compresi tra 30-50 mm (l'ideale è intorno ai 41 mm); la lunghezza dell'impugnatura dovrebbe essere di circa 100-150 mm. Ciò consente alla maggior parte degli utenti di afferrare comodamente l'intero manico senza stringere eccessivamente. Quando si indossano i guanti, è necessario prevedere uno spazio aggiuntivo per consentire alle dita di aderire in modo naturale all'impugnatura.

- Materiale e struttura della superficie: Utilizzare materiali con durezza ed elasticità adeguate. La struttura della superficie deve garantire la resistenza allo scivolamento. Si consigliano materiali compositi morbidi o rivestimenti (ad esempio, gomma, elastomeri termoplastici) per migliorare il comfort di presa, combinati con texture a grana fine per migliorare l'attrito.

Caso di studio: Il costo di una cattiva progettazione

Nella manutenzione industriale, le maniglie troppo piccole o troppo lisce spesso richiedono agli operatori di applicare una forza eccessiva durante le operazioni. Ciò aumenta il rischio di operazioni errate e di danni alle apparecchiature. L'affaticamento o lo scivolamento dell'impugnatura possono causare piccoli ritardi nella rilavorazione o, nei casi più gravi, lesioni o guasti alle apparecchiature, con conseguenti costi aggiuntivi di riparazione e richieste di risarcimento. Sia dal punto di vista della produttività che della sicurezza, un design ottimizzato delle maniglie offre un valore significativo.

Il fondamento della durata: Garantire prestazioni a lungo termine in ambienti difficili

| Materiale | Vantaggi | Svantaggi |

|---|---|---|

| Acciaio inox (304/316) | Eccellente resistenza alla corrosione, facile da pulire | Costo elevato, peso elevato |

| Lega di alluminio | Leggero, ad alta resistenza, naturalmente resistente alla corrosione | Meno resistente alla corrosione rispetto all'acciaio inossidabile, può cedere alle alte temperature |

| Plastica tecnica (PBT/PA) | Forte resistenza chimica, isolamento elettrico, basso costo | Minore resistenza all'usura, capacità di carico limitata |

| Lega di zinco pressofusa | Elevata resistenza, buona resistenza alla corrosione, adatta a parti complesse a parete sottile | Più pesante dell'alluminio |

Selezione del materiale

- Acciaio inossidabile (es. 304/316)

- L'acciaio inossidabile offre un'eccellente resistenza alla corrosione e proprietà igieniche, che lo rendono ideale per gli ambienti che richiedono una pulizia frequente o l'esposizione a sostanze chimiche (Per saperne di più sui materiali per maniglie industriali). Tuttavia, è relativamente costoso e pesante.

- Lega di alluminio

- La lega di alluminio è leggera e resistente, ampiamente utilizzata nelle applicazioni industriali e di trasporto. La sua superficie forma naturalmente uno strato di ossido che fornisce una protezione di base contro la corrosione. Gli svantaggi includono una durezza inferiore a quella dell'acciaio inossidabile, la suscettibilità ai graffi e il potenziale rischio di creep alle alte temperature.

- Plastiche tecniche ad alte prestazioni (ad es. PBT, PA)

- Questi materiali sono economici, leggeri e resistenti agli agenti chimici. Tuttavia, non hanno la forza meccanica e la resistenza all'usura dei metalli, il che li rende meno adatti alle applicazioni con carichi pesanti.

- Leghe di zinco pressofuse

- Le leghe di zinco offrono un'eccezionale forza, resistenza alla corrosione e capacità di stampaggio preciso, che le rendono ideali per maniglie ad alto carico. I loro principali svantaggi sono il peso maggiore rispetto all'alluminio e l'inadeguatezza per le applicazioni ultraleggere.

Fattori ambientali

- Resistenza chimica: Scegliere materiali resistenti alle sostanze chimiche presenti nell'ambiente operativo (ad esempio, disinfettanti, solventi, acidi forti/alcali). Ad esempio, la sterilizzazione medica spesso prevede l'uso di detergenti acidi o alcalini, che richiedono acciaio inossidabile stabile agli acidi e agli alcali o plastiche chimicamente resistenti.

- Adattabilità alla temperatura: Gli ambienti ad alta temperatura (ad es. autoclave a 121-134°C) richiedono materiali resistenti al calore, mentre gli ambienti a bassa temperatura (ad es. congelatori, celle frigorifere) richiedono materiali resistenti all'infragilimento. Siate cauti con i tecnopolimeri che si ammorbidiscono o si degradano a temperature elevate.

- Resistenza ai raggi UV: Le attrezzature per esterni devono essere protette dal degrado dei raggi UV. Utilizzare materiali plastici o rivestimenti stabili ai raggi UV per evitare l'invecchiamento e la fragilità del materiale a causa della prolungata esposizione alla luce solare. Per ulteriori indicazioni sulla scelta delle maniglie per esterni, consultare la sezione Scenario applicativo: Ambienti esterni e difficili.

- Sollecitazioni meccaniche: Considerare le vibrazioni, gli impatti e l'intensità del carico per garantire una resistenza sufficiente degli elementi di fissaggio e dei materiali. Conformità agli standard internazionali sulle vibrazioni meccaniche (IEC 60068-2-6) e gli standard di prestazione d'impatto (ISO 16933) garantisce l'affidabilità della maniglia in presenza di carichi dinamici.

Trattamento della superficie

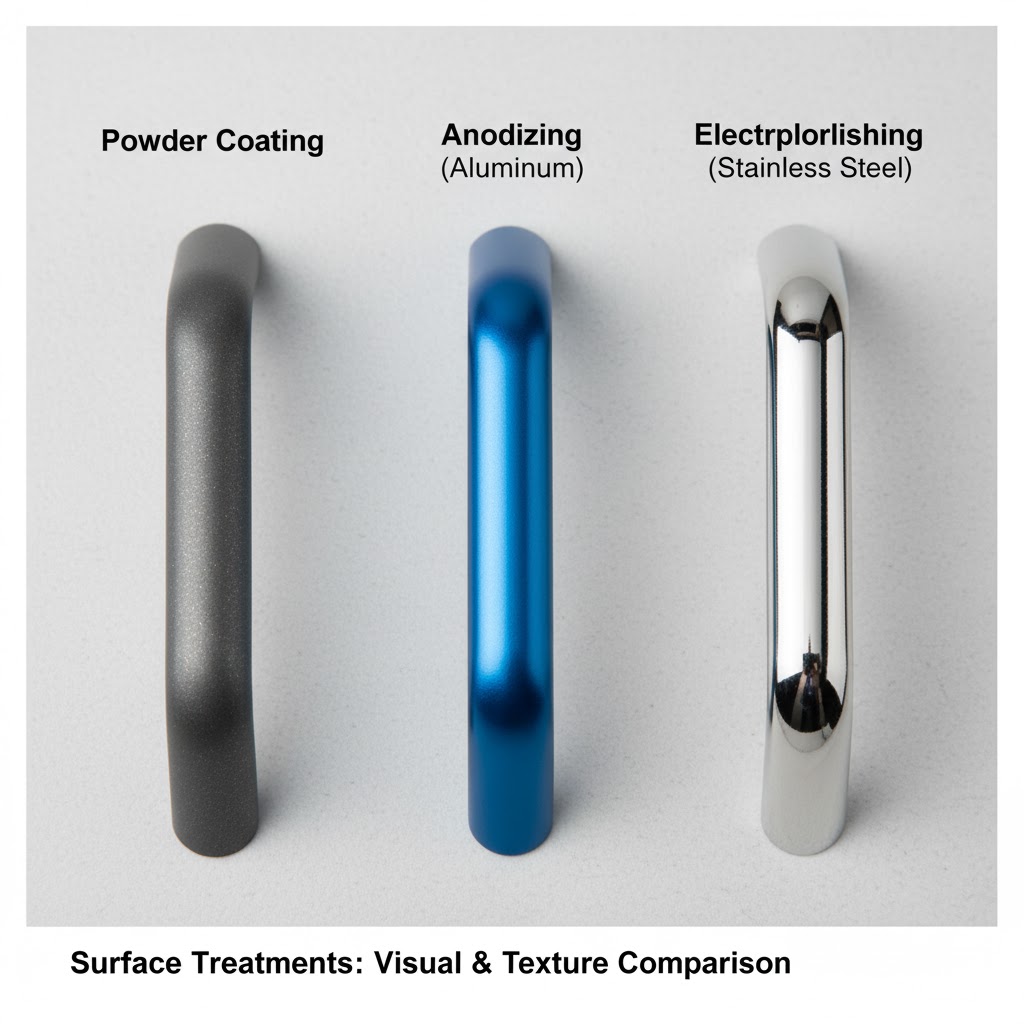

Tabella di confronto degli effetti del trattamento superficiale per diversi manici in metallo

- Rivestimento in polvere: Spruzzando la polvere sulle superfici metalliche e facendola indurire, si ottiene una finitura durevole e resistente all'usura e alla corrosione in vari colori. Questo rivestimento resiste ai graffi e alle scaglie, ed è ideale per gli ambienti esterni o umidi.

- Anodizzazione (alluminio): L'anodizzazione dei manici in lega di alluminio forma un denso strato di ossido che migliora notevolmente la resistenza alla corrosione e la durezza della superficie. Lo strato anodizzato può anche assorbire i coloranti, offrendo finiture attraenti e resistenti allo sbiadimento.

- Elettrolucidatura (acciaio inox): L'elettrolucidatura dei manici in acciaio inossidabile rimuove le microscopiche irregolarità, creando una superficie liscia e a specchio. Questo processo elimina i micropori in cui potrebbero accumularsi batteri o agenti contaminanti, consentendo una pulizia e una disinfezione approfondite, ideali per le apparecchiature mediche e alimentari.

- Rivestimento / Spruzzatura: Tecniche come la nichelatura o il rivestimento in polvere migliorano la resistenza alla corrosione e l'estetica. I rivestimenti funzionali, come gli strati antimicrobici o antiriflesso, possono essere scelti in base alle esigenze.

Analisi delle applicazioni (I): Maniglie per apparecchiature meccaniche e industriali

Sfide uniche

Le maniglie delle apparecchiature meccaniche sono spesso sottoposte a carichi elevati, a vibrazioni continue e all'esposizione a olio e polvere. Il personale addetto alla manutenzione può operare indossando guanti spessi in spazi ristretti e rumorosi. I progetti devono resistere a coppie elevate per spinte o trazioni pesanti, evitando al contempo l'allentamento dei dispositivi di fissaggio indotto dalle vibrazioni.

Requisiti ergonomici

Le impugnature devono garantire una presa sicura anche quando si indossano i guanti. Le soluzioni più comuni includono l'aumento del diametro della maniglia per facilitare la presa e l'aggiunta di texture in rilievo per la resistenza allo scivolamento. Per gli alloggiamenti delle apparecchiature o le porte di accesso, le maniglie più lunghe possono consentire un comodo utilizzo a una o due mani. Tutti i bordi e gli angoli devono essere lisci per evitare tagli.

Requisiti di durata

Le maniglie per macchinari pesanti devono utilizzare materiali ad alta resistenza con saldature rinforzate o connessioni bullonate per evitare deformazioni o rotture sotto carichi pesanti. Tutti i componenti devono superare test di vibrazione e di impatto per soddisfare gli standard di sicurezza meccanica (ad es, DIN EN ISO 13849). I design a tenuta di polvere impediscono l'accumulo di detriti che potrebbero compromettere le parti mobili o i meccanismi di bloccaggio.

Tipi di impugnatura comuni

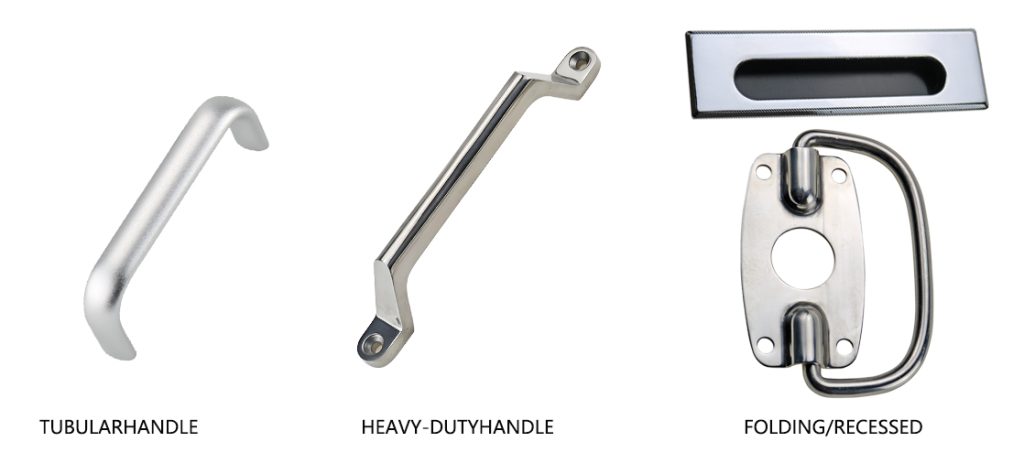

Maniglie industriali-Tipi di maniglie tubolari per impieghi gravosi e pieghevoli da incasso

- Maniglie tubolari: La struttura tubolare garantisce una robusta durata e molteplici punti di presa lungo l'albero. Utilizzati comunemente sulle porte degli armadi e sulle coperture delle macchine utensili, offrono flessibilità e resistenza.

- Maniglie per impieghi gravosi: Caratterizzati da una solida struttura metallica e da dimensioni maggiori, resistono a forze di trazione estreme. Sono adatti per robot industriali, macchinari pesanti e applicazioni simili.

- Maniglie pieghevoli/incassate: Possono essere ripiegati o incassati quando non vengono utilizzati per risparmiare spazio, ideali per i coperchi delle cassette degli attrezzi o per i pannelli di accesso, riducendo al minimo i danni da impatto.

Analisi delle applicazioni specifiche (II): Maniglie per dispositivi medici

Sfide uniche

Gli ambienti medici richiedono standard di igiene e sterilizzazione molto severi. Le maniglie devono resistere alla frequente esposizione a disinfettanti forti (ad esempio, alcool, glutaraldeide) senza scrostarsi o scolorirsi. Le apparecchiature compatte e complesse richiedono anche una schermatura dalle interferenze elettromagnetiche (EMI) per l'elettronica sensibile. Per esempi dettagliati di applicazioni di maniglie per il settore medico e di laboratorio, fare riferimento a Scenario applicativo: Apparecchiature mediche e di laboratorio.

Requisiti ergonomici

Le maniglie mediche devono essere lisce e di dimensioni adeguate per garantire che gli operatori possano afferrarle saldamente anche in caso di emergenza. Per i dispositivi diagnostici mobili o i carrelli, le maniglie devono consentire una spinta fluida e un controllo direzionale preciso. Le apparecchiature di emergenza e i tavoli chirurgici richiedono spesso maniglie multifunzionali per la presa da più angolazioni.

Requisiti di durata

Le impugnature devono essere realizzate in un unico pezzo e senza giunture, per evitare la crescita batterica e la contaminazione incrociata. I materiali devono resistere a ripetuti strofinamenti e alla sterilizzazione ad alta temperatura (ad esempio, sterilizzazione a vapore a 121°C) senza sbiadire o screpolarsi. Alcune superfici delle impugnature includono rivestimenti antimicrobici (ad esempio, ioni d'argento) per inibire attivamente la crescita microbica e garantire una sicurezza a lungo termine.

Esempi di applicazione

Le maniglie ergonomiche sono comunemente utilizzate su carrelli medici, armadietti per pompe di infusione, sponde per letti e attrezzature per sale operatorie. I materiali delle maniglie sono in genere conformi a FDA o ISO 13485 standard del sistema di qualità. Materiali testati per l'efficacia antimicrobica per ISO 22196 sono disponibili su richiesta.

Analisi delle applicazioni specifiche (III): Maniglie per apparecchiature da laboratorio

Sfide uniche

I laboratori espongono spesso le apparecchiature a sostanze chimiche corrosive e a temperature estreme. Le maniglie possono anche richiedere una protezione contro le scariche elettrostatiche (ESD) per strumenti sensibili. Queste maniglie sono utilizzate su strumenti di precisione o in ambienti con guanti, come banchi a flusso laminare e cappe di aspirazione.

Requisiti ergonomici

Le piccole impugnature degli strumenti di precisione devono adattarsi ai contorni delle dita per consentire regolazioni accurate e un rapido posizionamento. Ad esempio, le maniglie dei coperchi delle centrifughe sono progettate per un rapido serraggio e allentamento con il minimo sforzo delle dita. Le maniglie scorrevoli delle porte degli incubatori o delle cappe aspiranti devono poter essere azionate con una sola mano per un controllo preciso durante l'uso.

Requisiti di durata

L'aspetto principale è l'eccezionale resistenza chimica. I materiali delle maniglie devono resistere all'esposizione a soluzioni acide o alcaline e a solventi organici. Le maniglie per sterilizzatori o forni devono tollerare temperature elevate senza rilasciare gas nocivi. Gli ambienti di laboratorio possono anche richiedere design antistatici che utilizzano plastiche conduttive o antistatiche con messa a terra per prevenire l'accumulo statico dovuto all'attrito.

Esempi di applicazione

Si trovano comunemente sulle manopole delle centrifughe, sulle ante delle cappe aspiranti, sulle porte delle scatole a guanti e sulle custodie degli strumenti analitici. Queste maniglie sono in genere conformi a ISO 14644 standard di camera bianca e sono testati per la resistenza agli agenti chimici in base a ASTM D543 o metodi equivalenti.

Come scegliere la maniglia perfetta per la vostra applicazione: Una guida passo-passo

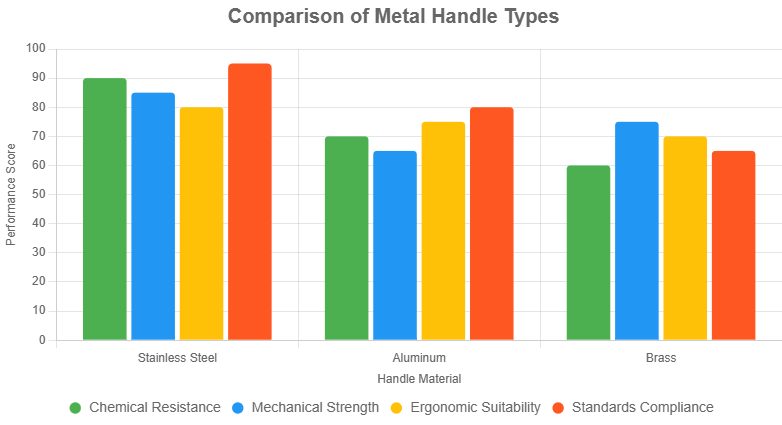

Confronto delle prestazioni delle impugnature in acciaio inox, alluminio e ottone

- Valutare l'ambiente di lavoro: Identificare i tipi e le concentrazioni di sostanze chimiche che l'impugnatura incontrerà (ad esempio, acidi, alcali, solventi); gli intervalli di temperatura (ambiente, sterilizzazione, criogenico) e gli eventuali requisiti di pulizia o ESD. Ad esempio, gli ambienti medici richiedono la resistenza a forti disinfettanti, mentre i laboratori di elettronica richiedono una protezione statica.

- Determinare i requisiti meccanici: Stimare i carichi statici e dinamici massimi (coppia di spinta/trazione) e la frequenza di utilizzo (un funzionamento frequente richiede una progettazione resistente all'usura). Considerare i rischi di vibrazioni o urti durante l'avvio o il trasporto della macchina. Per le applicazioni più gravose, privilegiare maniglie in metallo ad alta resistenza con strutture di montaggio rinforzate.

- Considerate il metodo di installazione e l'ergonomia: La maniglia verrà montata dalla parte anteriore o posteriore? Assicurarsi che la distanza dei fori di montaggio (da centro a centro) corrisponda ai pannelli esistenti. Gli operatori indossano abitualmente i guanti? In tal caso, prevedere uno spazio supplementare. Fare riferimento alle linee guida sulle dimensioni ergonomiche per garantire una presa confortevole. Verificare che il metodo di montaggio scelto (montaggio superficiale, posteriore o filettato) sia in grado di resistere alle forze di spinta e di trazione durante l'uso.

- Verifica degli standard e delle certificazioni: Verificare gli standard pertinenti alla propria applicazione. Ad esempio, RoHS/RAGGIUNGERE La conformità garantisce materiali privi di piombo e non tossici. Le applicazioni mediche richiedono FDA o ISO 10993 certificazione di biocompatibilità. Le maniglie per camera bianca devono essere conformi a ISO 14644 standard di pulizia. La scelta di prodotti certificati garantisce sicurezza e affidabilità.

Conclusione: Investire nell'impugnatura giusta è un investimento in efficienza e sicurezza

Anche se di piccole dimensioni, le maniglie rappresentano un collegamento fondamentale tra gli operatori umani e i sistemi delle macchine. La maniglia giusta migliora la facilità d'uso, aumenta la sicurezza, prolunga la durata di vita delle apparecchiature e incrementa la produttività e la soddisfazione degli utenti. Non trascurate mai la progettazione delle maniglie: influisce direttamente sul comfort operativo, sulla salute dei lavoratori e sull'efficienza complessiva. Esaminate le maniglie attuali delle vostre attrezzature per assicurarvi che soddisfino gli standard ergonomici e di durata e identificate le opportunità di aggiornamento. Investire in maniglie ad alte prestazioni offre un valore a lungo termine, proteggendo il personale e migliorando la competitività delle attrezzature.

FAQ

D: Devo scegliere maniglie in metallo (come l'acciaio inox) o in tecnopolimeri?

R: Dipende. L'acciaio inossidabile offre un'elevata forza e resistenza alla corrosione, ideale per applicazioni sanitarie o per impieghi gravosi, ma è più costoso. I tecnopolimeri sono leggeri, isolanti ed economici, adatti per applicazioni leggere o isolate.

D: Come faccio a scegliere la dimensione dell'impugnatura ergonomica corretta per la mia applicazione?

R: Dimensioni di riferimento: diametro di circa 30-50 mm, lunghezza dell'impugnatura di circa 100-150 mm. Assicurarsi che si adatti a quattro dita (tenendo conto dei guanti). L'ideale sarebbe far provare i prototipi agli utenti per verificarne il comfort.

D: Cosa devo considerare quando pulisco le maniglie in ambienti medici o di laboratorio?

R: Pulire con detergenti neutri o specializzati. Evitare strumenti abrasivi come carta vetrata o spazzole dure per evitare graffi. Il mantenimento di una superficie liscia e intatta è fondamentale per una disinfezione completa.

D: Quali caratteristiche devo cercare nelle maniglie per le attrezzature da esterno?

R: La resistenza agli agenti atmosferici è fondamentale. Scegliete materiali resistenti alla ruggine (ad esempio, acciaio inox, alluminio anodizzato) e finiture resistenti ai raggi UV per evitare lo sbiadimento o il degrado dovuto alla luce solare.

D: Che cos'è una maniglia a montaggio posteriore e perché sceglierla?

R: Una maniglia a montaggio posteriore è fissata dal retro del pannello dell'apparecchiatura, senza viti esposte sulla parte anteriore. I vantaggi includono un aspetto pulito, una pulizia più semplice (nessuna sporgenza) e una maggiore sicurezza e resistenza dell'installazione.

-768x768-1.png)