HTAN è uno dei principali produttori di cerniere, maniglie e chiusure industriali in Cina.

Le leghe a base di zinco sono principalmente zinco, con l'aggiunta di alluminio, rame, magnesio e altri elementi, con un basso punto di fusione, facilità di lavorazione, leggerezza, resistenza alla corrosione, placcabilità e altre caratteristiche, ampiamente utilizzate nei settori automobilistico, elettronico, hardware industriale e aerospaziale, Zamak / ZA sistema per soddisfare le esigenze diversificate della selezione delle prestazioni, i requisiti di processo e di resistenza alla corrosione devono essere presi in considerazione.

Composizione e classificazione delle leghe di zinco

Elementi fondamentali e ruolo

| Elemento | Gamma di contenuti comuni | Ruolo principale |

|---|---|---|

| Alluminio (Al) | 3%-27% | Migliorare la forza, la durezza e la resistenza al calore, migliorare la fluidità. |

| Rame (Cu) | 0.5%-3% | Aumenta la forza e la resistenza all'usura, ma il rame elevato riduce la duttilità. |

| Magnesio (Mg) | 0.02%-0.06% | Rafforzamento delle tracce, affinamento della grana, miglioramento delle prestazioni complessive |

| Nichel (Ni) | 0.06%-0.10% | Maggiore resistenza alla corrosione e stabilità alle alte temperature (principalmente in Zamak 7) |

| Stagno (Sn), ferro (Fe), manganese (Mn) | Traccia | Regolazione della colabilità per controllare l'influenza delle impurità |

Confronto tra le serie di leghe di zinco tipiche

| Serie | Grado rappresentativo | Composizione principale (%) | Caratteristiche |

|---|---|---|---|

| Zamak | Zamak 3 | Zn-4Al-<0,05Mg | Le migliori prestazioni complessive, le più utilizzate |

| Zamak 5 | Zn-4Al-1Cu-<0,05Mg | Resistenza e durezza superiori a quelle dello Zamak 3 | |

| Zamak 2 | Zn-4Al-3Cu-<0,05Mg | Maggiore forza e resistenza all'usura, ma minore duttilità. | |

| Zamak 7 | Zn-4Al-0.06Ni-<0.03Mg | Maggiore purezza e migliore resistenza alla corrosione. | |

| Serie ZA | ZA-8 | Zn-8Al-piccola quantità di Cu, Mg | Pressofusione ad alta resistenza, buona tenacità |

| ZA-12 | Zn-12Al-piccola quantità di Cu, Mg | Adatto a fusioni per impieghi gravosi, con proprietà meccaniche migliorate. | |

| ZA-27 | Zn-27Al-piccola quantità di Cu, Mg | Resistenza estremamente elevata, ma lavorabilità leggermente insufficiente |

Sistema di denominazione standard internazionale per le leghe di zinco

| Paese/Regione | Standard No. | Esempio di denominazione | Descrizione del nome |

|---|---|---|---|

| U.S.A. | ASTM B86, B240 | ZP3, ZP5 | Numerati in base ai componenti e alle proprietà principali. |

| Europa | EN 1774, EN 12844 | ZL0430 | Z = zinco, L = pressofusione, 04 = contenuto di alluminio di 4%, 30 = contenuto di rame di 3,0%. |

| Cina | GB 8738-88 | ZnAl4Cu1 | Identificazione per elemento e contenuto |

| Giappone | JIS H2201, H5301 | ZDC2, ZDC3 | Sistema di classificazione simile a quello di Zamak |

Proprietà fisiche e chimiche delle leghe di zinco

Proprietà meccaniche

- Resistenza alla trazione: 200-440 MPa (superiore alla maggior parte delle materie plastiche)

- Durezza: 80-120 HB (migliorabile con trattamento termico)

- Allungamento: 10-25% (adatto per stampaggio complesso)

Proprietà termiche

- Punto di fusione: 380-420°C (50% inferiore all'alluminio)

- Coefficiente di espansione termica: 27,4 x 10-⁶/°C (da considerare l'autorizzazione alla progettazione)

- Conduttività termica: 110 W/m-K (migliore dell'acciaio inox)

Proprietà elettriche e magnetiche

- Conducibilità elettrica: 28% IACS (28% di rame puro)

- Conducibilità magnetica: non magnetico (adatto per apparecchiature elettroniche)

Tecnologia di lavorazione delle leghe di zinco

Tecnologia di pressofusione

- Controllo della temperatura: 410-430°C per lo zinco liquido fuso

- Parametri di pressione: 400-1000 bar (regolati in base alla complessità del pezzo)

- Design dello stampo: pendenza di trafilatura ≥ 1°, spessore della parete 1,5-5 mm

Estrusione e laminazione

- Leghe applicabili: ZA27 (alto contenuto di alluminio)

- Limiti di lavorazione: tasso di deformazione ≤80% per evitare la formazione di cricche.

Lavorazione meccanica

- Velocità di taglio: consigliata 60-150 m/min

- Scelta dell'utensile: carburo o diamantato

Programma di trattamento delle superfici e anticorrosione

Confronto tra i processi comunemente utilizzati

| Processo | Costo | Tempo di resistenza alla nebbia salina | Scenari applicabili |

|---|---|---|---|

| Cromatura | Alto | 500 ore | Ferramenta per bagno di alta gamma |

| Nichelatura | Medio | 300 ore | Connettori elettronici |

| Fosfatazione | Basso | 100 ore | Parti strutturali interne |

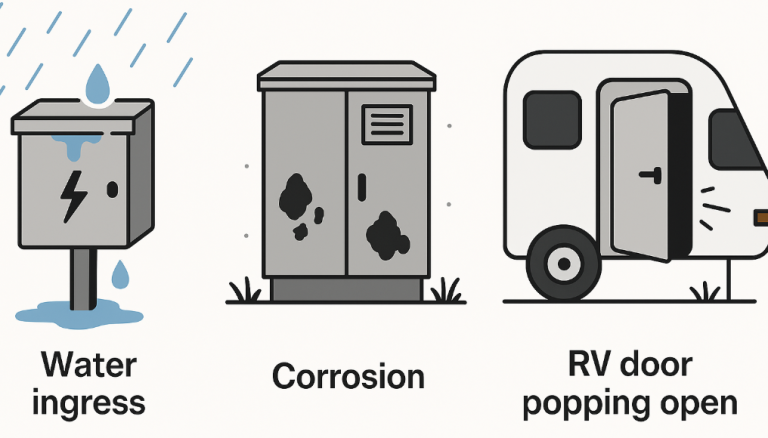

Strategia anticorrosione

- Ambiente marino: scegliere la serie ZN + trattamento di nichelatura

- Mezzo acido: utilizzare la serie ZT + rivestimento epossidico

- Ambiente ad alta temperatura: privilegiare il trattamento di anodizzazione

Guida alla progettazione e alla selezione

Principi di progettazione strutturale

- Spessore uniforme della parete: evitare il ritiro (consigliato 2-4 mm)

- Design ad angoli arrotondati: R≥0,5 mm per ridurre la concentrazione delle sollecitazioni

Equilibrio tra costi e prestazioni

- Parti a basso carico: Zama 3 (riduzione dei costi 15%)

- Elevata richiesta di usura: scegliere ZC1 (contenuto di rame 1%)

Standard per i test di affidabilità

Applicazioni tipiche della lega di zinco

Industria automobilistica

- Supporti motore

- Alloggiamenti dei sensori

Elettrica ed elettronica

- Dissipatore per stazione base 5G

- Alloggiamento della porta USB

Decorazione di edifici

- Cerniere per porte e finestre

- Scultura all'aperto

Prodotti di consumo

- Montature per occhiali

- Maniglie per mobili

Raccordi per armadietti

FAQ

D: Quali sono gli indicatori chiave per la selezione dei materiali?

A: Privilegiare le proprietà meccaniche, tenendo conto della mobilità e del controllo dei costi.

D: Quali sono i parametri meccanici?

A: Confronto tra le prestazioni della lega ad alta resistenza Zamak 3 tipo base e serie ZA

D: Quali sono i punti chiave per un funzionamento sicuro?

R: I prodotti finiti sono atossici, la lavorazione richiede una protezione dalla polvere e una protezione standardizzata.

Conclusione

Le leghe a base di zinco hanno un basso punto di fusione, una facile lavorazione, resistenza alla corrosione e buone proprietà meccaniche, adatte all'elettronica automobilistica e ad altri settori, la serie Zamak/ZA copre un'ampia gamma di esigenze, la selezione delle prestazioni, i requisiti di processo e di corrosione devono essere integrati.