HTAN ist einer der führenden Hersteller von industriellen Scharnieren, Griffen und Verschlüssen in China.

Industrielle Griffe werden häufig unter extremen Bedingungen eingesetzt, und die Materialauswahl wirkt sich direkt auf die Sicherheit, Ergonomie und Lebensdauer der Geräte aus. Ingenieure müssen Materialien wählen, die sowohl hohe Festigkeit als auch Korrosionsbeständigkeit bieten (NACE International, Grundlagen der Korrosion: Eine Einführung, 3. Aufl., 2012Untersuchungen haben ergeben, dass für Industrietorgriffe hochfeste, korrosionsbeständige Materialien (z. B. Edelstahl oder Aluminiumlegierungen) verwendet werden sollten, um einer starken Beanspruchung standzuhalten, ohne zu rosten (ASTM A240, ASM International, Nichtrostende Stähle: Eigenschaften und Anwendungen, 2017).

In Bereichen mit hoher Belastung, wie z. B. in der Fertigung, im Transportwesen oder in der Automatisierungstechnik, ist die Leistung des Materials daher entscheidend für die Zuverlässigkeit der Geräte. Dieser Artikel vergleicht umfassend Griffe aus Edelstahl und Aluminiumlegierungen auf der Grundlage von mechanischen Eigenschaften, Korrosionsbeständigkeit, Gewicht und Kosten, um Gerätekäufer und technische Entscheidungsträger bei der Auswahl zu unterstützen. Bevor wir uns mit dem Vergleich befassen, sollten wir zunächst die grundlegenden Eigenschaften beider Materialien verstehen. Einen umfassenderen Überblick über Griffmaterialien und ihre Klassifizierung finden Sie in unserem Typen und Materialübersicht von Industriegriffen

Vergleich zwischen Griffen aus Edelstahl und Aluminium

Überblick über Edelstahl und Aluminium als Griffmaterialien

Rostfreier Stahl

Rostfreier Stahl ist eine Legierung auf Chrombasis, die mindestens 10,5% Cr enthält und für ihre hervorragende Oxidations- und Korrosionsbeständigkeit bekannt ist. Zu den gängigen Industriesorten gehören 304, 316 und 201.

- Klasse 304 (≈18-20% Cr, 8-10% Ni) bietet eine hervorragende Rostbeständigkeit und wird häufig in lebensmittelverarbeitenden Anlagen und medizinischen Geräten eingesetzt, bei denen Hygiene eine wichtige Rolle spielt.

- Klasse 316mit 2-3% Molybdän (Mo) bietet eine hervorragende Beständigkeit gegen chloridinduzierte Korrosion und eignet sich daher ideal für den Einsatz im Meer und in chemischen Umgebungen.

- Klasse 201 enthält weniger Nickel und ist damit eine wirtschaftlichere Alternative, die jedoch eine geringere Korrosionsbeständigkeit aufweist.

Vergleich von Griffen aus Edelstahl 304, 316 und 201

Griffe aus Edelstahl zeichnen sich durch eine hohe mechanische Festigkeit, glatte, leicht zu reinigende Oberflächen und eine lange Lebensdauer aus. Die typische Dichte von rostfreiem Stahl in Industriequalität beträgt etwa 8,0 g/cm³.

Aluminium-Legierungen

Aluminium-Legierungenhingegen werden wegen ihres geringen Gewichts und ihrer hervorragenden Bearbeitbarkeit geschätzt. Mit einer typischen Dichte von 2,70 g/cm³ - etwa ein Drittel der Dichte von rostfreiem Stahl - reduzieren sie das Gewicht der Bauteile erheblich. Zu den gängigen Legierungen gehören 6061, 6063 und 7075:

- 6061-T6 bietet ein hohes Verhältnis von Festigkeit zu Gewicht und eine gute Ermüdungsbeständigkeit, wenn auch etwas weniger korrosionsbeständig als 6063.

- 6063 zeichnet sich durch eine hohe Oberflächenqualität und Korrosionsbeständigkeit aus und eignet sich daher für dekorative oder exponierte Bauteile.

Aluminiumlegierungen sind kosteneffizient, lassen sich leicht strangpressen oder formen und können an eine Vielzahl von Designs angepasst werden. Ohne geeignete Oberflächenbehandlungen wie Eloxieren oder Pulverbeschichten können Aluminiumlegierungen jedoch in salzhaltigen Umgebungen bis zu dreimal mehr Masse verlieren als eloxierte Gegenstücke (MDPI, 2023).Das Eloxieren verbessert die Korrosionsbeständigkeit und die Oberflächenhärte erheblich.

Zwar eignen sich sowohl Edelstahl- als auch Aluminiumlegierungen für industrielle Griffanwendungen, doch ihre unterschiedlichen mechanischen, chemischen und wirtschaftlichen Eigenschaften beeinflussen die langfristige Leistung und die Gesamtbetriebskosten erheblich.

Leistungsvergleich: Edelstahl vs. Aluminiumlegierung

Mechanische Festigkeit und Tragfähigkeit

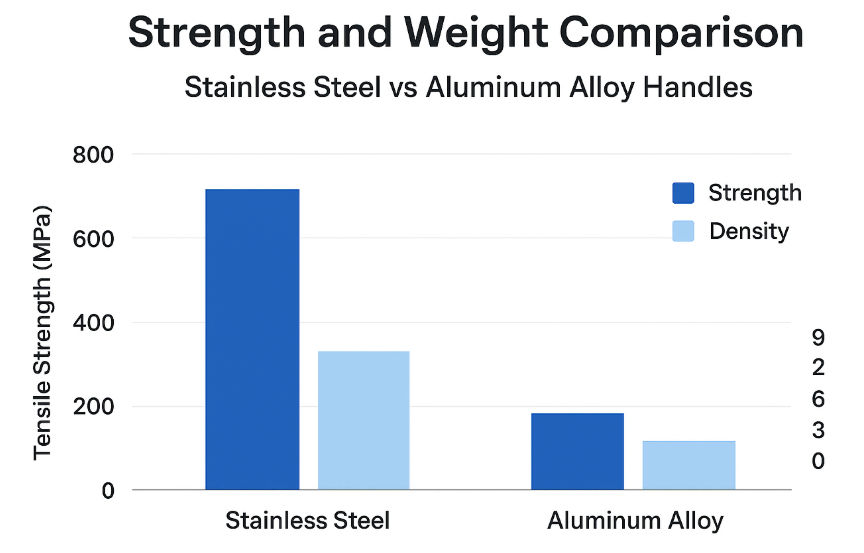

Rostfreier Stahl besitzt eine wesentlich höhere Zugfestigkeit als Aluminiumlegierungen. Zum Vergleich: Kaltverformter Edelstahl 304 erreicht in der Regel eine Zugfestigkeit von 540-750 MPawährend die wärmebehandelte Aluminiumlegierung 6061-T6 (lösungsgealtert) etwa 310 MPa.

Obwohl sich ihre Verstärkungsmechanismen unterscheiden, stellen diese Sorten typische Materialien für industrielle Griffe dar.

Im Gegensatz dazu bieten Aluminiumlegierungen zwar eine geringere Festigkeit, reduzieren aber das Gewicht erheblich, während die strukturelle Integrität erhalten bleibt. Daher werden Griffe aus rostfreiem Stahl bevorzugt für schwere Maschinen, Transportfahrzeuge und andere stark beanspruchte Anwendungen eingesetzt. Für Geräte oder tragbare Systeme, bei denen eine leichte Bauweise im Vordergrund steht, können Aluminiumlegierungen in Betracht gezogen werden.

Korrosionsbeständigkeit und Anpassungsfähigkeit an die Umwelt

Edelstahl verfügt über eine natürliche passivierte Oxidschicht, die gegen Korrosion durch hohe Luftfeuchtigkeit, Säuren, Laugen und die meisten Reinigungsmittel resistent ist. Sorte Edelstahl 316 ist besonders korrosionsbeständig und wird oft als "marinetaugliches" Material bezeichnet, das sich für den Einsatz im Freien, im Lebensmittelbereich und auf See eignet und eine höhere langfristige Zuverlässigkeit bietet.

Aluminiumlegierungen bilden zwar auch eine dünne Oxidschicht zum Schutz, sind aber anfälliger für elektrochemische Korrosion, wenn sie Salzsprühnebel, starken Säuren oder Laugen ausgesetzt sind oder mit ungleichen Metallen in Kontakt kommen. Insgesamt ist die Korrosionsbeständigkeit von rostfreiem Stahl im Vergleich zu Standard-Aluminiumlegierungen in rauen Umgebungen, wie z. B. in der Schifffahrt, in Chemieanlagen und in der Lebensmittelverarbeitung, deutlich höher. Aluminiumlegierungen hingegen sind in Innenräumen oder bei nicht korrosiven Anwendungen gut einsetzbar.

Langlebigkeit, Verschleiß und Wartung

Griffe aus rostfreiem Stahl behalten ihre strukturelle Stabilität bei dynamischen Belastungen wie Vibrationen und Stößen, sind verformungsbeständig und rosten praktisch nicht (ASM International - Rostfreie Stähle). Ihre glatten Oberflächen müssen in der Regel nur regelmäßig gereinigt oder poliert werden, um den Glanz wiederherzustellen.

Griffe aus Aluminiumlegierungen sind jedoch anfälliger für plastische Verformungen bei hoher Belastung oder wiederholtem Drehmoment. Da sie kein Eisen enthalten, rosten ihre Oberflächen nicht, aber sie werden oft eloxiert, um die Korrosionsbeständigkeit zu erhöhen (MDPI - Ein Überblick über die Anodisierung von Aluminiumlegierungen für die Luft- und Raumfahrt zum Schutz vor Korrosion). Dieser Prozess erfordert eine zusätzliche Behandlung und laufende Pflege, um die Integrität der Oxidschicht zu erhalten. Insgesamt bieten Griffe aus rostfreiem Stahl eine einfachere Wartung und längere Lebensdauer, während Griffe aus Aluminiumlegierungen mehr Oberflächenpflege erfordern, aber dennoch korrosionsbeständig bleiben.

Gewicht und Ergonomie

Eine Aluminiumlegierung hat eine Dichte von nur 2,70 g/cm³, etwa ein Drittel der Dichte von rostfreiem Stahl (8,0 g/cm³). Folglich sind Griffe aus Aluminium leicht und einfach zu installieren, was die Ermüdung des Bedieners während der Benutzung erheblich verringert. Sie eignen sich besonders für große Schalttafeln oder tragbare Gehäuse. Im Gegensatz dazu sind Griffe aus rostfreiem Stahl schwerer und fühlen sich solide an. Sie werden häufig in hochwertigen Geräten oder Anwendungen verwendet, die eine größere Trägheit und ein Gefühl der Stabilität erfordern.

Kosten und gesamter Lebenszyklus

Aus Sicht der Beschaffung und Herstellung bieten Aluminiumlegierungen niedrigere Materialkosten und geringere Verarbeitungskosten, was zu wirtschaftlicheren Anfangsinvestitionen führt. Edelstahl ist mit höheren Material- und Verarbeitungskosten verbunden, bietet aber eine überlegene Haltbarkeit und Langlebigkeit, was die Häufigkeit von Austausch und Wartung im Laufe der Zeit verringert. Dies führt zu einer besseren Kosteneffizienz während des gesamten Lebenszyklus. Betrachtet man die Kapitalrendite, so ist die Annahme einer Gesamtbetriebskostenrechnung (TCO) wird empfohlen, bei der Entscheidungsfindung ein Gleichgewicht zwischen Anschaffungskosten und langfristiger Haltbarkeit herzustellen.

Vergleich der Entscheidungen

Vergleich von Stärke und Gewicht - Griffe aus Edelstahl und Aluminiumlegierung

| Kategorie | Rostfreier Stahl | Aluminium-Legierung |

|---|---|---|

| Stärke | ★★★★★ Hoch (540-750 MPa) | ★★★ Mäßig (etwa 310 MPa) |

| Korrosionsbeständigkeit | ★★★★★ Ausgezeichnet (Grad 316 widersteht Meerwasser) | ★★★ Messe |

| Gewicht | ★★ Schwerer | ★★★★★ Leichtgewicht (etwa ein Drittel des Gewichts) |

| Wartung | ★★★★★ Wartungsarm | ★★★ Erfordert Pflege nach dem Eloxieren |

| Kosten | ★★ Höhere Kosten | ★★★★★ Budgetfreundlich |

| Beste Verwendung | Im Freien, bei hoher Beanspruchung oder in hygienischen Umgebungen | Innenbereich, leichtgewichtige oder kosteneffiziente Anwendungen |

Anwendungsszenarien und Auswahlhilfe

Anwendungsszenarien für Griffe aus Edelstahl und Aluminium

Edelstahl-Griff Anwendungen

Griffe aus rostfreiem Stahl sind die erste Wahl für Umgebungen, die eine hohe Korrosionsbeständigkeit und Sauberkeit erfordern. Zu den üblichen Anwendungen gehören Schränke im Freien, Schiffsdecks, chemische Anlagen und lebensmittelverarbeitende Betriebe-wo hohe Luftfeuchtigkeit oder ätzende Stoffe den Einsatz von Rostfreier Stahl 304 oder 316. Auch in Gehäusen für medizinische Instrumente und pharmazeutische Geräte werden aufgrund der strengen Hygiene- und Korrosionsnormen häufig Griffe aus Edelstahl verwendet.

Darüber hinaus werden Griffe aus rostfreiem Stahl häufig in Eisenbahnen, U-Bahnen, schweren Maschinen und öffentlichen Einrichtungen eingesetzt. Diese Anwendungen sind mit häufigem Betrieb, Vibrationen und Stößen verbunden, wobei die Konstruktion aus rostfreiem Stahl langfristige strukturelle Stabilität, Sicherheit und Zuverlässigkeit gewährleistet.

Griff aus Aluminiumlegierung Anwendungen

Aluminiumgriffe sind ideal für Anwendungen, bei denen Leichtbau oder Kosteneffizienz im Vordergrund stehen. Sie werden häufig in Elektronikgehäusen, Automatisierungsschaltschränken, Laborgeräten und tragbaren Koffern verwendet - überall dort, wo die Umgebung nur leicht korrosiv ist und eine Gewichtsreduzierung entscheidend ist.

Durch die erhebliche Verringerung des Gesamtgewichts verbessern die Griffe aus Aluminiumlegierungen die Benutzerfreundlichkeit und die einfache Installation, insbesondere bei Anwendungen in Innenräumen. Sie werden auch für Geräte bevorzugt, die eine effektive Wärmeableitung oder elektrische Leitfähigkeit erfordern, wie z. B. Stromverteilerschränke und Schalttafeln für Werkzeugmaschinen.

Zusammenfassend lässt sich sagen, dass Griffe aus Aluminiumlegierungen die bevorzugte Wahl in Umgebungen mit geringem Korrosionsrisiko sind, in denen die Minimierung von Gewicht und Kosten wichtiger ist als das Erreichen einer maximalen strukturellen Festigkeit.

Auswahl Vergleich

- Hohe Festigkeitsanforderungen: Rostfreier Stahl übertrifft Aluminium; wählen Sie rostfreien Stahl.

- Hohe Korrosionsbeständigkeit: Rostfreier Stahl ist besser geeignet (insbesondere 316 Marine Grade).

- Geringes Gewicht und Kostenvorteil: Aluminiumlegierung ist besser geeignet.

- Überlegungen zur Häufigkeit der Wartung: Wenn eine regelmäßige Oberflächenbehandlung unpraktisch ist, wählen Sie rostfreien Stahl für eine bessere Korrosionsbeständigkeit; wenn eine Eloxierung möglich ist und niedrigere Kosten erwünscht sind, kann eine Aluminiumlegierung verwendet werden.

Normen, Prüfungen und Qualitätskontrolle

Materialstandards und Zertifizierungen

Achten Sie bei der Auswahl der Materialien auf die Einhaltung der einschlägigen Normen und Prüfbescheinigungen.

Griffe aus rostfreiem Stahl sollten den folgenden Anforderungen entsprechen ASTM A240/A240Mzur Spezifizierung von Chrom- und Chrom-Nickel-Edelstahlplatten, -blechen und -bändern.

Aluminiumgriffe sollten folgende Anforderungen erfüllen ASTM B209/B209Mfür Bleche und Platten aus Aluminium und Aluminiumlegierungen für allgemeine technische Anwendungen.

Leistungs- und Haltbarkeitstests

Leistungstests sollten Standards folgen wie DE 1906 (Drücker und Knöpfe - Anforderungen und Prüfverfahren) oder ANSI/BHMA A156.9 (Schrankbeschläge) für mechanische Haltbarkeit, und ISO 9227 für Korrosionsbeständigkeit über die gesamte Nennlebensdauer.

Qualitätskontrolle und Rückverfolgbarkeit

Die Qualitätskontrolle betont die Rückverfolgbarkeit der Lieferkette und die Bedeutung der Fabrikinspektion. Die staatliche Behörde für Marktregulierung (SAMR) schreibt die Einrichtung eines Qualitätsrückverfolgbarkeitssystems für wichtige Industrieprodukte vor, das "die Überprüfung der Herkunft, die Verfolgung des Bestimmungsortes und die Rückverfolgung der Verantwortlichkeit" ermöglicht.

Überprüfung der Beschaffung

Überprüfen Sie vor der Beschaffung die von den Lieferanten vorgelegten Materialprüfberichte und Werksprüfprotokolle, um sicherzustellen, dass die Materialqualitäten und Leistungsindikatoren den erforderlichen Spezifikationen entsprechen.

Schlussfolgerung und Empfehlungen für die Auswahl

Griffe aus rostfreiem Stahl zeichnen sich durch hohe Festigkeit, Korrosionsbeständigkeit und Langlebigkeit aus - ideal für den Einsatz im Freien, in der Schifffahrt oder in Industrieumgebungen mit hohem Hygienestandard, in denen sie häufig Feuchtigkeit oder Chemikalien ausgesetzt sind. Griffe aus Aluminium sind leicht und kostengünstig und lassen sich leichter bearbeiten, so dass sie sich für Anwendungen eignen, bei denen das Gewicht oder die Kosteneffizienz im Vordergrund stehen. Die Wahl des richtigen Materials gewährleistet die Zuverlässigkeit und langfristige Leistung von Industrieanlagen.